-

杨超

( 宝钢德盛不锈钢有限公司,福建 福州 350601)

摘 要 以 TFe 品位 21.70%、Ni 品位 1.92%的低品位红土镍矿为原料,采用回转窑选择性还原-磁选工艺制备镍铁合金,研究了还原温度、磨矿方式以及磁场强度对镍铁回收率的影响。结果表明,适宜的工艺参数为: 还原温度 1 150 ℃ 、细磨( 磨矿时间 3 min) 、磁

场强度 150 mT,此条件下所得镍铁合金中镍品位 7.26%、镍回收率 96.06%、铁品位 85.15%、铁回收率 89.23%,实现了低品位红土镍矿中铁、镍高效回收利用,并且镍铁中碳、磷和硫含量均在要求范围内。

关键词 红土镍矿; 还原焙烧; 回转窑; 磁选; 镍铁合金; 镍; 铁

金属镍具有良好的磁性和可塑性,同时又具有很好的抗腐蚀性和延展性,广泛应用于化工、冶金、石油、机械制造、航空航天等领域[1-3]。目前,我国以低品位红土镍矿为原料冶炼镍铁的主要方法有红土镍矿烧结矿-高炉/矿热炉法、回转窑预热预还原-矿热炉法、回转窑粒铁法、隧道窑和转底炉法[5-10]等。回转窑还原焙烧-磁选工艺生产镍铁技术能从红土镍矿中有效回收铁和镍元素[11-12],许多科研工作者在实验室进行了模拟研究,但实际生产中回转窑物料之间的交互作用以及气体和温度场的变化很难通过实验室模拟得到。

为此,本文结合生产实际,以低品位红土镍矿和煤粉等为原料,采用选择性还原-磁选工艺制备镍铁合金,探索了焙烧时间、研磨时间( 原矿粒度) 和磁场强度对该工艺的影响。

1试验原料及方法

1.1试验原料

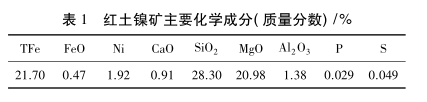

试验所用低品位红土镍矿主要化学成分如表 1 所示。该红土镍矿镍品位 1.92%( <2.0%) ,属于低品位红土镍矿。并且该红土镍矿镁、硅含量较高,属于腐泥土型红土镍矿。

1.2试验方法

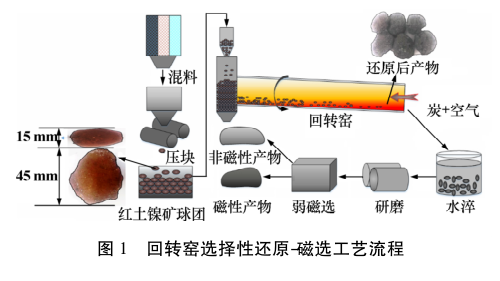

试验流程如图 1 所示。红土镍矿经破碎、磨矿至-145 μm,然后与还原煤以及熔剂按一定比例( 质量比) 混匀,在对辊式压球机中进行冷压造块,物料进入存在一定斜度的回转窑窑体内,逐渐由窑尾向窑头运动。回转窑窑内按温度从低到高分别为预还原带、还原带、铁镍颗粒聚集长大带。从回转窑排出的还原物料通过水淬、破碎、粉破,力求不破碎已聚合成颗粒的镍铁颗粒,以减少破碎、磨细工序的能耗和减轻磁选分离的难度。将经回转窑直接还原后的红土镍矿进行研磨,使用 2-MZ 型制样机进行还原后破碎,然后采用湿式鼓形弱磁型磁选机( XCRS74-Φ400×240) 进行还原后磁选分离试验研究,通过改变励磁电流( 1.0 ~3.5 A) 来调节磁场强度( 50~250 mT) 。磁选后得到的磁性产物主要为镍铁合金粉末颗粒。

2结果与分析

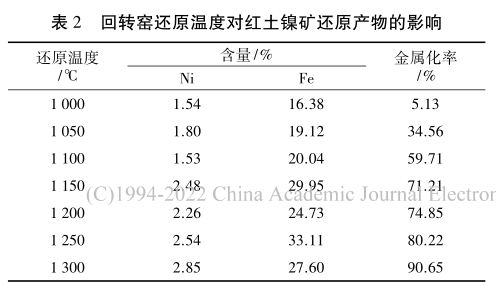

2.1还原温度对金属化率的影响

不同还原温度下红土镍矿还原产物主要化学成分以及金属化率如表 2 所示。由表 2 可知,还原温度升高,还原焙烧后球团中镍含量和铁含量均增加,金属化率快速增加; 当还原温度大于 1 150 ℃ 后,升高还原温度可以缓慢增加金属化率,促进镍铁颗粒进一步聚集和长大。

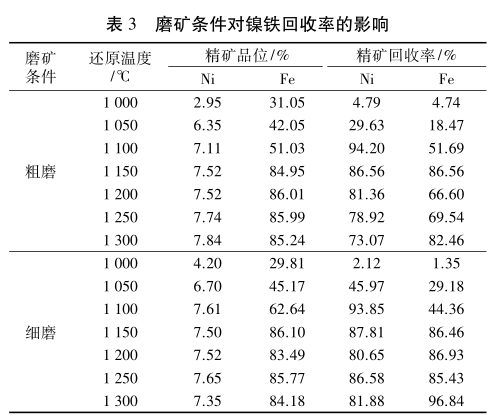

磨矿条件对镍铁回收率的影响对红土镍矿还原产物分别进行粗磨( 磨矿时间1 min) 或细磨( 磨矿时间3 min) ,还原温度1000~1300 ℃时,不同磨矿条件下所得磨矿产品经磁场强度 50 mT磁选后所得磁性产品指标如表 3 所示。

结果表明,还原温度 1 000 ~1 150 ℃ 时,磨矿条件对镍铁品位和回收率影响较大,低温条件下,镍和铁氧化物未能充分还原,且粒度较大的磁性物中夹杂大量的非磁性产物,导致了镍铁品位和回收率较低。当还原温度超过 1 150 ℃时,粒度对镍品位影响较小; 随着还原温度从 1 000 ℃增加到 1 300 ℃,粒度对铁品位和镍回收率影响较小。为尽可能提高镍和铁回收率,选取细磨方式进行磨矿。

2.3还原温度及磁场强度对镍铁回收率的影响

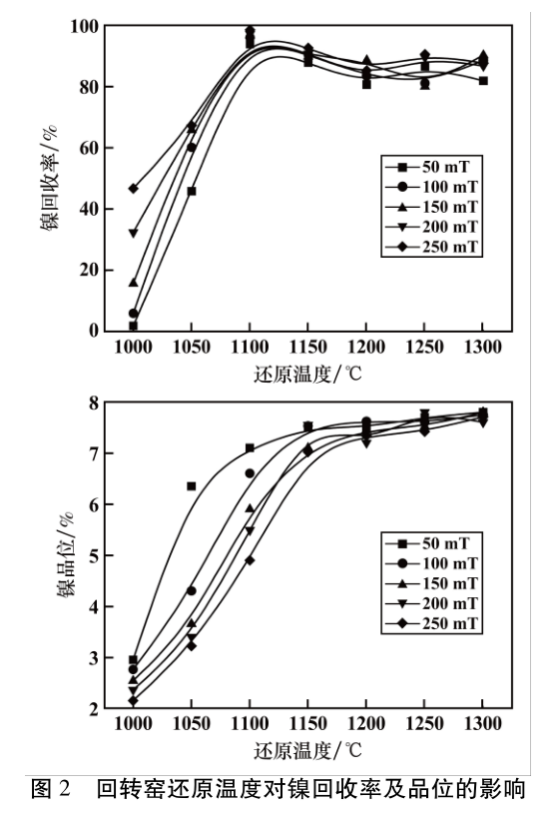

细磨条件下,还原温度及磁场强度对镍铁回收率的影响如图 2~3 所示。从图 2 可以看出,随着磁场强度增加,磁性物中镍回收率呈快速增加趋势,镍品位呈缓慢下降趋势; 随着还原温度升高,磁性物中镍回收率和镍品位均快速增加,并分别于 1 100 ℃和 1 150 ℃后

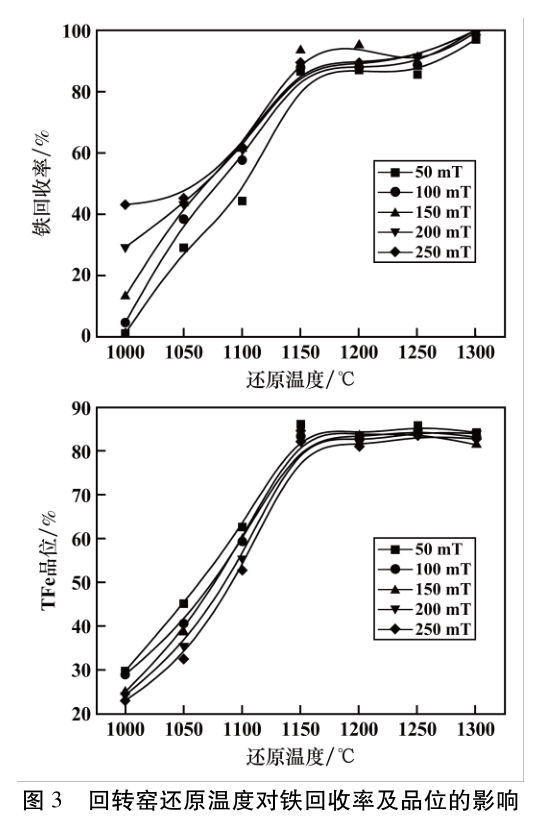

趋于平缓。从图 3 可以看出,随着磁场强度增加,磁性物中铁回收率呈快速增加趋势,铁品位呈缓慢下降趋势; 随着还原温度升高,铁回收率和品位均快速增加,并在1 150 ℃后趋于平缓。

还原温度从 1 000 ℃增加到 1 100 ℃时,红土镍矿碳热还原占主地位,此阶段受磁场强度的影响较大,镍回收率达到最大值 98.44%。当还原温度达到 1 150 ℃时,镍铁颗粒处于不断聚集和长大阶段,红土镍矿还原弱化,在此阶段铁回收率达到转折点 89.32%,其后变化平缓。因此还原温度 1 100~1 150 ℃、磁场强度 150 mT能实现镍铁的有效回收利用。

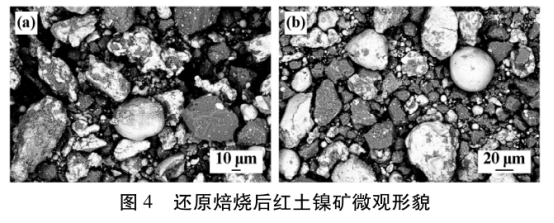

2.4镍铁合金颗粒微观形貌

还原温度 1 150 ℃、细磨条件下,研究了还原后红土镍矿的微观结构,结果见图 4。可见镍铁颗粒明显大于脉石相颗粒。还原后的镍铁固溶体中镍和铁以合金状态存在。镍铁颗粒聚集成球形并且少量硅酸盐相嵌入铁镍铁合金颗粒中。较小的磁性镍铁颗粒可能被夹带并包裹在非磁性物质中,从而导致镍和铁回收率降低。因此,通过细磨和增强磁场强度,可在磁性产品中回收部分嵌在硅酸盐相中的镍铁颗粒,实现低品位镍红土矿中铁和镍的有效回收和利用。

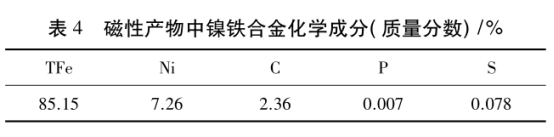

还原温度 1 150 ℃、细磨、磁场强度 150 mT 条件下所得镍铁合金化学成分分析结果见表 4。可见其中镍含量从 1.92%增加到 7.26%,TFe 含量从 21.70%增加到 85.15%,镍、铁回收率分别达到了 96.06%和 89.23%,实现了低品位红土镍矿铁、镍高效回收利用,并且其中碳、磷和硫含量均在合理范围内。

3结论

结合实际生产,进行了回转窑选择性还原-磁选制备镍铁合金的试验研究,在回转窑还原温度 1 150 ℃、磁场强度 150 mT、细磨条件下,还原产物金属化率为72.21%,镍铁合金中镍含量从原矿中的 1.92%提高到了 7.26%,TFe 含量从原矿中的 21.70%提高到了 85.15%,镍、铁回收率分别达到 96.06%和 89.23%,实现了低品位红土镍矿的铁、镍高效回收利用。

4 参考文献:

[1]张亮,杨卉芃,冯安生,等.全球镍资源开发利用现状及供需分析[J]. 矿产保护与利用,2016( 1) : 64-69.

[2]王成彦,尹飞,陈永强,等. 国内外红土镍矿处理技术及进展[J].中国有色金属学报,2008,18( 1) : 1-8.

[3]刘明宝,段理祎,高莹,等. 我国镍矿资源现状及利用技术研究[J].中国矿业,2011,20( 11) : 98-102.

[4]宋丹娜,王雪婷,郭亚静,等. 我国镍产业发展现状及趋势研究[J].四川有色金属,2015( 1) : 5-8.

[5]曹异生. 国内外镍工业现状及前景展望[J]. 世界有色金属,2005( 10) :67-71.

[6]周全雄. 氧化镍矿开发工艺技术现状及发展方向[J]. 云南冶金,2005( 6) : 12-15.

[7]张友平,周渝生,李肇毅,等. 红土镍矿资源特点和火法冶金工艺分析[J]. 铁合金,2007,38( 6) : 18-21.

[8]薛步高. 云南镍矿地质特征及找镍方向[J]. 云南地质,2008,27( 1) :1-7.

[9]朱建文. 镍铁冶炼工艺对比———高炉、电炉、回转窑[J]. 新疆有色金属,2011,34( 6) : 53.

[10]马明生. 红土镍矿火法冶炼工艺现状[J]. 中国有色冶金,2013( 5) :57-60.

[11]张邦胜,蒋开喜,王海北,等. 我国红土镍矿火法冶炼进展[J].有色冶金设计与研究,2012,33( 5) : 16-19.

[12]李小明,唐琳,刘仕良. 红土镍矿处理工艺探讨[J]. 铁合金,2007,38( 4) : 24-28.

(责任编辑:zgltw)