-

张莹 毛立伟马志军 赵常友

(河北津西钢铁集团股份公司)

摘 要 津西8号高炉炉役后期炉缸侧壁温度持续升高,针对此情况采取优化送风制度、加强铁口维护、使用钛矿护炉、加强监控等措施,实现了炉役后期的安全、高产。

关键词 高炉 炉缸侧壁温度 钛矿护炉

津西股份8号高炉有效容积1280m³,设计有两个铁口、20个风口。2015 年5月大修后开炉投产,投产3天就快速达产。大修采用炉底石墨炭块+炉缸陶瓷质整体浇筑结构:炉底下部采用四层卧砌,从下至上依次为半石墨炭砖两层(600mm*2)、微孔炭砖两层(600mm+750mm),总高度2550mm,炭砖之上浇筑一层炭质泥浆然后用陶瓷杯质浇注料浇筑至炉缸上沿。

1 高炉冷却系统及炉底和炉缸监测情况介绍

1.1 高炉冷却系统

高炉炉体采用100%工业水冷却,炉底采用在炉底板下埋设水冷管的冷却形式,炉底、炉缸采用灰铸铁冷却壁(1~5层),炉腹采用球墨铸铁冷却壁(6~7层),炉腰冷却板和冷却壁(第8层),炉身采用板壁结合形式冷却(9~23层冷却壁、1~12层冷却板),炉喉部位采用水冷式钢砖(上下两层)。

1.2 炉底和炉缸监测

1.2.1 炉底和炉缸热电偶分布情况

炉底分为两层:炉底一、二层每层分七个方向共计插入14个测温点,七个方向电偶深度分布情况:4800mm(一个点)、2280mm(三个点)、900mm(三个点)。

炉缸侧壁分为五层:炉缸一层至五层每层分四个方向共计插入40个测温点,其中一层电偶插入深度为200mm和320mm、二至五层电偶插入深度为100mm和220mm。

1.2.2 炉缸检测系统

为了更好地监测炉缸运行状态,高炉与北科亿力共同合作,在2018年引入了新型炉缸侵蚀模型和热流强度检测系统。

2 炉缸侧壁温度变化情况

2.1 发现炉缸侧壁温度升高

2019年12月9日检测高炉东侧铁口水温差1.8℃超标(正常1.5℃),针对此情况,高炉将铁口侧壁由常压供水改为高压供水,并且加强炉前铁口深度的维护,至此铁口水温差逐步回落到1.6℃。

2.2 炉缸侧壁温度突然升高

2020年6月,位于高炉7-9#风口下方的炉缸二层冷却壁水温差突然上升了0.2℃,测算热流强度已达11000Kcal/m2.h,炉皮温度上升至78℃,对应部位电偶温度高达580度,综合以上几点因素,可以初步判定此区域炭砖已经受到严重侵蚀。

3 护炉过程中的具体措施

3.1 风口调整

6月30日,高炉休风堵四个风口(3#、7#、13#、17#),电偶温度下降后,至7月12日逐步捅开三个风口(剩余3#风口)。7月18日电偶温度突然上升,高炉被迫再次休风堵2#、3#、7#、8#风口,此次堵风口后,电偶温度呈现缓步下降, 7月26日逐步捅开两个风口(剩余3#、8#风口)。8月5日高炉利用休风机会恢复堵3#、8#、16#风口,电偶温度进一步下降,已达到可控范围。具体看下图1。

面对炉缸温度异常升高,高炉初期采取了堵风口、降低冶强、大幅度控制产量等措施。但是随着高温点温度受控后,积极尝试逐步提产,目的是防止长时间控制产量导致炉缸活跃度下降。

3.2 调整高炉操作参数,护炉过程兼顾产量

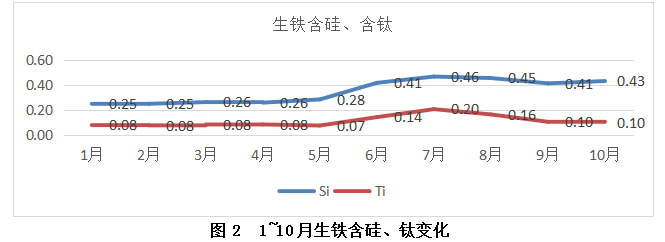

钛矿护炉期间,硅控制提高至0.4%-0.5%,以促进钛的还原。炉渣碱度提高至1.23-1.25,控制硫低于0.25%,确保铁水一级品率>95%,严禁低硅高硫,有利于形成石墨碳保护层。铁中含钛量变化:

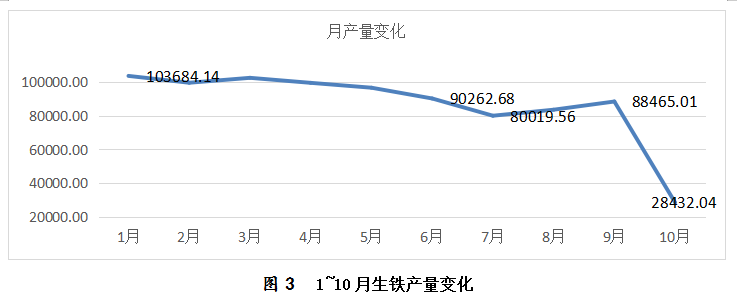

降低冶炼强度控制产量是最有效的护炉措施之一。自护炉开始风压控制在320KPa(正常350KPa),氧气5000-8000m³/h(正常10000m³/h),通过降低高炉风压,达到降低炉缸内铁水环流速度的效果,有利于渣铁凝结层的缓慢形成,对炉缸炭砖起到保护作用。具体参数变化见下图3:

3.3 钛矿护炉

从国内高炉侵蚀调查看,炉缸存在钛化物沉积,说明加钛矿护炉有一定效果。炉缸炭砖温度升高后,采用钛矿护炉是比较常用的方法,其原理是利用钛矿中的TiO2被还原后,形成TiC、TiN及固溶体Ti(C,N)高熔点物质,在炭砖冷却强度较大,通常也是侵蚀较严重的部位产生沉积,从而形成一个保护层,达到保护炉缸炭砖的目的。8#高炉护炉期间配加高钛块矿,钛负荷达到10.66kg/t,根据冶炼经验,钛矿护炉要取到比较好的效果,必须保证钛达到一定的含量。综合8号炉实际情况,控制铁中钛含量在0.16%-0.20%效果最佳。既保证了护炉效果,又不会对炉缸活跃性产生太大影响。

3.4 优化炉前操作制度

提高铁口深度,加强铁口维护,铁口深度控制在2500-2600mm,严禁潮铁口出铁和闷炮操作,减少烧铁口次数,保持全风堵口率,维护铁口泥包完整。提高钛负荷后,按照制定的出铁制度应及时打开铁口,避免铁前憋风,破坏高炉顺行,尤其应避免高炉崩料,悬料发生。

3.5 强化冷却,加强炉缸高温区域温度监控,减少冷却设备漏水

对炉缸电偶温度高的区域采用高压水强化冷却。高炉专门制定了高炉巡点检制度,当班看水工每小时检测炉缸水温差,炉皮温度和电偶温度,及时校对冷却壁水流量和热流强度,有效的监测了炉缸状态,为护炉工作提供了保证。在异常部位安装了实时监控设备和炉皮测温装置,便于主控室监控,并且人工采取测温仪和热成像仪结合的方法,每小时测量炉皮温度力争测量数据的准确性。为了避免炉缸进水加剧炭砖的侵蚀,对破损的风口套及时更换,减少因冷却设备漏水进入炉缸对碳砖造成进一步侵蚀。同时高炉在危险部位修筑了导流槽三个,防止炉缸烧穿事故扩大。另外还制定了炉缸烧穿紧急处理预案,并不定期组织演练。

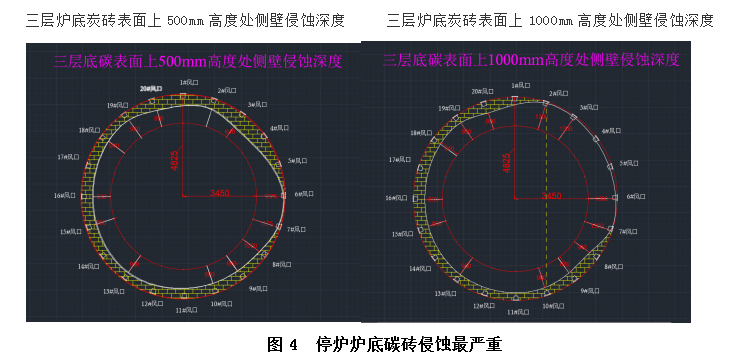

4 停炉后炉缸炉底结构和侵蚀状况

8号高炉停炉后,从实际破损调查情况来看,第四层炭砖基本侵蚀殆尽。2-3号风口、5-8号下方的炉底侵蚀最严重。具体见下图:

5 护炉效果总结

8号高炉炉缸是大修后采用整体浇筑的,而且已经安全运转5年,炉缸侵蚀不可避免,但通过上述各种措施,有效地(的)保证了炉役后期的安全、顺产。经过近4个月的护炉生产实践,得出几点经验:

1)摸索适宜的冶炼强度。炉缸温度异常升高,初期要大幅度控制产量。但是随着高温点温度受控后,要积极尝试逐步提产,防止长时间大幅度控制产量导致炉缸活跃度下降。

2)护炉期间炉温控制合适,炉温稳定率要高。

3)控制适宜的铁水含钛量。8号炉护炉期间含钛控制在0.16%-0.20%,这样既能保证护炉效果又能保证炉缸活跃。

4)由于8号炉处于炉役后期,要树立长期护炉的观念,维持一定的钛负荷水平,加强铁口维护,调整下部送风制度,改善原燃料条件,提高焦炭质量,减轻环流侵蚀,降低有害元素含量,达到长寿与强化的统一。

5)此次护炉成功,一是发现及时并及时进行护炉,其次在护炉过程中准确的找到了关键性的薄弱点电偶,针对电偶数据波动及时发现炉缸内部侵蚀变化趋势,弥补了水温差和炉皮测温受环境影响大的不足。

6)护炉过程中16#风口下方炉皮温度最高达到98℃,但此次护炉按炉皮温度,水温差,电偶温度相结合对炉缸侵蚀程度进行判断,确认最危险的部位是在5-8#风口下方,2-3#风口下方。从而高炉进行了相应的调整,减少了对护炉方案的误导。停炉后,观察侵蚀部位验证了此方法的正确性。

6 参考文献

[1] 周传典. 高炉炼铁生产技术手册. 冶金工业出版社,2002.

[2] 王筱留,高炉生产知识问答(第2版),2008年6月。

(责任编辑:zgltw)