-

沈 庆 申明刚 王静育 黄凌志

(安宁公司)

摘 要 针对高炉冶炼出铁过程中产生的高温烟气携带的大量粉尘、铅烟等有毒有害物质。在配套环保设施建设过程中,因烟气捕集罩、除尘管道、除尘设备选型及能力设计等问题造成环保设施建设完成后不能完全发挥其能力、效果,最终导致现场烟气不能及时捕集以及处理后的烟气不能稳定达标等问题。针对该问题组成技术组进行研究、讨论、分析,并有针对性性的制定技术升级改造措施,通过改造有效控制粉尘外逸,改善职工现场工作环境和避免造成的环境污染问题,确保处理后的污染物稳定达标排放。

关键词 高炉出铁场 粉尘高效捕集 除尘技术改造

1 前言

钢铁企业是一个高耗能、高污染、高排放的产业。按照“蓝天保卫战”和即将执行的的钢铁超低超净排放要求,节能、减排、降耗、降成本成为制约钢铁企业生存、发展的重要瓶颈。高炉是大型钢铁企业必不可少的生产设施和生产环节,也是产污和高耗能的环节,在配料、炼铁、出铁、装卸、运输的过程中,会产生大量危害员工身体健康且又严重污染环境的粉尘。因此当企业拥有冶炼高炉炼铁时,政府部门对于高炉出铁过程中出铁场除尘环保设施的配套建设、运维维护、监督管理、污染物达标排放要求工作越来越重视。目前部分钢铁企业虽然对出铁场出铁过程极易产生的粉尘和点位配套做了一定的收集、捕集设施及措施。但是因受现场条件限制,高炉冶炼出铁过程中存在烟气温度高、瞬时烟气量大、大颗粒粉尘含量高等原因,造成捕集效果和除尘效果不理想,最终导致职工工作环境差、部分高温粉尘溢出厂房造成环境污染等问题。针对目前高炉冶炼过程存在的现状,只有不断的从配料方式、出铁控制以及末端治理设施除尘捕集方式、管道、设备制造等方面设计上进行创新,才能改变现状。

2 高炉出铁烟气特点及烟气收集、除尘设施运行现状

1) 高炉冶炼在开铁口出铁过程中产生的烟气存在温度高、瞬时烟气量大、烟气扩散面广、点位分散、携带粉尘量大、含重金属、粉尘粒度细、停留是时间长等特点。

2) 以炉容2 000㎥高炉为例,共26个风口,3个出铁口,正常生产情况下,高炉每次只有一个出铁口出铁,当高炉冶炼过程中存在生产、设备调整、故障、生产负荷变化较大或者生产负荷较高时,为确保高炉内部压力处于安全警戒线以内,需要2个出铁口同时出铁,以降低高炉生产和设备事故隐患,实现安全稳定、长周期运行。该高炉在用的出铁场除尘系统捕集风量为67.65万㎥/h,采用单一捕集面设计和布置,当按照一个出铁口工作设计时,风量基本可以满足现行生产要求。但是,因该系统已连续长时间运行,原设备存在老化、腐蚀、磨损、漏风等问题,造成整个烟气收集系统、除尘系统漏风率高、粉尘捕集效率大幅降低,加之现在高炉冶炼强度增大、低品位原料的使用较多、出铁时间增长等原因,造成产生的烟气量增大,且携带的粉尘量增多,现有设备无法将全部烟气捕集,瞬时粉尘大量外逸,使高炉整个区域作业环境差。

3)目前企业设计使用的出铁场除尘捕集多采用顶吸罩设计方式,且都是固定的,只能对一定范围内的烟气进行捕集,除尘效果极差。因为高炉厂房内空间有限,捕集罩、管道设计布置上有一定的局限性,导致管道布置复杂,阻力较大,容易堵塞。

3 现运行捕集及除尘系统问题分析

3.1 除尘系统风量分配不均导致的粉尘无法有效捕集

本次涉及改造的高炉为矮胖型高炉,受风口平台高度、开口机及泥炮运转的限制和影响,及出铁口、主铁沟、铁水罐、渣沟等区域不具备密封条件,并且空间有限,铁口烟气捕集罩布置后捕集范围受限,产生的烟气、粉尘不能被及时捕集。

首先,正常生产情况下,原设计除尘器风量经过调整分配后,勉强能够捕集1号铁口和3号铁口同时正常出铁时产生的烟气,如发生瞬间烟气量波动大等情况时,除尘系统烟气就不能够满足生产要求,导致烟气外逸。其次,当2号铁口与3号或者1号铁口某一个同时出铁时,除尘器的风量和收尘能力不能满足要求,收尘效果较差。第三,当出现两个铁口同时出铁时,目前环保设备能力就不能兼顾收集其他铁水沟、渣沟、铁水罐等点位产生的粉尘,进而造成粉尘外溢情况发生。

3.2 烟气收集系统设计不合理导致的粉尘无法有效捕集

原使用的出铁口烟气收集系统及收集罩因设计未充分考虑到出铁场烟气高温、瞬时烟气量大、携带粉尘浓度高、空间受限等特点,采取了半敞开式和部分升降式收集设计,导致正常运行和非正常运行时烟气都无法完全收集。为控制出铁口、铁水沟、渣沟等粉尘大量外逸。

4 优化整改方案研究

4.1 增加除尘捕集和处理能力,并充分结合现有系统运行情况,优化调整确保系统风量以满足生产

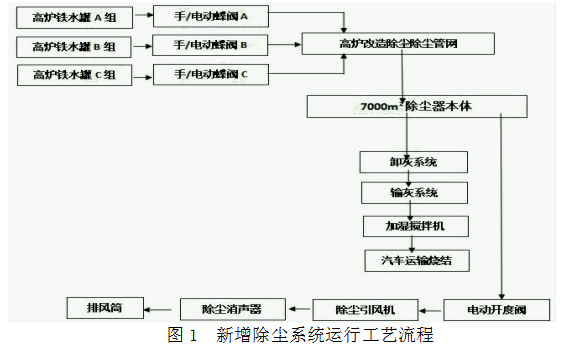

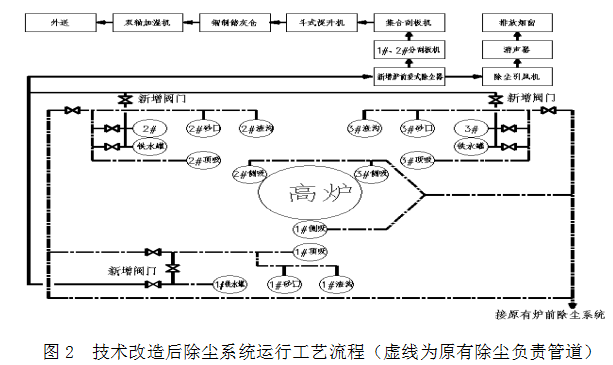

首先,在原有基础上新增除尘收集、处理能力、配套的管道、捕集罩,并进行优化设计,用来处理1#、2#、3#出铁口、渣沟、铁沟、铁水罐产生的含尘烟气。方案主要解决平行2个出铁口出铁时,铁口、渣沟、铁水罐接口(铁路通道内)等多点面产生的大量黄烟外逸并被风吹散现象。平行出铁结束后,此系统改变方式,让风量主要集中负责部分铁水沟、渣沟、铁水罐点位的粉尘收集、治理工作,现有炉前除尘系统处理风量67万㎥/h可全部用于出铁口、渣沟、铁沟等处,有效的提升区域内的捕集效率,使整个炉前环境会有很大的改善。

2个铁口平行出铁时,每个铁水罐除尘风量约为18.85万㎥/h(保留原有铁水罐除尘管道及阀门,如果新增炉前袋式除尘系统控制不住铁水罐扬尘,通过阀门控制,原有炉前除尘系统可将部分风量作用在此除尘点),只有一个铁口工作时,铁水罐除尘风量约为37.7万㎥/h,各铁水罐除尘管道上设置电动蝶阀,可根据实际运行情况进行开关控制,调整风量。

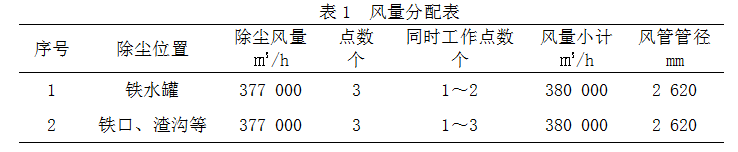

本除尘系统包括高炉炉前铁水罐3个除尘点,同时工作2个或1个点,设计总风量约38万㎥/h(工况,100 ℃)。含尘气体经7000㎡脉冲袋式除尘器净化后通过单吸双支撑离心风机经消声器由高20m的烟囱排入大气。

4.2 优化、改造设计不合理捕集系统并重新有效合理分配捕集系统风量

铁水罐粉尘大小及浓度取决于铁水的流量和冷却速度,本方案采用罐顶顶吸罩方式捕集上升粉尘,抽风量为10~12万m3/h,烟气温度≤120 ℃。利用现有管道及顶吸罩进行改造,阀门进行切换,为防止因风量分配不均给两套除尘系统带来的安全运行隐患,需要对原管道切换阀进行封堵。

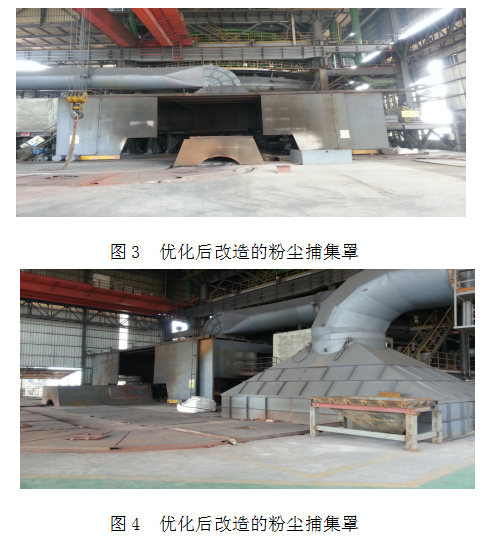

为降低漏风率,减少系统所需风量,降低风机能耗的浪费,对出铁场区域现有其他除尘点进行局部密封改造,尤其是出铁口顶吸罩,应参照图3、图4进行改造,同时将顶罩和管道漏风的地方进行密闭处理,减少漏风。管道电动蝶阀应逐个进行检查,是否存在动作失灵及开关不到位情况。

4.3 优化管道布局,降低管道阻力,提升捕集效率

结合现场情况,重新设计制作出铁口吸尘罩上管道, 优化管道布置, 降低流速, 从而降低管道阻力, 保证出铁口罩内负压均匀。 重新设计制作出铁口侧吸管道, 增大侧吸管道的截面。对管道系统不合理处进行优化设计,降低因管道复杂导致的阻力增加问题。

5 技术升级改造后效果验证

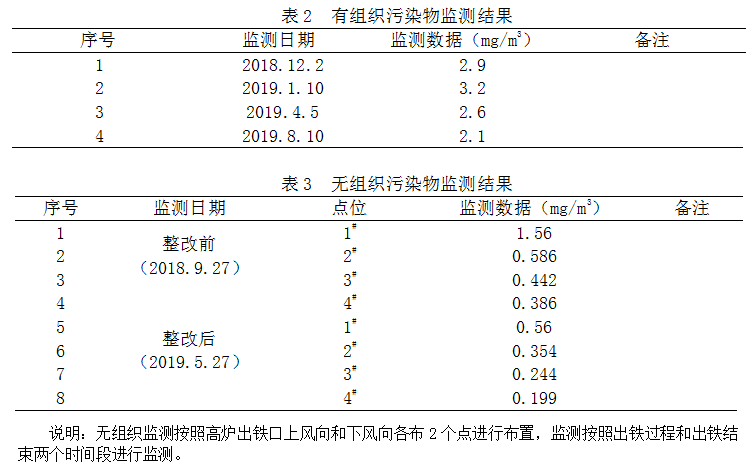

高炉出铁场产生的高含尘烟气经过优化后即调整合理布局的收集系统收集后,大幅度减少了因捕集不完全进入职工工作环境导致的职工环境差的问题,同时减轻了对职工健康的危害,减少了对厂区及周边环境的污染。捕集后烟气经过优化后的除尘系统净化后,烟气中含尘量大大降低,低于10 mg/Nm3,稳定满足现行执行标准《炼铁工业大气污染物排放标准》GB 28663-2012规定排放限值。

经过核算,每年可减少高炉区域粉尘排放约140 t。(有组织减排量按照整改前后排放污染物浓度核算,无组织减排量根据整改前后烟尘收集率,按照系数法核算。)

6 结束语

经过对高炉出铁过程中产生烟气特点及烟气成分进行分析研究,并结合现场生产运行及使用实际情况,对收集设施存在的缺陷及不足进行优化、调整和完善,同时对能力不足及设计上存在的缺陷问题进重新调整和设计,并重新分配治理设施能力,经过对整个烟气产生到处理后排放系统进行优化设施,从现场实际运行情况来看,有效解决了高炉出铁过程中烟气外逸及可能存在的超标排放问题,同时大大改善了高炉工作区域职工岗位环境,提升职工幸福感。

7 参考文献

[1] 刘静.高炉出铁场除尘设计研究.冶金管理,2019 ,(01): 17-19.

[2] 士宝.宣钢2500m3高炉出铁场除尘系统的改进.工业安全与环保.2011,(9): 32-35.

[3]魏志照,吕涛,齐跃民.出铁场除尘技术在首钢京唐 5500m3.高炉除尘中的应用节能. 2010, (08): 10-16.

(责任编辑:zgltw)