-

赵兴永 张海港

莱芜钢铁集团银山型钢有限公司炼铁厂

摘 要 在我国大力推进经济社会发展全面绿色低碳转型的背景下,钢铁行业是首批被国家纳入碳控排、碳交易的八大重点行业之一,型钢炼铁厂坚持走绿色发展道路,做绿色发展的践行者、推进者、引领者,持续开展环境深度治理、加大环保投入,绿色发展及环保水平有了较大幅度的提升,环境质量显著改善。本文重点对我厂超低排放、节能减排落实以及新技术应用方面取得的成就进行介绍,以供业内参考。

关键词 低碳 绿色发展 超低排放 节能 炼铁

1 前言

当前,我国经济已由高速增长阶段转向高质量发展阶段,发展不平衡、不充分的问题在资源环境领域中表现得尤为突出,推进绿色循环低碳发展已进入爬坡过坎的关键时期。近期,国务院和生态环境部先后印发《关于加快建立健全绿色低碳循环发展经济体系的指导意见》(国发〔2021〕4号),《关于统筹和加强应对气候变化与生态环境保护相关工作的指导意见》(环综合〔2021〕4号)、《碳排放权交易管理办法(试行)》《2019-2020年全国碳排放权交易配额总量设定与分配实施方案(发电行业)》等相关文件,大力推进经济社会发展全面绿色低碳转型。钢铁行业作为首批被国家纳入碳控排、碳交易的八大重点行业之一,更是提出了2025年前实现钢铁行业碳达峰的目标。(2030达峰)

十三五期间,莱钢坚定不移的走绿色发展道路,做绿色发展的践行者、推进者、引领者,持续开展环境深度治理,不断加大环保投入,绿色发展及环保水平大幅度提升,环境质量改善显著。2021年,是十三五收官之年,也是“十四五”开局之年,面对绿色低碳发展这一历史重大机遇和挑战,型钢炼铁厂通过环保设施升级提效、节能降耗改造以及引进先进技术工艺等,逐步实现了超低排放,全面开创了低碳减排绿色发展之路。

站在“两个百年”目标交汇点,面对新形势新任务新要求,莱钢型钢炼铁厂将继续坚定以绿色低碳发展为新起点,立足高远,着眼未来,认真研究绿色低碳发展路径,把绿色低碳发展目标、工作思路、重点任务全方位、全过程贯穿到生产建设和改革发展之中,实现高质量发展。

2 源头治理,提前完成超低排放改造

2.1 因地制宜,对烧结机(球团)烟气进行超低排放改造

莱钢型钢炼铁厂自2012年开始湿法脱硫改造,在超低排放改造中,结合目前脱硫设施运行状态,2#265m2及400m2烧结机对现有石灰石膏湿法脱硫进行提效改造,配套SCR脱硝和消白,1#265m2烧结机及120万吨链篦机回转窑采用循环硫化床脱硫,配套SCR脱硝和布袋除尘器改造。三台烧结机和球团均已投运,运行稳定,满足超低排放要求。

2.2 多举措进行除尘器提效改造

自2019年起,型钢炼铁厂总投资1.5亿元,克服施工场地受限、生产因素复杂、除尘器能效不足等综合因素影响,通过对除尘器的新建、扩容,更换褶皱布袋、高效滤筒等方式相继完成原料场、烧结、球团及高炉区域46台除尘器提效改造,实现颗粒物年减排量620t。

2.3 能收尽收,能封尽封,杜绝无组织排放

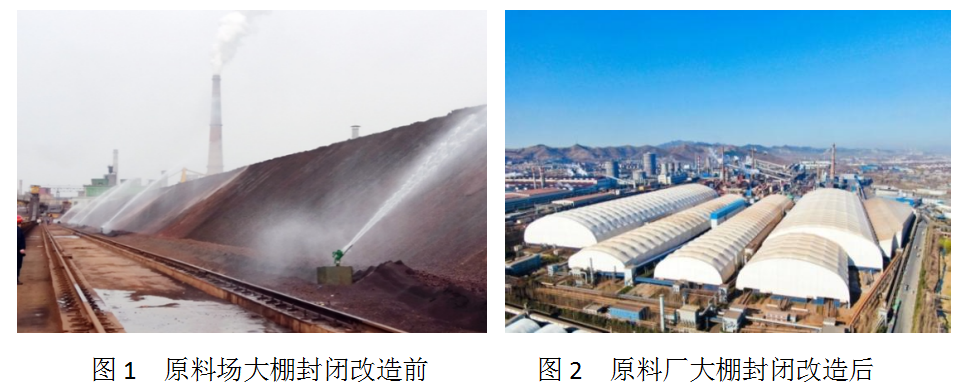

(1)原料场包括265m2烧结一次料场、400m2烧结一次料场、混匀料场和块矿料场(简称B1-B5)四部分,年受料总量1200万吨,总占地面积约28.5万平方米。为满足环保要求,总投资约4.94亿元,采用膜结构方式,于2019年8月对其完成全封闭改造,杜绝了原料储存、倒运过程中无组织排放问题,厂区以及周边环境得到显著改善。

(2)为满足超低排放要求,型钢炼铁厂于2020年投资4560万元,对全厂104条敞开式皮带通廊进行全封闭改造,实现了物料运输过程全封闭,厂区环境大有改观。

(3)2020年投资1152万元对厂区料线存在间歇性生产、治理难度大、转运站区域无集中化大型除尘器的无组织排放扬尘点位,采用单点除尘技术进行改造;对于翻车机及汽车卸车等过程中物料无组织扬尘采用干雾抑尘的方式进行治理。

3 吃干榨净,持续进行节能降耗

3.1 高炉煤气均压放散回收改造

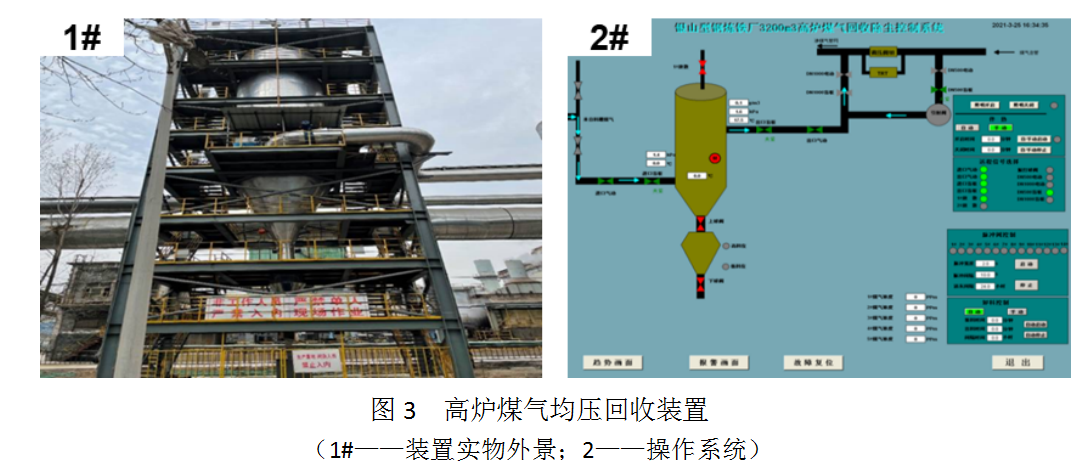

高炉传统的料罐均压放散系统采用的是对空排放形式,其中含有大量CO、灰尘等有毒气体及可燃物,直接排放造成大气环境污染的同时也浪费了能源。型钢炼铁厂于2020年投资1200万元,对三座高炉料罐均压放散进行改造,实现了均压放散煤气的全回收。改造后,每天回收煤气约25000立方,年收益增加200余万元。

3.2 高炉热风炉煤气、助燃风预热改造

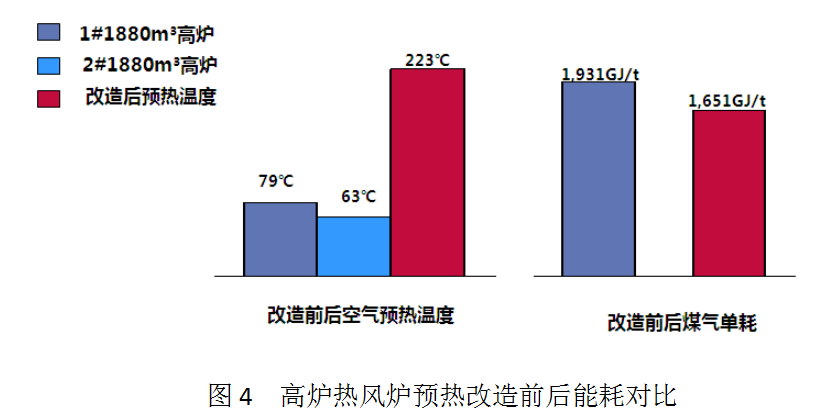

原2×1880m3及3200m3高炉热风炉空气预热器采用管式预热器,预热后温度低,2020年相继更换为板式预热器,将空气预热至200℃,投资2000万元,节约煤气消耗年效益600万元。

3.3 通过技术改造、管理提升,持续降低电耗

(1)风机系统用电量占到了型钢炼铁厂总用电量的58%,对除尘、风机、主抽、环冷四种风机共72台逐一进行排查诊断,结合实际对除尘风机实施变频改造、优化除尘风量、减少电耗。

(2)根据生产工艺及水泵分布特点,分别统计高炉、烧结区域水泵运行功率,按照由大到小的先后顺序,进行现场诊断,从系统浪费、设备本体、运行方式三个方面,对全厂水泵、配套电机进行整体节能改造。

(3)避峰填谷,降低电费。根据峰平谷时段分布、原料场各料线生产任务以及最大允许料流,按照运行时间优先占满谷平时段布置避峰填谷理论设备运行时序图。

(4)功率因数优化,全面排查109台变压器,找出功率因数低于0.85的变压器共27台,选取距离35kV变电站1000米以上、变压器容量大于等于1600kVA的变压器进行优化,年节约电费19.8万元。

4 新技术应用

4.1 装设风口成像装置

风口成像装置能够将每个风口的图像视频实时传送到高炉主控室屏幕,监控风口前工作状态,从而杜绝因插枪不正、风口漏水等引起的炉况波动,也降低了工人作业的安全风险。

4.2 高炉炉内红外成像技术

高炉炉内红外成像,集合光电子技术、红外探测技术、红外图像处理技术,利用红外探测器直接接收红外辐射信号,经过光电转换从而获得实时直观的温度图像。具有测温速度快、温度分辩率高、测量范围广、图像直观、非接触、不干扰被测目标正常工作等特点。通过观察红外图像,高炉操作人员可便捷地了解到布料前后整个炉内温度分布情况、气流的走向以及漏管、塌料、料面倾斜等状况,以及炉内其它设备的运行状况,便于操作人员进行科学合理的布料操作。

4.3 铁水在线连续测温

铁水在线连续测温技术,利用高性能红外探测器,远距离感应高炉出铁时铁水的红外辐射能量,并转换成相应的电信号。有效克服了高炉出铁现场复杂恶劣的环境影响,实现了高炉出铁全过程铁水温度连续监测,全程直观显示渣铁热物理热量,更有利于高炉稳定顺行。

4.4 400m2烧结机智能化集成技术

综合运用物联网技术,将大数据、互联网、人工智能等技术与烧结生产工艺、过程控制深度融合,建立了:原料基础性能、制粒水分与原始料层透气性的关系模型、烧结过程固体燃耗消耗技术模型、烧结过程状态参数软测量模型、混合料仓位模糊控制模型、烧结过程风量模拟模型、烟道气体流场模拟模型等数据模型,采用专家控制、模糊控制和预测控制相结合的方法,全面提升烧结过程智慧管控水平。

4.5 智能烧炉技术

采用先进的BCD优化控制技术,立足于高炉热风炉最基本的测控仪表,通过先进的软测量技术、多变量解耦技术、过程优化控制技术、故障诊断与容错控制技术、先进的软件接口技术来实现高炉热风炉的自动优化控制和热风炉的群控烧炉,使高炉热风炉的运行更加安全、稳定和经济。

4.6 烧结机机尾红外成像技术

烧结机尾热成像分析系统,以红外热成像仪为基础,通过红外热像仪获取烧结机尾断面全幅温度数据及清晰的红外图像。利用计算机视觉及专用图像算法,生成机尾断面红火层分析数据进行烧结矿质量指标的在线推断。

4.7 混匀料微波连续测水技术

微波连续测水技术可以不受物料表面特性影响,测试整个物料水分平均值,正确反应混合料水分变化趋势,测量误差:≤±0.02%,对现场环境的适应能力强,实现了对烧结料整体水分进行在线动态连续测量,满足了烧结工艺的稳定需求。

4.8 智慧料场

原料场智能管控,变革现有的料场作业模式,实现料场数字化,提升了盘库效率,料场的堆取料机全部一键操作,原料输送系统一体化集中智能管控、智能混匀配料,稳定混匀矿成分。

4.9 高配室红外测温、无人值守

高配室红外成像测温可实现高压柜内电缆头、隔离开关触头等设备带电运行时实时测温,且设备的测温由“点”测温升级为“立体”测温,可及时发现设备隐患并自动报警,提前进行预防性维修处理,避免事故发生,节省了点巡检人力成本,杜绝了开柜门检查带来的安全风险,间接效益巨大。

5 结语

型钢炼铁厂在有组织污染治理、无组织污染治理、清洁运输等方面均满足超低排放改造要求,实现了厂区环境的全面提升。

“十四五”是中国推动经济高质量发展和生态环境质量持续改善的攻坚期,也是推进落实绿色低碳发展的关键期,我们必须深入贯彻习近平生态文明思想,坚定不移地遵循新发展理念,以碳达峰、碳中和目标为引领,提前谋划与布局碳减排工作,从自身实际出发,加强科技创新,制定切实有效的“碳达峰碳减排”行动方案,为国家总体实现“碳达峰”“碳中和”做出积极贡献,担负起我们行业必须履行的责任和担当。

(责任编辑:zgltw)