-

吴仕波 黄德才 李 海

(玉溪新兴钢铁有限公司)

摘 要 对玉钢3#高炉钒钛矿冶炼的生产实践进行了分析和总结。在渣中w(TiO2)不断上升,原料质量持续下滑的情况下,通过严抓入炉原料筛分质量管理,优化工艺操作参数和操作制度,选择适宜的炉温和炉渣碱度,强化炉前操作和设备管理,操作中采用大风量、高风温、大富氧等活跃炉缸技术措施,保持了钒钛矿中钛渣冶炼下炉况的稳定顺行,并取得良好技术经济指标。

关键词 高炉 钒钛矿 中钛渣冶炼 技术指标

1 前言

为了增强企业的市场竞争力,从用矿经济性、钢铁全流程经营成效最佳及发挥冶炼特色出发,玉钢公司坚决走“钒钛矿资源综合冶炼利用”差异化冶炼工艺道路。2019年8月6日后,兼顾高炉冶炼成本和炼钢提钒工艺要求,玉钢3#高炉逐步增大钒钛球团矿用量至完全取代较高品位普通球团矿,进一步地,将价格相对低廉的钒钛精矿增加到了10 %,高炉呈现出显著的中钛渣冶炼特色。面对矿种更换带来的品位大幅度下降、渣量增加、控制难度增加及对生产组织效率、操作技术水平提高的要求,玉钢公司从专题培训、人员配置、技术规程及完善、设备管理等方面进行精心组织。针对钒钛矿中钛渣冶炼特性和技术难点,通过严抓高炉入口质量关,不断优化操作制度和主要冶炼工艺参数,选择利于高炉顺行和改善渣铁流动性的适宜炉温和炉渣碱度,强化炉前操作及时出尽渣铁;操作中采用增加风量、提高风温、顶压及富氧率等活跃炉缸技术措施,在渣中w(TiO2)逐步达到18 %条件下保持炉况稳定顺行,同时,铁水w(【V】)逐步提升至0.30 %,为提钒炼钢奠定了良好的基础。

2 玉钢中钛渣冶炼所面临的难题

2.1 原燃料质量持续下滑

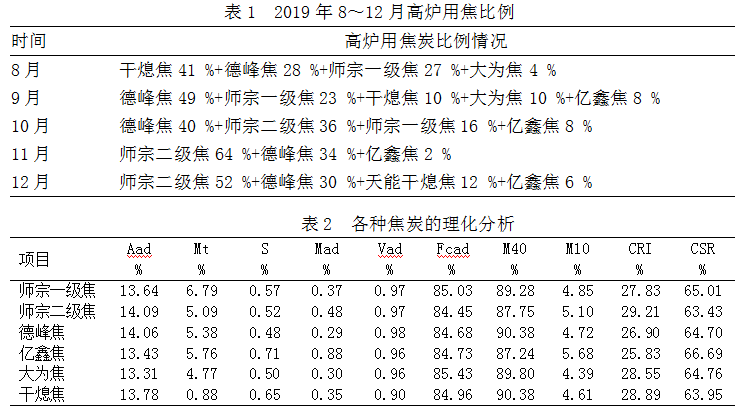

1)入炉焦炭质量整体处于下降态势。玉钢3#高炉入炉焦炭品种较多,月均为3~5种,客观上存在每种焦炭理化分析、高温冶金性能差异较大特点(表1~2)。尤其是,2019年8月份更换矿种冶炼以来,主打焦炭从刚开始的以干熄焦为主,到9月份变更为以德峰焦和师宗一级焦为主打焦;10月2日后,为进一步降低生产成本,开始逐步增加师宗二级焦的使用比例代替师宗一级焦作为主打焦,至11月份二级焦使用比例最高达到70 %。如表2所示,师宗二级焦与师宗一级焦相比,灰分上升0.45 %,固定碳下降0.58 %,反应性升高1.38 %,反应后强度降低1.58 %,抗碎强度下降1.53 %,耐磨强度上升0.25 %,反应后<3 mm的比例上升1.64 %。此为,师宗焦二级焦的稳定性较差,其灰分、固定碳、水分、抗碎强度和耐磨强度的波动范围均大于师宗一级焦的波动范围。因此以二级师宗焦作为主打焦,不仅影响高炉生产的各项经济技术指标,也为钒钛矿冶炼的炉况稳定和高炉操作增加了难度。

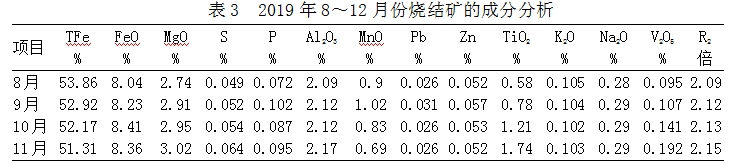

2)烧结矿品位及物理性能呈现持续下降态势。提高高炉铁水钒含量,为炼钢工序提炼出高品位钒渣创造条件是玉钢3#高炉钒钛矿冶炼体现经济性的主要目的之一。2019年9月,为增加高炉钒钛球团矿使用比例将烧结矿碱度由原来的2.09提高至2.15倍,烧结矿品位下降1 %左右;11月11日,为进一步降低用矿成本、提升铁水钒含量,开始在烧结外配钒钛精10 %,烧结矿品位进一步下降到51.31 %(表3),同时由于配入钒钛精矿由于其在烧结性能的差异对成品烧结矿带来了不利影响,具体为:转鼓指数由81.52 %降至79.56 %,入炉粒度<10 mm的比例由19.58 %上升至21.47 %,返矿率高达22.87 %。此外,为降低烧结矿加工成本和缓解烧结工序的生产产量压力,高炉配加5~8 %的小粒矿。以上,均为高炉钒钛矿冶炼条件下保持炉况稳定、获取良好指标提出挑战。

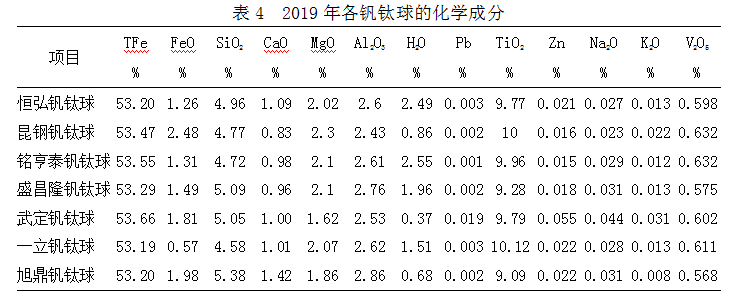

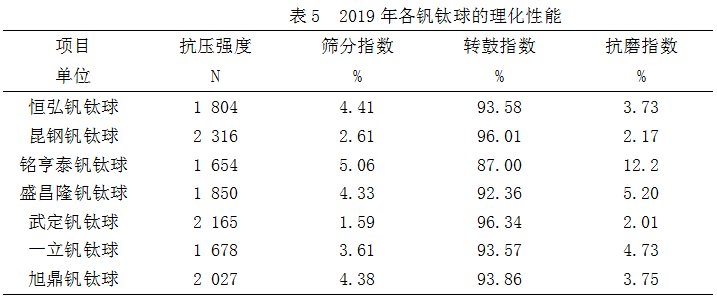

3)钒钛球团矿品种多,成分、性能差异较大。受限于资源条件,玉钢高炉使用的钒钛球团矿品种多达7种,各种钒钛球的化学成分、理化性能存在较大差异(表4~5),加上各钒钛球的库存不稳定,造成高炉改配比、变料次数频繁,不利于高炉操作和炉况稳定。

(2)入炉有害元素长期偏高。钒钛球中的有害元素虽然较普通球团矿低,但由于烧结矿带入的碱金属、Zn 、Pb负荷仍然较高,入炉碱金属、Zn 、Pb有害元素仍处于较高水平。在钒钛矿冶炼期间入炉碱、Zn、Pb负荷仍达到5.67~6.28 kg/t、0.74~1.01 kg/t、0.36~0.43 kg/t范围,这远远超出了钢铁工艺行业标准中对碱、Zn、Pb负荷的规范要求。碱金属在炉内循环富集的危害是:加剧球团矿在炉内异常膨胀,还原性显著降低,还原粉化加剧[1];增加了焦炭的反应性,焦炭熔损加剧降低焦炭强度,恶化高炉料柱透气性,并易于破坏高炉炉身中下部渣皮的稳定性,造成炉身中下部渣皮脱落,影响高炉气流分布及炉温稳定性。Zn负荷上升则易在炉内循环富集形成局部粘结,加上渣皮不稳定频繁脱落,破坏合理的操作炉型。入炉有害元素长期偏高在炉内循环富集侵入炉衬,引起风口上翘、变形、甚至破损。

2.2 炉温控制期间变窄

由于钛渣性质不稳定,在高炉炉缸还原成具有极高熔点的碳化钛、氮化碳及碳氮化钛。它们通常以颗粒固相质点的形式弥散于和包裹于铁液周围,恶化渣铁流动性和增加铁损。并且随着炉温的升高或渣铁在炉内滞留时间长,影响加剧[2]。因此,在钒钛矿中钛渣冶炼进程中,随着渣中TiO2含量的升高,要求炉温的控制区间变窄。

2.3 炉渣脱硫能力下降

钒钛矿中钛渣冶炼使炉渣中脱硫有效成分CaO相对数量减少,加上TiO2为弱酸性,炉渣的脱硫性能变差。加之钒钛矿中钛渣冶炼炉温控制水平较低,从脱硫温度和CaO浓度上不利于脱硫反应的进行,从而造成生铁含硫的升高。

2.4 炉前操作难度显著增加

如前述,钒钛矿冶炼由于品位降低渣量显著增加,热制度不适宜时极易稠化易粘沟,且由于渣中带铁量增加等原因导致炉前工作量大大增加。生产过程中如出现渣铁不能及时排尽情况,不仅会导致炉前工作难度加剧,同时也会恶化炉内透气透液性和冶炼行程。,出现憋风、料慢、顶温高等突出现象。当遇到原料大幅波动、长时间慢风、非计划休风等,炉前工作量出现成倍增加情况,只能依靠炉前机械和人力抢放渣铁,保证炉况的顺行。

3 玉钢高炉中钛渣钒钛矿冶炼实践

3.1 加强原燃料的监管使用

为减少烧结矿入炉粉末比例,在原有5个烧结矿仓基础上增加1个烧结矿仓,并将原有筛分速率控制进行优化。通过控制给料机料流速度和振动筛料层厚度,将原有焦炭、烧结矿筛分速率20 kg/s降至15 kg/s,球团矿筛分速率25 kg/s降至20 kg/s,严格控制筛分速率和加强清筛工作。及时掌握原燃料的理化性能及波动幅度,加强对烧结矿粒度测量和焦炭水份测量,根据变化及时进行调剂,并根据原料库存、采购计划、物理化学性能合理搭配使用。

3.2 热制度和造渣制度优化

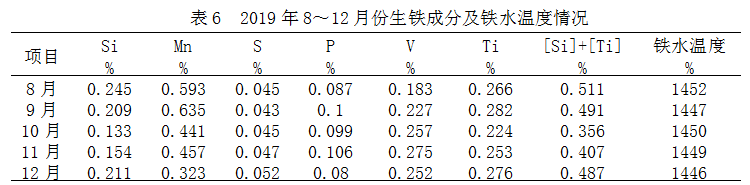

高炉顺行要求均匀活跃的炉缸工作状态,对钒钛矿中钛渣冶炼来说,既要求具有良好的渣铁流动性及稳定性,也要求高炉整个成渣带适当下移以改善高炉料柱透气透液性。实际冶炼过程中,应根据具体条件下的炉渣w(TiO2)控制适宜的铁水含硅含钛量,确保顺行基础上在较低的化学热下有较高的物理热。3#高炉炉温调剂主要以煤量调剂为主,要求工长勤看风口,密切关注操作参数和原料变化,精心操作,准确调剂,提高低硅、钛冶炼的炉温稳定率,收到了良好成效:8月份,渣中平均TiO2含量 12.55 %,生铁[Si]+[Ti]含量控制为0.511 %,铁水温度1 452 ℃;12月份,渣中平均TiO2含量 16.72 %,生铁[Si]+[Ti]控制在0.487 %,铁水温度1 446 ℃(表6),整体炉温控制下移,保证了高炉安全稳定顺行。

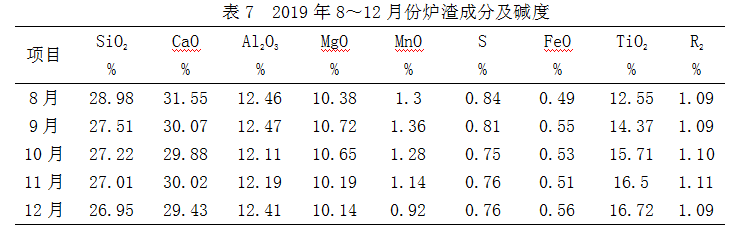

钒钛矿中钛渣冶炼造渣制度同时也应考虑TiO2含量与炉渣碱度、脱硫能力的关系,钒钛矿中钛渣冶炼与普通矿冶炼在炉渣成分方面最大的区别是由CaO-MgO-SiO2-Al2O3变为CaO-MgO-SiO2-Al2O3-TiO2)五元渣系后,炉渣的熔化性温度升高50~60 ℃。因此,应考虑在五元渣系条件下选择适宜的造渣制度保持炉缸温度充足稳定、良好炉渣的流动性,3#高炉在中钛渣冶炼过程中,为兼顾炉渣流动性和脱硫能力,炉渣碱度按1.10±0.02控制(表7)。

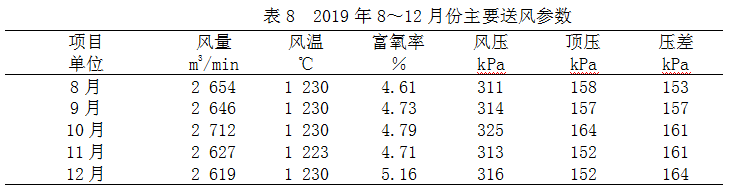

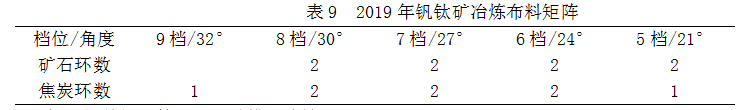

3.3 合理选择送风制度和装料制度

玉钢3#高炉全面恢复钒钛矿冶炼后,采用“以稳定下部制度为基础,上、下部制度相结合”的操作方针。为适应原燃料条件、活跃炉缸,保持较高的风速和鼓风动能,风口面积由0.211 m2缩至0.208 m2,风温保持1 230 ℃,富氧维持在10 000 m3/h以上(表8)。采用大富氧和大风量操作一方面活跃了炉缸,另一方面加强了炉缸氧化性气氛,增强炉缸氧势有利于抑制Ti(C、N)的生成。为了稳定上部气流,采取中心、边缘气流兼顾的布料模式,中心气流为辅的操作方针,布料矩阵如表9,料线控制在1.5 m左右,矿石批重控制在32±2 t。

3.4 加强炉前组织管理、及时排尽渣铁

钒钛矿中钛渣冶炼有“热不得、冷不得、等不得”的特点,随着渣比、渣中w(TiO2)的升高和原料质量的下滑,高炉憋风逐渐突显,玉钢3#高炉对高炉铁口深度、打泥量、钻头大小等出铁质量的相关参数都进行严格要求:铁口深度控制在2.8~3.0 m,出铁时间控制在50~70 min。并强化各工序间的衔接,做到铁罐快拉快对,确保炉前渣铁安全、顺畅的排放。为缩短渣铁在炉内的停留时间,3#高炉贯彻以“抢”字当头,加强炉内与炉前的协调,推行“零间隔”出铁,高效做好出铁工作,及时出净渣铁,有力保障炉前工作的顺利进行。

3.5 设备管理

钒钛矿冶炼中因设备故障造成的空料、慢风、非计划休风等,不仅会增加炉况恢复的难度,而且炉前工作量也将大幅增加。面对单系统生产,高强度冶炼及满负荷运转的巨大压力,玉钢3#高炉强化设备基础管理,坚持以设备运行“零故障”为目标,推进设备精细化管理。优化设备检修周期,提高设备运行水平,将设备故障由事后抢修向预防检修的方向转化。做好日常设备的点、巡检及润滑维护工作,落实关键设备的隐患排查和管理维护工作,有效避免了因设备故障造成的空料、慢风和非计划休风,安全、有序、高效的组织高炉生产,保持单系统生产的稳定顺行。

4 中钛渣冶炼的效果

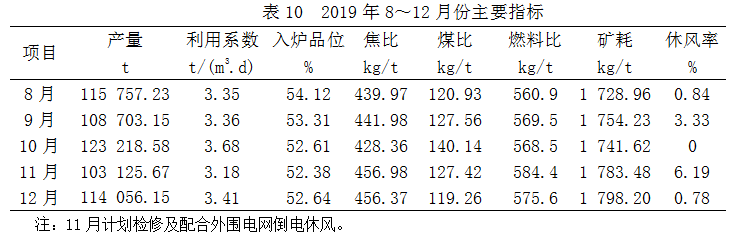

玉钢3#高炉在钒钛矿中钛渣冶炼的生产实践中,操作中紧扣钒钛矿冶炼特性,不断优化操作制度和冶炼参数提高炉况稳定性。坚持以风量为纲,将炉缸均匀活跃放在首位,应用好高风温、大富氧、大风量等综合技术,保持了中钛渣钒钛矿冶炼炉况的稳定顺行,避免了炉况出现大的波动和失常,取得了良好的技术指标(表10),尤其是,10月份累计产铁123 219 t,利用系数达到3.68 t/m3.d,创下玉钢3#高炉月产历史最好水平。

5 结语

(1)钒钛矿中钛渣冶炼炉渣w(TiO2)是高炉顺行与稳定的决定性因素,高炉操作既要满足其冶炼的共性,又要满足其冶炼的特殊性。

(2)钒钛矿中钛渣冶炼随炉渣中w(TiO2)的升高要求炉温的控制区间变窄,选择、控制适宜的炉温和提高炉温稳定率是达到“较充沛物理热和较低化学热”目标的关键。

(3)高风温、大富氧的应用一方面有利于提高炉缸热量和低硅、钛冶炼,另一方面也为活跃炉缸、改善炉渣流动性创造了条件。

(4)炉缸均匀活跃是高炉稳定顺行的核心,钒钛矿中钛渣冶炼要求有更大的鼓风动能以活跃炉缸中心,因此,应保持更大的冶炼强度。

(5)高质量组织好炉前工作,确保及时排净渣铁,是钒钛矿冶炼的重要保障;强化设备管理,避免因设备故障造成的空料、慢风和非计划休风,是保证炉况稳定顺行的物质基础。

6 参考文献

[1] 蒋大军.攀钢高炉大规模使用钒钛球团矿冶炼实践[J].炼铁,2007,26(4):12-17.

[2] 付卫国,谢洪恩,文永才.攀钢4号高炉钒钛磁铁矿强化冶炼实践[J].炼铁,2012,31(2):28-30.

(责任编辑:zgltw)