-

王筱留

(北京科技大学冶金与生态工程学院)

摘 要 针对当前国家制定的低碳方针及炼铁成本偏高、钢铁企业追求低成本炼铁的目标,采用 Rist 操作线法及 C-rd两种方法分析了高炉炼铁过程中的碳消耗。对高炉炼铁成本进行系统分析得出:两种方法计算出的高炉炼铁碳消耗结果基本相同,误差范围在 1%~2%;在 ηCO55%~58%热消耗接近 9 GJ/t 的情况下,单位生铁的碳消耗是高炉炼铁的低碳目标,目前中国高炉的燃料比要比低碳炼铁的燃料比高出 80 kg/t 以上;原燃料价格低并不等于生铁成本低,应根据焦炭、煤粉、熔剂、矿石及烧结矿的综合成本来科学计算评估炼铁生产成本。由于当前产能过剩,高炉工作者应从追求产能转变为保证炉况顺行、稳定炉腹煤气量、实现低碳低成本炼铁。

关键词 高炉;低碳:燃料比;炼铁成本

近年来我国钢铁统计高炉生产技术指标的数据中,出现了部分失真现象,造成的原因是多方面的,例如:燃料比中不报小焦比;又如入炉品位降低,焦炭质量下降,能耗应当略有升高,但结果恰相反。应当说“一定的生产条件下,就会出现相对应的技术经济指标”这是热力学原理所决定的,是不以人们意志为转移的,也是不能违背的客观规律[1],应以高炉炼铁的客观规律来正确对待,以科学发展观来指导生产。本文对高炉炼铁吨铁碳消耗、低碳和低燃料比及低成本问题用炼铁的客观规律进行了探讨。

1 高炉冶炼吨铁碳消耗和燃料比分析

在一定的冶炼条件下, 冶炼吨铁最低消耗多少碳可以通过炼铁工艺原理计算获得。碳在冶炼过程中消耗于4个方面:生铁渗碳Ce;少量元素还原和脱硫;CdSi,Mn,P,S;铁的直接还原CdFe和风口前燃烧形成间接还原还原剂,同时放热,供冶炼过程热能的需要 Cb。

(1)生铁渗碳Ce。其量与生铁成分和铁水温度有关, 炼铁一般不常测定,而炼钢是必须测定的,因此可从炼钢获取[C]含量,在炼钢没有测定时也可通过化验测定。目前炼钢用铁水中含碳量在4.5%~5.1%,即45~51kg/t。

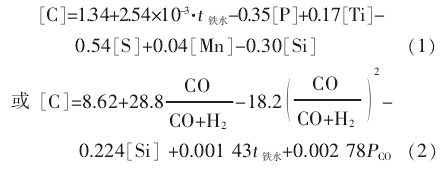

式中,[C]、[P]、[Ti]、[S]、[Mn]、[Si] 为各元素在生铁中的质量百分数;t铁水为铁水温度,℃;H2为炉顶煤气中相应组分的体积百分数;PCO为炉顶煤气中 CO 分压,kPa;

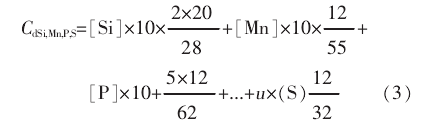

(2)少量元素还原和脱S。其量与生铁中 Si,Mn,P,V,Ti 等元素含量及吨铁硫负荷有关, 可通过化学反应式计算:

一般 CdSi,Mn,P,S在6~12 kg/t范围波动 ,u为渣量。

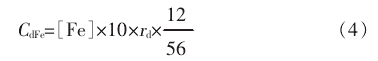

(3)铁的直接还原。其量与炉内铁的直接还原进行的程度有关,可根据rd计算:

一般 CdFe在85~90 kg/t 范围波动,生产差一点的高炉可达100kg/t以上。

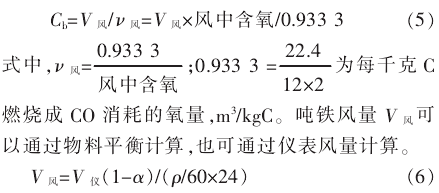

(4)风口前燃烧碳量。其数量与吨铁热量消耗和炉内还原状况有关。实际生产中可根据吨铁消耗风量与燃烧1kgC消耗的风量计算。

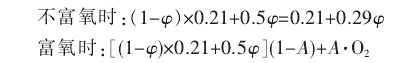

式中,α为漏风率,%;ρ为日产量,t/d。其中风中含氧量可按下式计算:

式中,φ为大气湿度,%;A为富氧率,%;O2为工业氧中氧含量,%。

根据以上4项碳的消耗就可以计算出吨铁消耗碳量,然后除以燃料中的含碳量就可以得到燃料比。

燃料比=吨铁消耗碳量/燃料中含碳量

可用里斯特操作线法和 C-rd法来计算实际消耗的碳量。

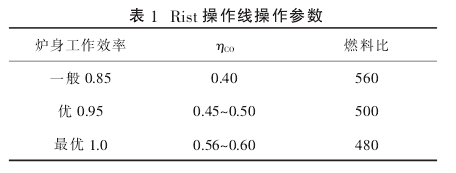

1.1 里斯特操作线法

已知条件:

(1)矿石中 Fe2O3和FeO 含量和TFe 量(即入炉品位);

(2)生铁成分:Si,Mn,P,Ti 等;

(3)渣量和炉渣中硫含量;

(4)炉顶煤气中 CO 和 CO2含量;

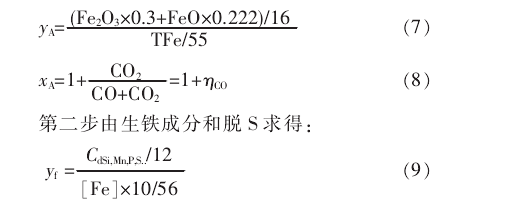

(5)风量和风中含氧量。第一步由入炉矿石的 TFe 和 Fe2O

3、FeO含量求yA,由炉顶煤气中CO和CO2含量求xA。确定A点:

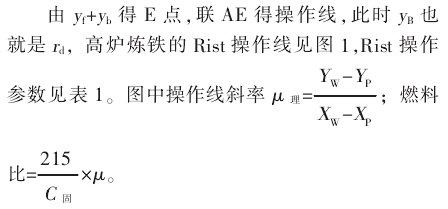

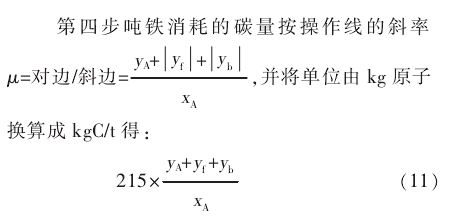

第三步由风量和风中含氧求Cb,用Cb求yb。在用式(6)求V风时,漏风率α对新建高炉可选2%以下,高炉大修前选 10%左右,一般正常生产高炉可选3%~5%左右,通过式(5)求得Cb,然后按式(10)计算得到 yb。

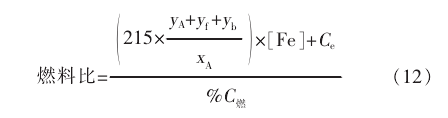

第五步吨铁燃料比 C燃为燃料的全碳量,C燃=燃料中焦炭比例×燃料中煤粉比例×C全煤

1.2 C-rd法

(1)从生铁成分可得Ce, 在没有分析时可用经验式(1)或(2),求得饱和状态下的Ce,但是一般出铁时铁水达不到完全饱和,饱和度为 92%,所以用经验式求得的碳含量要乘以0.92。

(2)根据生铁成分脱硫得CdSi,Mn,P,S。

(3)根据生铁含Fe量和直接还原rd,计算CdFe,rd可用操作线图上 yb=rd值。

(4)根据 V风和ν风求C风。吨铁碳素消耗 C∑=Ce+CdSi,Mn,P,S…+Cd Fe+Cb,燃料比=吨铁碳素消耗/C∑燃料含C量,在原始资料准确计算无错时,两者相差 1%~2%。

2 吨铁最低碳消耗

在炼铁工艺原理的发展史上有许多学者提出了计算最低焦比或称理论焦比的方程,可以从教材或不同专著中查到,目前广泛应用的仍然是里斯特操作线法和 C-rd两种方法[2]。

2.1 里斯特操作线法

里斯特操作线法的实质是在生产中经过精料和操作水平的提高, 使炉内煤气利用率提高的炉身工作效率达到100%,即在1000 ℃的温度带内FeO还原达到平衡状态,而使炉顶煤气利用率达到热力学上允许的水平,这时吨铁碳素消耗是最低的,为此要进行以下计算。

(1)冶炼的高温区热平衡。求得有效消耗热量即全部热消耗扣除煤气带走的热消耗和热损失,即由直接还原、脱硫、铁水和炉渣的焓组成Q有效,一般 Q有效在 2.4~3.0 GJ/t。

(2)根据Q有效,yb求出qb每千克原子碳在风口前燃烧放出的有效热量 qb=Q 有效/yb。

(3)根据yb和qd(qd=153 200 kJ/kg 原子 Fe)求得除 Fe 直接还原消耗热以外的其他有效热量消耗 Q其他有效,并由此求得 yV=Q其他有效/qd。

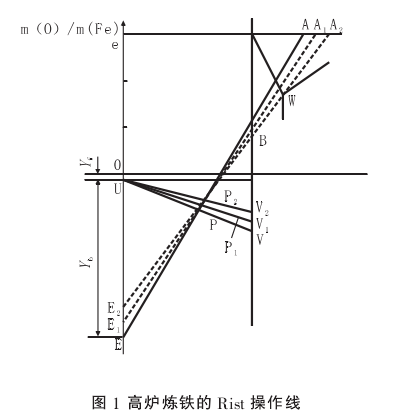

(4)算出操作线变化时的旋转轴点P点的坐标xP,yp(见图1)

(5) 最低碳素消耗为 :

(6)生产实际碳素消耗与最低碳素消耗的差值为:

式中,ω为焦炭中固定碳的碳含量。

这可以视作生产中降低碳消耗的潜力。在现在高炉炼铁条件下最低碳素消耗时,炉顶煤气利用率在0.55~0.60 或CO2/CO2+CO=55%~60%,rd在0.3左右,碳素消耗在380kg/t左右,燃料比在460kg/t(图1中A2点)。

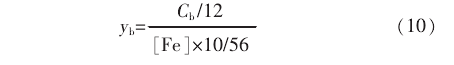

2.2 C-rd法

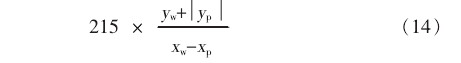

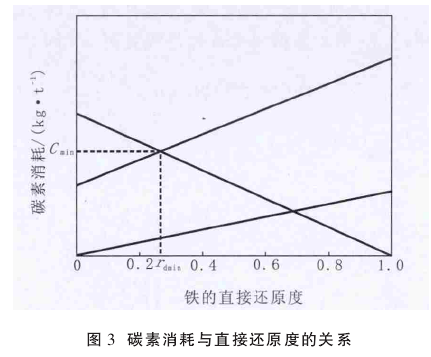

C-rd法是20世纪40年代由 A.H 拉姆教授创立并延用至今[3],它也是在温度为1000℃FeO+CO的还原反应达到平衡时,全炉热平衡的热消耗造成的C热消耗与rd的线性关系,与间接还原耗C与rd线性关系相交而得到的。用还原剂消耗碳素方程式和热量消耗碳素方程作图得到生铁的直接还原度与碳素消耗的关系,见图2。

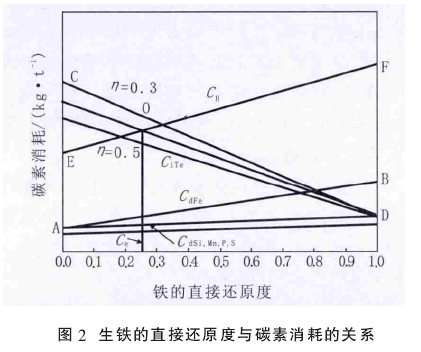

式中,[Fe]为生铁含铁量,kg/kg生铁;η为间接还原的CO过剩系数;Q为冶炼1kg生铁消耗热量,kJ/kg 生铁;t 为热风温度,℃;以上述3方程式作图得出碳素消耗与直接还原度的关系,见图3。在Ci与C热线的交点得到最低rdmin和最低碳素消耗Cmin。

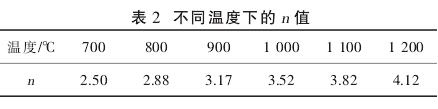

从计算式看出最低碳素消耗受Q、t风和过剩系数n影响,n的影响决定着Ci的变化,而Q和t风则决定着 C热的变化。n在还原反应热力学上是由平衡气相成分决定,n=100/CO2,而平衡气相成分又与温度有关,因此 n 是温度的函数,不同温度下的n值见表2[4]。

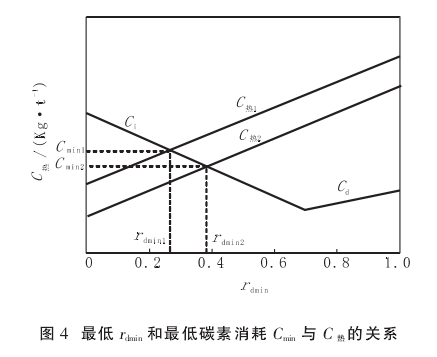

从20世纪40年代创立C-rd图时就设定用1000 ℃时FeO还原达到平衡时的n值来确定Ci,应当指出这是在炉身工作效率为100%,FeO在 1000 ℃时间接还原达到平衡时的Cmin。随着吨铁消耗量Q的降低,C热线下移,Cmin降低,相反Q升高C热线上移,Cmin升高,最低 rdmin和最低碳素消耗Cmin与C热的关系见图4[5]。

因此要达到低碳炼铁,炼铁工作者就应千方百计降低吨铁热量消耗。中国的吨铁碳素消耗高于国外先进高炉,也是高于世界平均水平的原因之一。

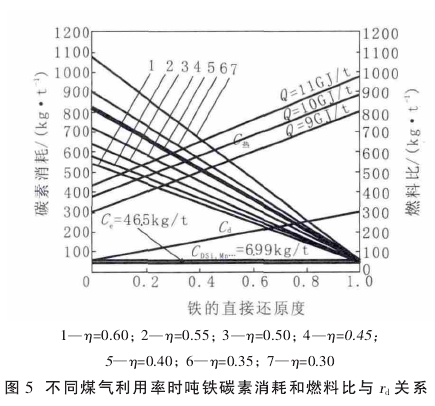

高炉是个逆流反应器和热交换器,在高炉炉身中煤气还原FeO到Fe后,上升到上部,继续还原矿石中的氧化铁,即继续还原Fe3O4到 FeO,还原Fe2O3到Fe3O4,因此煤气的化学能和热能继续被利用。到达炉顶时 ηCO利用率高于炉身下部FeO→Fe间接还原时的ηCO,因此高炉内的碳素消耗与煤气上升过程中利用率的高低有关。如果在C-rd图上将这一因素考虑进去,作者用国内具有典型性的某高炉的生产数据,计算出不同 ηCO时间接还原耗碳Ci随rd变化的规律,并将它画在 C-rd图上,得出适用于中国高炉炼铁的C-rd图。不同煤气利用率时吨铁碳素消耗和燃料比与rd关系见图5。

从图5可以看出,随着煤气利用率的提高,吨铁碳素消耗下降。因此提高操作水平,利用上下部调剂使煤气流合理分布,达到高的利用系数是实现低碳低成本炼铁的重要手段[6-8]。在国内目前炼铁生产平均先进水平的条件下:Ce=50 kg/t;Cd Si,Mn,P…=8kg/t;吨铁热量消耗 9.6~10.0GJ/t;炉顶煤气 ηCO=0.45;最低Cmin=415 kgC/t;燃料比的目标值为485~490kg/t。如果将吨铁热量消耗到先进的9GJ/t,炉顶煤气利用率提高到0.5,则Cmin可降到400kg/t 以下,目标燃料比将达到欧洲先进高炉的燃料比 460~465 kg/t。

3 高炉炼铁成本辨析

3.1 炼铁成本组成和影响因素分析高炉炼铁成本最简单的表达式为:

式中,矿石消耗=烧结矿量+球团矿量+富块矿量,t/t;矿价分别为烧结矿价、球团矿价和富块矿价,元/t;熔剂消耗=石灰石量+白云石量+蛇纹石量+硅石量,t/t;熔剂价分别为石灰石价、白云石价、蛇纹石价和硅石价,元/t;其他费用分为 2 类:一类是随生铁产量而变的,例如动力消耗费用;另一类是不随产量变动的,例如工人工资,车间费用等。

从成本结构来分析,一定要建立完整的科学概念,而不是见什么便宜就买什么,以为成本也会随之降低,实际上却是得不偿失,成本不降反升,因此要清晰地认识到:

焦炭价低≠生铁成本低≠碳消耗低

煤粉价低≠生铁成本低≠低碳

烧结矿成本低≠生铁成本一定降低≠碳消耗降低。因为影响成本的不单纯是原燃料的价格,而是原燃料消耗×原燃料价格。

在由正常入炉品位降低到低价矿 (50%±2)时造成的影响为:

矿石消耗上升:由 1.65 t/t 上升到 2.0 t/t,增加矿石消耗 300~350 kg/t。

燃料上升:按现代高炉生产来计算,每降低 1 个品位,燃料比上升 1.6%,这样燃料比上升 65~68 kg/t,由于燃料比升高,吨铁风耗增加 270~300 m3/t。

矿石品位下降,燃料比升高,造渣脱硫、熔剂消耗增加,使总渣量上升 100 kg/t 以上,有时总渣量上升至 500 kg/t,导致料柱阻力增加,尤其是滴落带内炉渣滞留量增加,焦柱的实际空隙度 εc-ht降低,造成炉况顺行变差。为保证高炉顺行就要适当放开边缘,煤气化学能和热能利用变差,ηco下降,t顶升高,同时炉腹煤气量增大,有时要被迫降低冶炼强度,因此对产量影响很大,产量下降,成本中的G部分增大。这样计算下来生铁成本不会降低,只会增加。更为严重的是一些进口低价杂矿中含有对钢质量影响的少量元素, 所以轧出来的材料夹杂增多,影响钢材性能,也影响销售。

又如某公司焦化厂原料生产的焦炭在高炉上使用优良,高炉指标不断提高,取得低燃料比的良好业绩,后来焦化厂为降低成本,未经同意就擅自改变配煤,降低焦煤和肥煤比例,焦炭质量明显下降,先是炉况不顺,继而炉缸堆积,高炉指标恶化,不得不高价买优质焦炭来补救,造成的损失远大于焦化厂节省的成本。因此原燃料质量评价系统必须是以降低铁水成本为基础,而不是只顾本部门的成本。建立和采用科学的原燃料采购评估体系和相应软件来指导工作是十分必要的, 北京科技大学通过研究,为唐山某公司铁厂建立了以生铁成本为根本目标的焦炭、煤粉、熔剂、矿石和烧结矿评价体系采购软件,取得良好的效果,使生产成本下降了 40~60 元/t。

3.2 市场供销动向对成本的影响分析

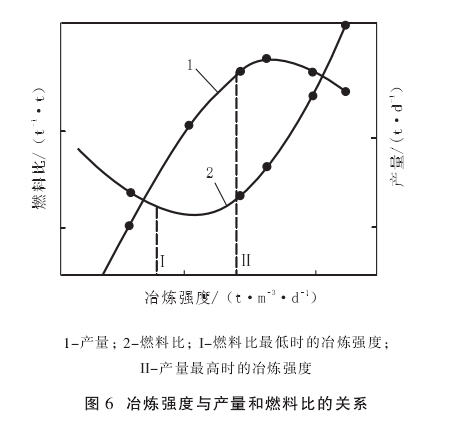

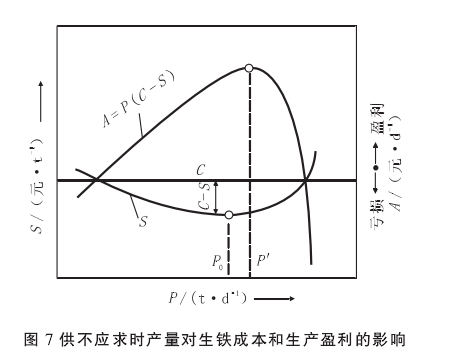

应当充分认识成本不仅是原燃料价格和消耗的函数,而且还与生产组织有关,特别要注意市场动向。长期以来,由于中国金属基础薄弱,国民经济对钢铁发展需求大, 我国的钢铁产量供不应求,所以生产厂家一直遵循着以最高产量和最大效益为目标组织生产,其效果可以从图6、图7中看出。图7中经济效益 A=P(C-S),P为产量,S为生铁成本,C为价格波动。

就是以提高冶炼强度为主要手段,在燃料比稍高于最低燃料比的情况下组织生产,达到最高产量。而为使企业获得效益最高,在比最低成本稍高的产量下进行生产。在当时生产条件下,企业获得了相当丰厚的效益。

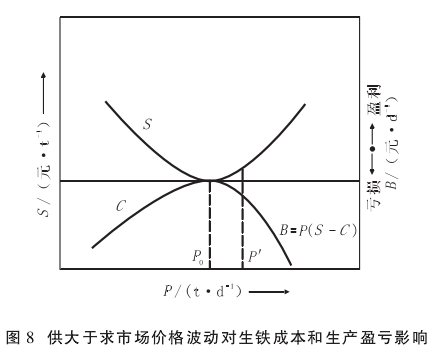

近几年情况出现了大变化,就是产能大幅度增加,国民经济建设增长速度减慢或维持稳定的增速,对钢铁需求量减少,出现了供大于求的局面。这时市场疲软,市场价格波动和下行,即C线向下移动。随着C线下移,企业效益减少,一旦 C线降到 S 线以下,企业就出现亏损。供大于求市场价格波动(C)对生铁成本(S)和生产盈亏(B)的影响见图8。其中生产盈亏 B=P(S-C)。

所以当今要以低碳低成本为目标来组织生产,就要寻求冶炼条件下能保证炉况顺行,使高炉稳定高产的最高允许炉腹煤气量,将高炉生产稳定在最佳炉腹煤气量的情况下生产,达到最低的碳消耗和低成本炼铁。而不能再维持高冶炼强度、高碳消耗的生产局面, 找到合适的炉腹煤气量时的冶炼强度,就可以达到图6上线2的最低燃料比,也就是最低碳消耗,实现低碳炼铁。

4 结论

(1)高炉炼铁中碳消耗于生铁渗碳、少量元素还原和脱硫,铁的直接还原和风口燃烧带内燃烧气化,通过操作线和C-rd法均可计算冶炼单位生铁的真实燃料比,在原始资料准确计算无误的条件下,两种方法的计算结果基本相同,误差在1%~2%。

(2)在ηCO为55%~58%, 热消耗接近9 GJ/t的情况下, 单位生铁的碳消耗就是高炉炼铁的低碳目标,可从作者计算并编制的不同煤气利用率时,吨铁碳素消耗和燃料比与 rd的关系图(图 5)上找到。中国现在冶炼条件下,Cmin在380~400kg/t,此时燃料比为 460 kg/t 左右。目前中国高炉的燃料要比较低碳炼铁的燃料比高出80kg/t以上。

(3)从生铁成本组成和影响因素分析可知,原燃料价格低并不等于生铁成本低,应该建立和采用以最低生铁成本为根本目标的焦炭、煤粉、熔剂、矿石和烧结矿评估体系,采购软件指导采购和生产。

(4)在当前产能过剩,市场疲软的情况下,应该从传统的追求高冶炼强度、高利用系数指导思想解脱出来,转变为以保证炉况顺行、稳产的最佳炉腹煤气量组织生产,实现低碳低成本炼铁。

5 参考文献

[1]王筱留. 钢铁冶金学(第3版)[M]. 北京:冶金工业出版社, 2013.

[2]项钟庸 ,王筱留. 高炉设计-炼铁工艺设计理论与实践(第2版)[M].北京:冶金工业出版社,2014.

[3]拉姆 A.H. 现代高炉过程的计算分析[M].王筱留译.北京:冶金工业出版社,1987.

[4]王筱留 ,张建良 . 高炉炼铁几个生产技术问题的探讨 [C]//2009 年第七届中国钢铁年会论文集 (报告与分会场特邀报告). 北京:中国金属学会,2009:78-85.

[5]王筱留,张建良 ,祁成林. 对低碳炼铁的几个重要技术问题的认识[C]//2011 年第八届中国钢铁年会论文集(大会报告与分会场特邀报告). 北京:中国金属学会,2011:74-87.

[6]项钟庸,王筱留 ,银汉. 对高炉生产率评价方法的深入研究和应用[C]//2012 年全国炼铁生产技术会议暨炼铁学术年会文集(上). 江苏无锡,2012:120-127.

[7]王筱留. 高炉炼铁低燃料比下的合适喷煤比问题的探讨 [C]//全国高炉喷煤技术研讨会文集. 江西景德镇, 2011:24-29.

[8]左海滨 ,张建良 ,王筱留. 高炉低碳炼铁分析 [C]//2012 年全国炼铁生产技术会议暨炼铁学术年会. 江苏无锡, 2012:365-372.

(责任编辑:zgltw)