-

吴示宇;彭鹏;张兴锋;沈爱华

马钢股份有限公司二铁总厂

摘 要:马钢1号高炉的第三代炉役于2019年2月23日点火开炉。在总结马钢历次开炉的基础上,优化开炉料的装填方式,合理控制各项操作制度制度,点火后负荷的快速提升,高炉煤气流稳步发展,并在提升冶强过程中,不断优化布料矩阵,搭建稳定的平台与漏斗,改善煤气利用率,降低压差,实现了1号高炉的快速开炉达产与指标的快速提升。第3天产量达到5000t/d,第5天产量达到5500t/d,半个月之内,煤比突破140kg/tFe,燃料比达到510kg/tFe,创造了历次开炉的最佳水平。

关键词:开炉;达产;高炉

1前期准备与设备调试

此次1#高炉大修,对高炉本体进行全部更换,改为软水密闭循环冷却,炉底满铺5层炭砖,上表铺设1层500mm厚双向错台的陶瓷杯垫。炉缸侧壁设11层环砌大炭砖,环炭的热面砲筑400-600mm厚的陶瓷杯壁。风口使用两层上下合口的大块组合砖。在铺设过程中,严格管控施工质量,按照图纸和协议中的要求控制砖面的平整度与缝隙度以及各层砖之间的错台。炭砖与铸铁冷却壁之间的碳素捣料确保夯实,不留空隙,密度达到1.6g/cm3以上。铁口框内使用整块大炭砖,大炭砖周围以及铁口孔道和泥套使用美固美特的浇注料一次性浇筑成型,提高整体性,减少开炉后的窜气。

本次大修,煤气系统改造量大,炉顶上升管与下降管全部重新砌砖,增加旋风除尘器与干法除尘系统,更新TRT、调压阀组、3米水封及配套管路,一次均压改为净煤气均压。烘炉前后对煤气系统的设备进行多次单调与联调,烘炉过程中对上升管与封罩连接处、进砖孔等关键部位加强点检,并在气密试验过程中作为重点进行检查。

上料系统新增下罐煤气回收系统,溜槽使用方形溜槽,装料前对上料设备进行多次联调联试,在装开炉料期间将大焦批拆分为小焦批进行带负荷的联试,在装开炉料期间对方形溜槽的料流宽度、落点进行测试,为开炉后高炉布料矩阵的设置做好准备。

炉前出铁场进行平台化改造,开口机、泥炮全部更换为矮型,并增加除尘管路。提前半个月,要求炉前工,按照正常的开堵口出铁次序和人员安排进行演练,将开口机、泥炮、摆动流嘴、动力介质等投入正常运行状态,发现问题,及时解决。

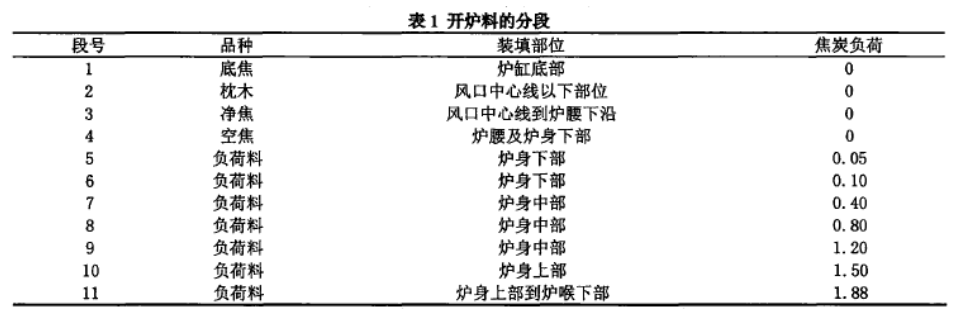

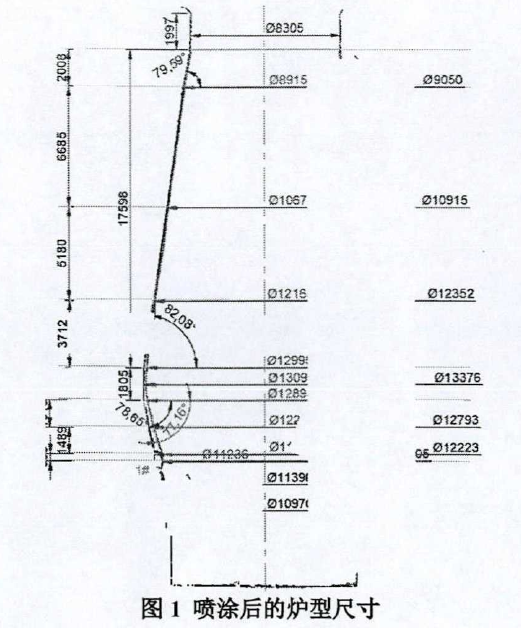

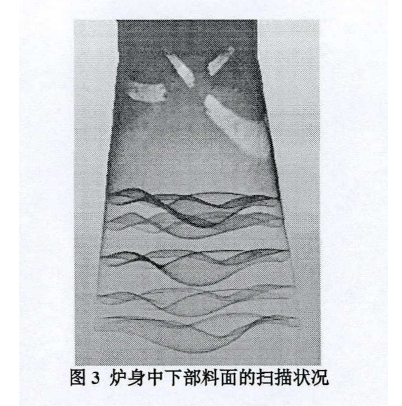

底焦和枕木的用量根据扣除炉底引煤气管路和泥包所占的体积后进行计算,需要焦炭80t,枕木270m3=3-11段的用料根据喷涂后的实际炉型尺寸(图1)进行计算,风口中心线以上到1.5m料线处的体积为2333m3。扣除风口区使用的圆杂木堆包和风口保护用木的体积,需要用炉料填充的体积为2300m3?3-11段的配料原则为:稳定焦批,逐级降低渣比,逐级减少石灰石和白云石的用量,渣中Al2O3低于15%,渣中MgO在7-10%。经过计算,开炉料的全炉焦比为3526kg/tFe,全炉渣比为894kg/tFe,第11段料的渣比为458kg/tFe。

2.2 底焦与枕木的填装底焦分批直接从炉顶放入炉内后,扒平。选取2#、9#、16#、24#四个风口进行枕木的装填,保证枕木装填的均匀性,减少炉内人工搬运和调整枕木的工作量。为促进中心气流和中心料柱的快速形成,在中心部位用圆杂木堆一座高2.5m、半径2.5m的中心堆包。

2.3装料过程的控制

装净焦时倾角采用12?15°,尽量减少焦炭撞击炉墙。装空焦时,料面升至炉腰,料面直径变大,为促进平台的形成,倾角采用15-22°,进行布料。在负荷料段,因炉身直径逐渐缩小,料线在10m以下时,倾角仍基本维持15-22°;料线在10m-6m时,逐步投用较大的倾角;料线在6m以内时,料面上涨速度快,每一批料调整一次料制,维持良好的料面形状并逐步过渡到正常料线下的料制。

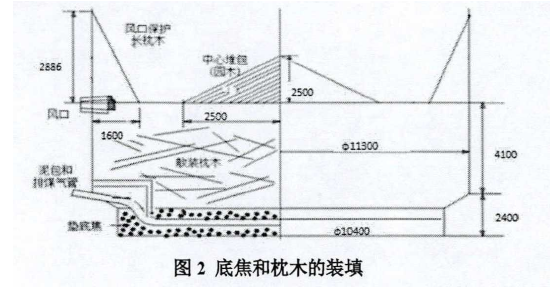

借助激光扫描仪,每10批料扫描一次料面(图3),计算平台宽度,中心漏斗深度和漏洞直径。漏斗深度控制在1?1.5m,炉腰处漏斗直径控制在10-11m,炉喉处漏斗直径控制在3?3.5m。当料线的扫描结果与预期存在较大差异时,及时调整料制,对料面进行纠正。深料线装料,料流宽度大,落点的控制须十分谨慎,装辅料时,采用1-2档进行布料,以落点控制在焦炭平台上为宜,既要避免在边缘发生堆积,又要减少滚入中心漏斗中的量。落在焦炭平台上的辅料基本上没有滚动效应。

3 点火后的操作制度

3.1 送风制度的选择

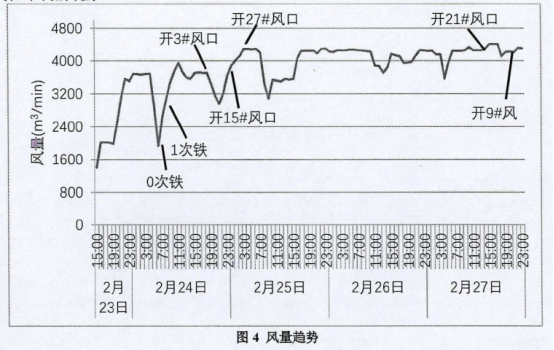

4 1号高炉共30个风口,点火前堵3#、9#、15#、21#、27#风口,使用25个风口点火送风,进风面积0.28261112,2月23日14:18点火,送风后1h内,25个风口全部着火,点火后27h,使用26个风口送风,点火后35h,使用28个风口送风。加风过程基本顺畅无阻,仅在出0次铁之前,由于软溶带刚刚形成,高炉煤气流对炉内渣铁造成了液泛,采取了大幅度减风措施。6:15渣铁自动从1#铁口中淌出,堵口,8:10再次打开1#铁口出1次铁(图4)。

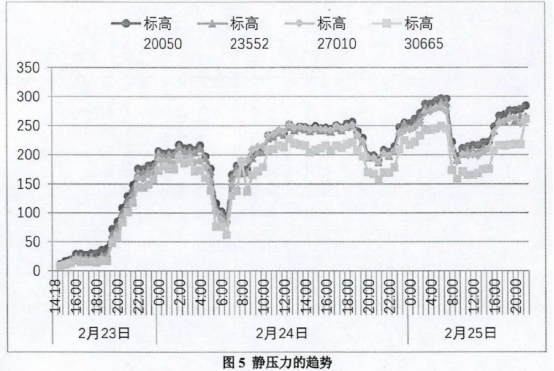

从各层静压力的趋势(图5)看,基本上与风量、热风压力、顶压的增减趋势一致,没有出现管道气流或高炉透气性不良的现象。

3.2 装料制度

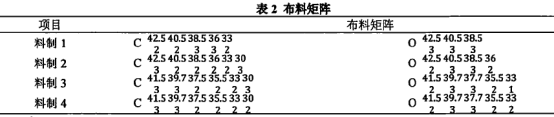

装料制度随着风量和负荷的逐步提升而进行调整,点火初期以引导中心气流为主,随着风量的加大,鼓风动能加大,中心逐渐被吹透,进入提高煤气利用率,改善高炉指标的阶段,这一阶段,提高焦炭负荷的同时,扩大矿批,维持焦层厚度不变,并逐步提升料面平台上的焦炭量,平铺矿石,改善平台透气性,让高炉可以接受更高的风量。开炉初期,出现风口小套被砸的情况,针对这一问题,将最外档的42.5°调整为41.5°,效果明显。检修更换被砸小套后,30支煤枪全部恢复喷煤,为高炉提升指标创造了条件。

3.3炉前的配合高炉的开炉初期,炉前的压力非常大的,1#高炉积极组织炉前力量,紧紧跟上炉内的节奏,克服种种困难为高炉快速达产创造有利条件。炉前调用骨干力量,有效组织人力,实现钻杆的快速更换,炮泥的快速装填,炉前大沟的快速清理,钻杆、开口机、摆动流嘴等关键设备的稳定运转。缩短单边铁口的间隔时间,保障连出、重叠出铁的条件。

开炉初期,铁口泥包尚未完全形成,铁口不可避免的有钻漏、窜气等现象。采用合理控制打泥量,精准把握打泥压力和保压压力的方法,实现泥包的稳步生长,既要保证铁口深度,更要保证铁口的强度。

4 效果

4.1 主要指标仅用了5天时间,让产量达到5500t,仅用了14天时间,让产量达到6000t,开炉达产的速度很快,各种措施与手段的落实十分有效。相应的,在高炉负荷提升过程上,也十分顺利,3天时间全焦负荷就达到4.0。

(责任编辑:zgltw)