-

赵红全

(科技创新中心)

摘 要 通过实验室试验,探寻烧结漏风率对烧结生产的危害程度,为治理烧结漏风问题提供参考数据。

关键词 烧结机 漏风率 利用系数 探讨

1 前言

漏风是制约烧结产能释放的主要大敌。我国的烧结机漏风率普遍较高,通常在55 %左右,个别的更高。漏风不但浪费了大量的电力,也制约了烧结产能的释放。经验数据表明,漏风率每增加一个百分点,每吨烧结矿电耗增加约0.15 kwh;同时影响了烧结利用系数的提高,严重制约企业节能降耗工作的开展产能释放,因此对烧结系统进行漏风治理非常必要。为进一步了解烧结机漏风的危害程度,在实验室进行烧结杯试验,探寻烧结漏风率与烧结利用系数的关系。

2 试验方法

烧结杯试验所用含铁原料取自昆钢130 m2烧结机二次混合出口处。试验设备为:直径为300 mm的烧结杯,试验过程中料层厚度为600 mm。

根据公式ΔP=KQ1.8

ΔP是抽风负压,Pa;

K是根据原料的性质和试验操作有关的系数,取经验常数2.761;

Q是风量,m3/(m2·min)。

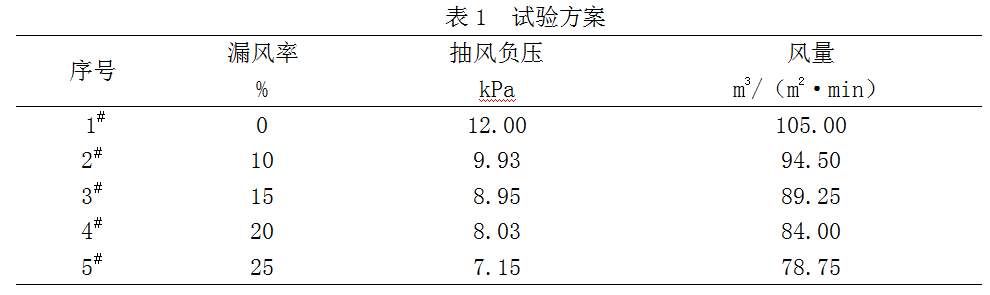

以抽风负压12 kPa,风量105.000 m3/(m2·min)为基准。调节负压,以漏风率为10 %、15 %、20 %、25 %四个水平进行烧结杯试验,试验方案详见表1。

3 混合料的性能

3.1 化学成份

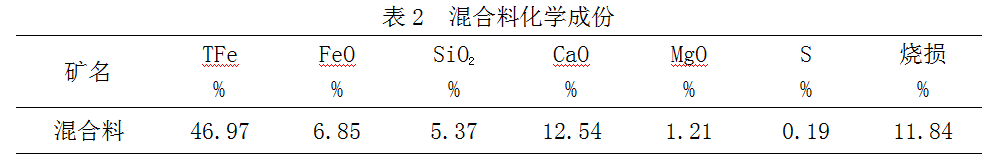

烧结杯试验所用的混合料化学成份见表2。

试验所用的混合料化学成份与实际生产中的结果比较接近。

3.2 试验使用的混合料粒度组成

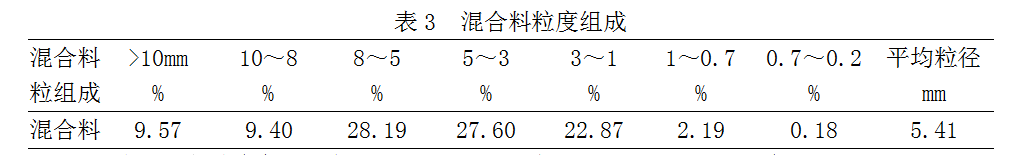

试验前,对烧结杯试验用混合料的粒度进行检测,检测结果表3。

试验用混合料粒度组成中,小于3 mm部分为25.00 %左右,平均粒径5.41 mm。

4 烧结杯试验结果

4.1烧结杯试验指标

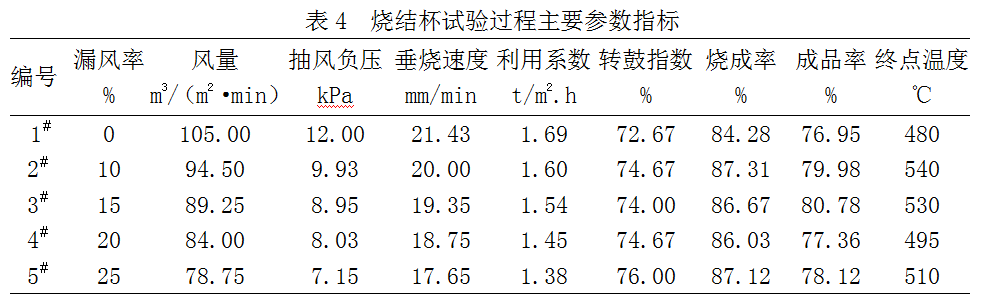

试验开始后,通过人为调整漏风(逐渐增加漏风量)使烧结过程中的漏风率从0至25 %逐步递增,观察并记录烧结过程中的各指标参数变化情况,并在试验结束后检测计算烧结过程和烧结矿指标。烧结杯试验过程主要参数指标表4。

从表4中可以看出,随着漏风量增加,烧结过程中的各指标参数均发生变化:1)抽风负压的降低;2)通过烧结料面的风量降低;3)漏风率的升高;4)垂烧速度、利用系数降低;5)烧结矿转鼓指数升高;6)烧成率和成品率变化无规律。其中烧结过程在的垂直烧结速度、利用系数和烧结矿转鼓与烧结漏风率的相关性较强。

4.2 烧结矿的粒度组成

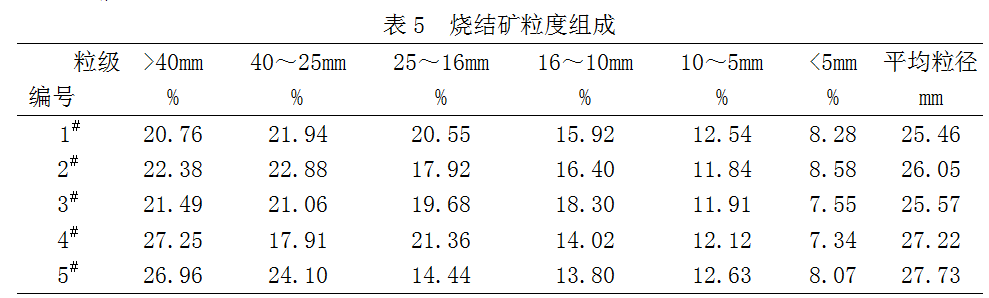

对烧结矿的粒度进行检测,检测结果见表5。

表5中数据表明,随着烧结漏风率的不同,烧结矿粒度大小也随之变化,随着烧结漏风率增大,烧结过程的垂直烧结速度变慢,烧结矿粒度也逐渐增大。

5 试验结果分析

5.1烧结漏风率与垂直烧结速度的关系

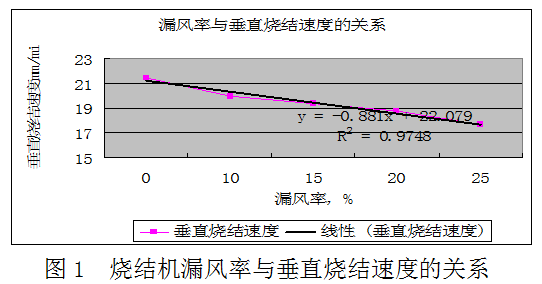

从试验结果可以看出,随着烧结漏风率的增加,烧结过程的垂直烧结速度逐渐变慢。烧结漏风率与垂直烧结速度的关系见图1。

从图1可以看出:烧结漏风率与垂直烧结速度成呈Y =-Kx+B线性反比关系,随着漏风率逐渐增大,单位时间通过单位烧结面积的风量随之减少,燃料燃烧速度变慢,垂直烧结速度也变慢。

5.2烧结漏风率与烧结利用系数的关系

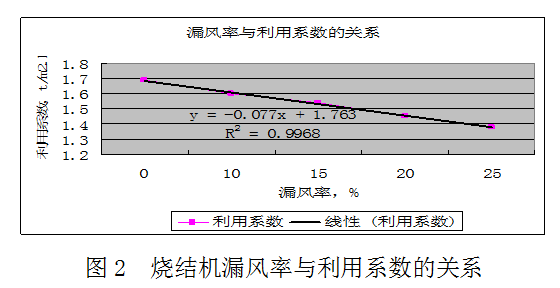

从试验结果可以看出,随着烧结漏风率的增加,烧结利用系数随之降低。烧结漏风率与烧结利用系数的关系见2。

从上图可以看出:烧结漏风率与烧结利用系数呈Y =-Kx+B线性反比关系,随着漏风率逐渐增大,单位时间透过单位烧结面积的风量随之减少,烧结速度变慢,单位面积的烧结矿产量减少,烧结机利用系数下降;随着漏风率逐渐增大,利用系数的下降幅度也逐渐增加;漏风率每增大5.00 %,烧结利用系数下降3.75~5.84 %。

5 结论

烧结杯试验结果表明,烧结漏风对烧结生产危害极大,除了造成能源浪费,还制约烧结产能的释放。烧结杯试验表明,烧结漏风率与烧结利用系数有较强的相关性,其结果为:

(1)烧结漏风率与烧结利用系数呈Y =-Kx+B线性反比关系,随着漏风率逐渐增大,烧结机利用系数下降,漏风率每增大5.00 %,烧结利用系数下降3.75~5.84 %。

(2)随着漏风率增大,单位时间透过单位烧结面积的风量随之减少,垂直烧结速度变慢,烧结矿转鼓强度有所提高。

6 参考文献

[1] 王义芳,刘正平,武金波.《邯钢烧结厂的技术进步》,钢铁,2002.

[2] 潘文;吴铿;王洪远;赵勇;付平;张中川;湛文龙.《配加南非粉对首钢烧结矿产质量影响的研究》.烧结球团.2011.

[3]杨雪峰,杨杰康.《三烧高铁低硅烧结适宜FeO含量烧结杯试验》.昆钢科技.2003.

(责任编辑:zgltw)