-

银雪斌1 徐正西2 文轩1 裴琼强1 靳高峰1

(1.广西钢铁集团有限公司炼铁厂,广西 防城港,538002;2. 广西华锐钢铁工程设计咨询有限责任公司,广西 柳州,545002)

摘 要 介绍了广西钢铁1号(3800m3)高炉煤气干法除尘过程中所采用的箱体负荷均布技术、净煤气箱式自反吹技术和机械式压力输灰技术等先进技术,经过1年的运行,目前各项指标良好,从数据上分析,全年高炉煤气平均含尘量为0.65mg/Nm3;单月箱体煤气平均温度约85℃,个别极限时段低于70℃,卸灰系统正常,未发生“堵管”现象。总结来看,煤气干法除尘在1号高炉实践较为成功,具备反吹频次低、设备零故障等突出表现。

关键词 大型高炉 高炉煤气 干法除尘 超洁净

1 前言

经过近20年的发展,高炉煤气干法除尘技术已经逐步成熟,越来越受到世界各国钢铁企业的重视,并已从小型高炉逐步推广到大型高炉,为企业节能降耗、节约资源及提升环保效应带来积极影响。鉴于当前主流低压氮气脉冲反吹高炉煤气干法除尘工艺存在箱体负荷不均、低压氮气脉冲反吹强度不可控、气力输灰管道易磨损和堵塞等不足,广西钢铁1号(3800m3)高炉煤气干法除尘系统采用广西华锐公司与柳钢联合开发的“超洁净高炉煤气干法除尘技术”。经过1年的生产实践,取得了非常好的使用效果。

2 干法除尘系统工艺流程

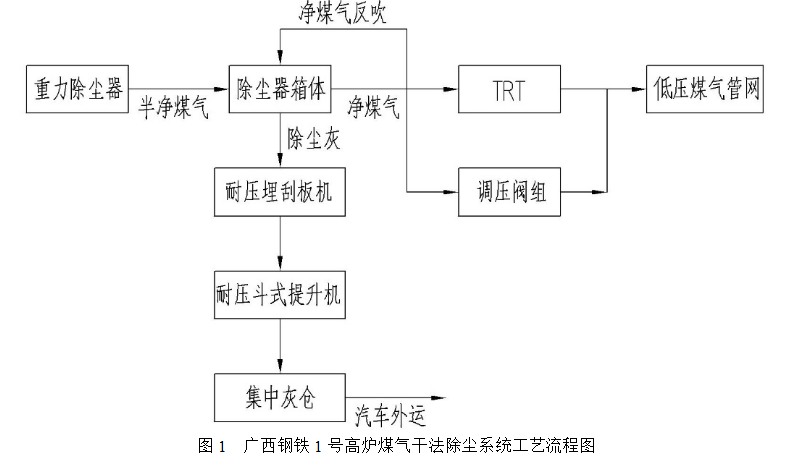

高炉产生的荒煤气经重力除尘器后,由半净煤气主管上的“均配”装置将高炉煤气均匀分配到各个布袋除尘箱体内进行除尘净化,除尘后净煤气经TRT装置或减压阀组减压后送低压净煤气管网。采用净煤气箱式自反吹将覆积在滤袋外侧的灰膜吹落至下部的灰斗中,再通过机械式压力输灰系统将各除尘箱体灰斗内的积灰输送至集中灰仓,除尘灰最终经加湿后外运或吸排罐车直接外运,工艺流程如图1所示。

3 干法除尘系统主要工艺技术参数

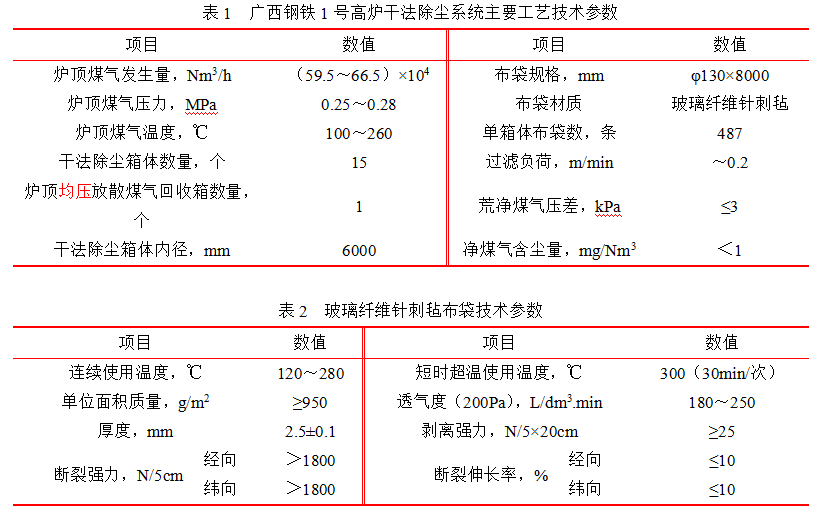

该干法除尘系统配置16个DN6000布袋除尘箱体,其中1个用于回收炉顶均压放散煤气;2个DN5000集中灰仓;双排并联布置。每个除尘箱体有487条φ130×8000mm布袋,布袋材质为玻璃纤维针刺毡,长期耐温260℃;每个集中灰仓上部有427条φ130×3000mm布袋,布袋材质为氟美斯FMS,长期耐温260℃,具有抗结露性能。工艺技术参数见表1,玻璃纤维针刺毡布袋技术参数见表2。

4 干法除尘系统主要工艺技术特点

4.1 过滤系统技术特点

干法除尘箱体按二列式布置,每列8个箱体,箱体进、出口支管均采用侧进顶出的布管方式,入口半净煤气支管从箱体直管段底部的侧边进入,出口高压净煤气支管从箱体的顶部封头中间引出。半净煤气总管采用变截面等流速设置,并在中部设置2个扰流器,使半净煤气均匀分布到每个除尘箱体。箱体半净煤气进口设置有气流分布器,其作用是使进入箱体的气流在箱体断面上均布,保证每条布袋工况一致;同时避免半净煤气直接冲刷入口对侧布袋,防止布袋的摆动和碰撞,延长布袋的寿命。

4.2 清灰系统技术特点

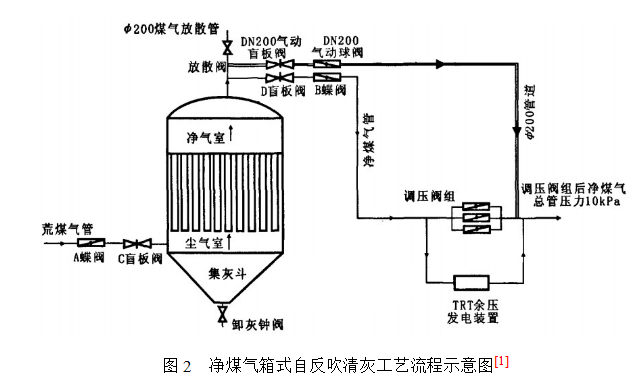

清灰系统采用净煤气箱式自反吹清灰工艺方案。净煤气箱式自反吹清灰工艺属于离线反吹,首先将需要反吹的箱体从过滤系统中脱离出来,切断其进、出口密封蝶阀;再将箱体内部分压力煤气排放至调压阀组后的低压净煤气总管内,排放后关闭切断阀;打开反吹箱体的净煤气出口蝶阀让大量的高压净煤气高速逆喷回箱体,气流引射至每条布袋,使布袋膨胀振动,起反吹清灰作用;至此箱体反吹完毕,打开该箱体的半净煤气进口密封蝶阀,恢复箱体至正常过滤状态,其工艺流程如图2所示。净煤气箱式自反吹清灰工艺无煤气加压系统,相比目前行业内普遍采用的低压氮气脉冲反吹清灰工艺,操作过程无外加能源消耗,无氮气脉冲清灰系统设备消耗,原氮气脉冲反吹清灰故障引伸的所有问题得到有效解决,提高了除尘效果。

净煤气箱式自反吹清灰技术其显著特点:首先是布袋清灰强度可以有效控制,从而保护过滤灰膜,并且是一次对箱体内布袋进行同步清灰,避免了氮气脉冲反吹清灰的交叉吸附现象;其次是采用净煤气反吹的布袋长度可以大幅增加(采用国产脉冲阀的氮气脉冲反吹清灰布袋经验极限长度为6m),设计布袋长度每加1m可节省投资约15%;再次花格板开孔可为梅花形布置,比现有的矩阵开孔增加布袋量约15%。

4.3 输灰系统技术特点

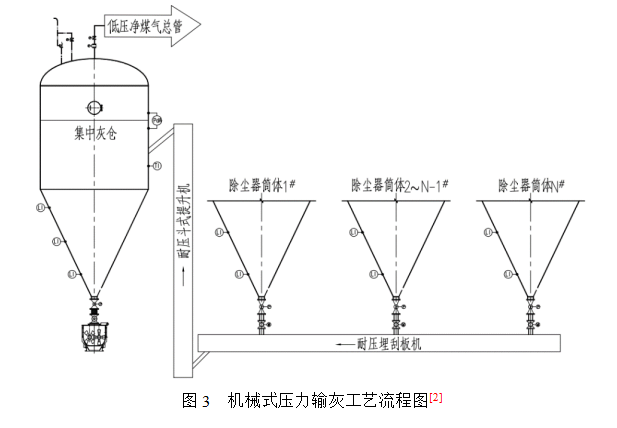

输灰系统采用机械式压力输灰工艺,该工艺是一种采用机械动力的同时利用除尘箱体内煤气压力进行输灰,用于压力输灰的煤气通过煤气卸压管并经布袋过滤后回收至调压阀组后低压净煤气总管。机械式压力输灰工艺需配置耐压埋刮板机或耐压斗式提升机,无需中间灰仓;卸灰阀门为偏置自锁卸灰钟阀、手动盲板阀和专用星型卸灰阀,其工艺流程如图3所示。耐压埋刮板机现场照片如图4所示。

该工艺整个卸灰过程均压密闭设备及管道中进行,全程无煤气外漏、粉尘外泄。该系统可应对各种煤气工况,即使除尘器箱体内煤气温度低于露点,煤气中水份析出,导致除尘灰潮湿,依然可有效地将除尘灰从除尘器箱体内卸至集中灰仓。

5 生产应用实践

5.1 净煤气含尘量

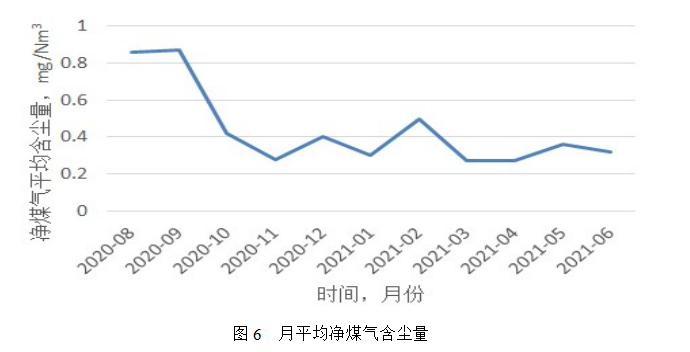

该干法除尘系统于2020年6月与高炉同步投产,至今已运行一年多的时间。该系统在每个箱体净煤气出口管和净煤气总管上均设有粉尘检测仪,但当介质中含尘量<5mg/Nm3时,粉尘检测仪测量数据不准,只能作为监测判断趋势的手段。为更好的准确掌握净煤气含尘量,每天采用“称重法”对净煤气含尘量进行取样测定,取样情况如图5所示。2020年8月至2021年6月的月平均含尘量如图6所示。由图6可知,该干法除尘系统月平均净煤气含尘量<0.9mg/Nm3,远低于《高炉煤气干法袋式除尘设计规范》(GB50505-2009)要求的≤5mg/Nm3,属于超洁净等级。

5.2 布袋使用情况

因当前干法除尘系统才运行1年时间,还无法确定布袋最终使用寿命,但可通过布袋破损率和运行压差来判断其使用情况。目前布袋破损率为“0”,当前运行压差与投产初期变化不大,采用定时反吹操作制度,单箱体反吹前压差为1.2kPa,反吹后压差下降为0.45kPa。根据目前运行情况,结合柳钢本部干法布袋使用经验,预计该系统布袋寿命可达3年以上。

5.3 输灰系统运行情况

该干法除尘系统于2021年2月初至3月中旬高炉顶温持续偏低,进入干法除尘箱体高炉煤气日平均温度持续在85℃左右,最低时已接近75℃,个别极限时段低于70℃,2021年2月至3月高炉煤气干法除尘箱体运行温度如图7所示。在低温生产期间卸灰系统运行顺畅,未出现“堵管”现象,卸出除尘灰潮湿。生产1年时间内耐压埋刮板机和耐压斗式提升机未出现设备故障。

6 结论

经过一年多的生产实践,该干法除尘系统已取得了非常好的效果,净煤气含尘量超低(<0.9mg/Nm3)且稳定,并经受住了箱体煤气超低温工况的考验,整个系统设备零故障。事实证明,超洁净高炉煤气干法除尘技术是一项成熟、高效、可靠的技术,值得推广,同时也为其他高炉煤气干法除尘系统改造提供了参考。

7 参考文献

[1] 赵泽文,刘志刚,张洪波.柳钢高炉净煤气反吹清灰工艺改造实践[J].鞍钢技术,2011,1:52-55.

[2] 广西华锐钢铁工程设计咨询有限责任公司.机械式带压全密闭卸灰装置:中国,201721020332.1[P].2017-08-15.

(责任编辑:zgltw)