-

汤清华

(鞍钢股份公司)

摘 要 笔者通过鞍钢高炉改造与建设的实践,参与国内一些高炉事故分析与学习,结合近年来我国高炉出现的:开炉后不久炉缸炭砖温度升高,炉缸烧穿事故频繁,铜冷却壁寿命不长等现象的调查与分析,提出了结构上的一些共性问题,如:炉缸炉壳结构,炉缸环炭从热面到冷面存在水平通缝,冷却结构,炭砖使用结构及质量,铜冷却壁使用等方面的认识,与炼铁同仁讨论,以其引起重视,起到抛砖引玉的作用。

1 引言

我国生产运行的高炉近些来出现了十余座15~19年高效长寿高炉,为实现高炉高效长寿做出了示范。但发展很不平衡,离设计的15~20年寿命相差仍很远。如:一批1000m³级的高炉开炉几个月就出现环炭温度超限,投产 2~4年内数座高炉炉缸烧穿;数座 2000m³级高炉开炉也出现环炭温升高,被迫采取强制护炉措施,不是炉缸烧穿就是提前大修,成本攀升;更为痛心的是花大价钱购买国外高档炭砖砌进高炉,10年内也有7座2500~4350m³大型高炉在投产 3~9年内烧穿;目前高炉平均寿命还难于突破7年。另一现象是花高成本选用的铜冷却壁也没有达到预期目标,使用仅6-8年就磨损烧坏,被迫提前成段或整体更换。

造成上述现象其原因是多方面的,一些学者认为主要原因是:(1)炭砖质量不好;(2)制造与工程质量差;(3)冶炼强度过高;(4)入炉有害杂质超标;(5)高炉结构上的一些通病,应当属于天生不足。笔者认同这些分析,但现实表现出的主要是第(5)点。

2 炉体结构上的一些认识

2.1 炉缸炉壳结构沿高度不收缩,是圆柱体而不是圆椎台体的

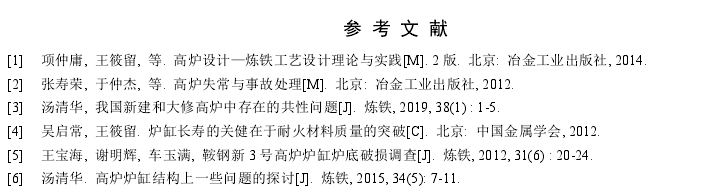

(1)炉缸直炉壳:见图1a,国内一批1080m³直炉壳炉缸高炉,没有长寿命的,某厂6座同样炉子,两年内烧穿3座,余3座也紧急大修。

(2)风口段收缩炉壳:见图 1b,一批 1780~2900m3高炉,开炉不久环炭温度飙升,不是烧穿就是寿命尚没超过8年。

(3)从铁口以上收缩炉壳:见图 1c,一些巨型高炉投产一年多环炭温度超限,采取降低冶炼强度和大剂量钒钛矿等护炉措施。

道理是显而易见,炉缸环炭在高炉投产后,炉缸产生了铁水,在铁水浸泡下的炭砖就像油漂在水中,比重不同轻者要上浮,(铁水比重/炭砖比重=7.6/1.55),当今众多圆柱型炉缸,靠的是炭砖与冷却壁之间的摩擦力来防止炭砖上浮,稍微上浮一点就造成砖缝逐渐变大,缝中钻入了 Fe、Zn 等,导热能力增大炭砖温度就会升高及炭砖加速侵蚀.如果是斜炉壳的话,有一种向下的分力来约束砖衬的上浮,磨擦力与斜面约束力共同阻止炭砖上浮,减轻砖缝变大;甚至在开炉不久就出现炉缸烧穿的高炉中,清理炉缸残物时发见很多整块炭砖。

还要注意的有:炭砖抗压强度是几十MPa,而抗折强度只有几MPa,紧靠冷却壁处的炭砖克服上浮是靠磨擦力,而同块炭砖内部同时受到上浮时所产生的剪切力,受力方向相反易使炭砖断裂。破损调查发现不论大、小砖砌筑的炉缸环炭都存在环裂,其原因是否与此有关,直得深入探讨。因此炉壳向上收缩应从炉底板位置开始才是正确的,有的从炉缸一段冷却壁开始收缩比不收缩的好,但不如从炉底板开始的好,这些都有生产实践得以证实的。

另外炉壳在风口段收缩,造成风口段的耐材衬太薄,进而使风口段冷却壁上部和炉腹冷却壁下部烧损;风口段斜炉壳的高炉又使一代炉役中风口中套不停地上翘,有的采用所谓自由陶瓷杯的炉缸,其风口中套也是整代炉役中不断上翘,如某开炉8年的1780m³高炉己经更换90多个中套,是风口数的 3.5 倍,没有一个是烧坏的,不能全部归责是钾、钠、锌害造成的,说明此段结构不合理,过去的高炉此现象不严重,因风口段的炉壳是直的,众多风口段为直的高炉很少出现中套不断上翘与变形的。

2.2 炉缸环炭从热面到冷面存在水平通缝

炭砖砌筑普遍存在的问题是,当前全炭炉缸炉底的高炉,不论使用大块炭砖还是小块炭单独砖砌筑的高炉,炉缸环炭都存在着水平通缝,在结构违背了建筑常识。如图1的a~c所示都是水平通缝。尤其是当直炉壳炉缸结构,陶瓷杯壁或开炉保护砖侵蚀掉或裂缝存在的情况下,铁水、锌蒸气等钻入砖缝后就出现炉缸环炭温度攀升,当锌以气态进入缝隙后,冷凝成金属锌块,又遇 CO2或水又氧化成Zn0,其后 ZnO又被C或CO还原成Zn,砖缝增大,铁水等钻入砖缝,结果造成炭砖侵蚀进一步加快。鲅鱼圈两座高炉建设时没有陶瓷杯壁,开炉不久环炭温度升高,采用大限产、强护炉等措施,勉强维持十年生产,这一点环炭温度升高了,想方设法降下来另一点又起来了,摁下葫芦起来瓢,生产操作者频于护炉,担惊受怕。

20 世纪50~60年代的高炉,综合炉缸炉底就不是这样的,当今为何去违背常识呢?当前我国高炉炉缸结构应利用新建或大修机会加以改进。看三个实例:

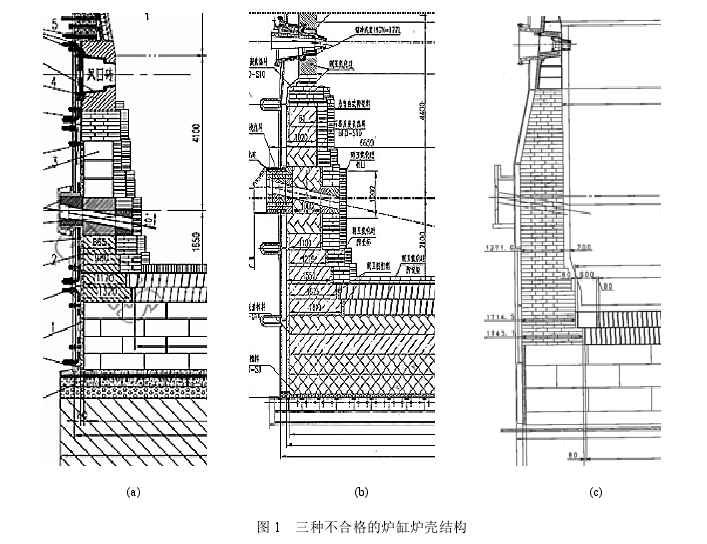

(1)是鞍钢 10 号高炉(2580m³)(见图 2a),1995年2月开炉,运行到 2008 年底受金融危机被迫停炉,2013年大修拆炉缸破损调查,环炭厚度仍在400mm左右,运行13.8年,单位炉容产铁10800t,实际还能生产几年。当时炉缸大块炭砖用的是自焙炭砖,考虑到自焙炭砖与冷却壁接触部位的温度低,自焙炭砖没有自焙烧的条件,外环采用一环小块炭砖砌筑,较早实现了大、小炭砖复合砌筑,应当说是歪打正着,实现了较长寿命。

(2)武钢几座 3200m³高炉(见图 2b),从第一段冷却壁开始到铁口上方的高度范围内采用大、小炭砖复合砌筑来阻断象角区域的水平通缝,该厂 3200m3以上高炉采用这一炉缸结构都做到了15年以上寿命。

(3)图 2c 是 DANIELI CORUS 设计的炉缸直径 8400mm的中型高炉,不仅炉壳从炉底板开始内斜,炭砖也从第一层满铺炭砖往上至风口组合砖以下,都是大、小炭砖复合砌筑,以阻断水平通缝。此3例值得借鉴。这些结构是采取了三道屏障来阻断炭砖的水平通缝,防止热面的铁水直接钻到冷却壁处。

2.3 耐材砌筑结构及炭砖质量

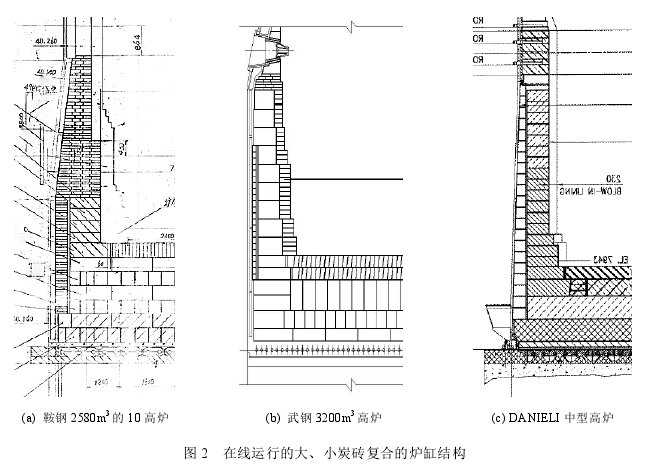

(1)除了2.2中的问题再看典型实例: 2008年至2019年国内发生 7 座 2500m³~4350m³大高炉炉缸烧穿,没有一座高炉超过9年寿命,这7座高炉中有3座高炉是使用UCAR炭砖,2座CGL炭砖,2座是NDK炭砖,都是引进世界上顶级水平的炭砖,全世界再也找不出更好的炭砖了。同时也说明不全是炭砖质量问题,应当说在使用结构上有不足之处。图3示出国外同一公司设计的两座高炉结构:

1)美钢联 Gary14 号大型高炉(见图3a),直炉缸炉壳结构,炭砖水平通缝投产不到4年炉缸烧穿(橙色点为烧漏处)。

2)其后改进了高炉设计(见图3b),采用斜炉壳、大小炭砖复合砌筑、 加上陶瓷杯实际上是3道屏降取得长寿的佳绩。

(2)炉缸环炭不能太薄有的高炉炉缸环炭厚度有的只有550mm 太薄,薄壁炉衬结构不应当指炉缸炉衬,而是指炉腹以上部位,建议炉缸环炭铁口区域厚度不能小于1400mm,炉底炭砖在2000mm 左右。UCAR 的设计赞成薄壁环炭,是因为 NMA、NMD 都是不焙烧炭砖,要在高炉中来焙烧。

(3)坚持好传热的顺序:

1)炉底炭砖由下至上,其导热系数由大至小。但当前最下层满辅石墨炭砖是否需要把导热系数做到100W,造价高且功能过剩,做到30W应当是够的。

2)炉缸环炭砌筑由冷面至热面,其导热系数也应由大至小,靠近冷面及铁口组合炭砖不宜用UCAR的NMD,它是靠添加人造石墨来提高导热系的不焙烧炭砖,石墨易渗入铁水,钻铁以及炉役后期炭砖侵蚀速度会加快。宝钢 3 高炉当年第一代炉役其NMD用得极少,是很有力的证明。

3)对微孔炭砖和超徽孔炭砖的导热系数不宜要求过高,炭砖厂家为了达到合同值就大量添加电极石墨来满足高导热系数,而添加的石墨又易渗入铁水造成炭砖熔损加快。应重视其他指标的规定。

4)消除中间热阻层,炉缸炭砖砌筑中的炭素捣料层因施工难度及规范上不足,加之高导热的炭捣料质量不佳,往往达不到要求,反而成为了热阻层,有碍热量的传导,危害甚大。应加强炭捣料的生产和施工方法的认识和管理,特别要创新生产出高导热高致密的浇注料。

5)从一些炉缸烧穿和铁口烧穿的实例看,还有一不足之处就是全炭炉缸炉底的高炉铁口组合砖反而采用导热能力差的高铝质砖,而此处的冷却壁又采用铜质的,自相矛盾。过去的综合炉缸炉底结构的高炉铁口虽采用高铝组合砖,其铁口框架内有三块偏水箱相配合的。

(4)我国炭砖的生产质量(略)。

2.4 炉体冷却结构

(1)水质:我国长江和珠江流域的地表水其硬度低,过去的高炉基本上可采用开路工业水冷却,但现在这些地区地表水总硬度超过 220mg/L,不宜直接引用了,需和北方等地区一样经处理改成软水或工业除盐水,为节约用水应改成闭路循环或联合闭路循环冷却系统。说明我国地表水质在恶化,不能直接用于高温炉窑的冷却器冷却用水。

(2)水速:众多运行高炉炭砖温度超标后采用增加水量、提水速、降低进口水温都取得护炉的好效果,新建或大修高炉的冷却水速仍应保证大于 2.0m/s,且对炉役后期还要留有余地。某高炉的铜冷却壁已使用22年没损坏,其冷却水速高出它企业50%,新建的大型高炉水速己提到 2.5~2.7m/s,应当说是长寿基础条件。

(3)冷却壁结构:

1)炉体冷却比表面积或冷却壁冷却比表面积:炉壳外部喷淋水冷却和夹壳式水箱冷却,这两种冷却形式其冷却比表面积可达 1.0。其他冷却形式的冷却比表面积都小于 1.0。我国高炉在炉壳内安装冷却壁,业内普遍使用的计算方法简化成:πD/管间距(通水冷却水管周长和两冷却水管间距之比,取等高度),明显的是冷却水管的热面和冷面都考滤进来了,其冷却比表面积较前两种冷却形式要小一半。

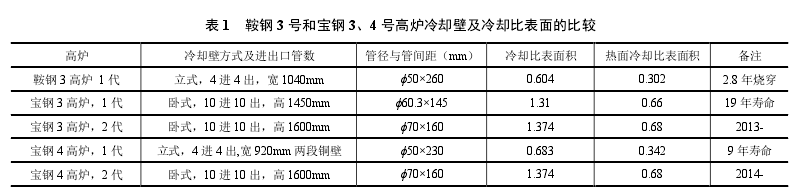

2)我国当前这种4进4出的竖式冷却壁存在两个不足:一是冷却比表面积小;二是炉壳开孔强度低,使得高炉炉壳越来越厚。见表1的举例。

3)由表1可看出宝钢3号高炉使用的弧形卧式10进10出水管形式的铸铁冷却壁,有冷却壁冷却比表面积大,炉壳开孔强度好的优点,值得在炉缸部位推广应用。鞍钢3号高炉冷却比表面太小是造成开炉 2.8年炉烧穿的主要原因之一,宝钢4号高炉第一代炉役开炉不久炭砖温度超标难于控制,强化护炉也只能运行9 年不得不提前大修炉缸。

4)宝钢在湛江高炉炉腹及以上区域采用冷却水管为6进6出竖式球墨铸铁冷却壁,从2015年开始己成功地使用,尚无一损坏。不仅替代了铜冷却壁,且也取代了传统的双排冷却水管铸铁冷却壁,其冷却比表面达到了1.2,同时很好地解决了炉壳开孔强度变差的限制。这一创新值得学习,推广和应用。

3 改进铜冷却壁设计与安装方法

(1)铜冷却壁导热能力强,但其延伸率大,易变形,在炉内被磨坏和剪切、拉断水管,我们的安装技巧尚没全面掌握,铜冷却壁不能太长,应取铸铁壁的上限值。

(2)炉腹角进一步缩小对提高铜壁寿命有利。

(3)努力消化和优化安装技巧。

(4)足够的冷却比表面积和水流速度。管间距在210mm 的铜冷却壁,采用圆孔与椭圆孔的通道相差甚大,如当前50mm圆孔通道面积是 30mm×85mm 椭圆孔的通道面积98%,但冷却壁冷却比表面积比分别为0.748和1.945,相差2.6倍,相同水速的条件下,比表面积越大者壁体温度越低,也越易形成渣皮,风口的冷却水量和水速(4.0m/s)远大于冷却壁,这是值得讨论的,沙钢2500m³炉子铜壁的水速大于它高炉水速 50%。建议铜壁水速在 2.5±0.2m/s 水平。

(5)提高冷却壁壁体与镶嵌耐材的结合强度。

4 结束语

实现高炉高效长寿是一系统工程,需多学科、多工序的联合攻关,优化高炉设计是实现高效和长寿的第一基石。笔者仅从现场实际中提出高炉建设设计中应重视的部分问题,道理上没深入分析,供同仁们参考。生产第一线的同志,不能只注重制造、安装质量和操作维护水平,更应注意设计和选型最基本的环节,减少高炉先天不足。建设出一批经得起考验的高效长寿高炉,组建出中国长寿高炉的“标准”炉型,扭转长期疲于护炉和担心烧穿的局面。

(责任编辑:zgltw)