-

陈那港,张卫华,李志刚,沈洪流,张豫

(芜湖新兴铸管有限责任公司炼铁部,安徽芜湖 241000)

摘 要 芜湖新兴高炉铁水罐铁损率从第一座1280高炉开炉以来一直居高不下,最高时高达4%,采取了一系列高炉操作及外部环境的积极降损手段,一年多时间两座高炉同时生产时下降到0.7%历史以来最佳的水平并保持至今。经过研究源头入炉原燃料成分稳定到改进铁水罐罐嘴等一系列的生产实践,在保高炉顺行同时大幅度降低了铁水罐铁损率,回收了绝大部分铁素并取得了很好的效益。

关键词 铁损率;降损措施;生产实践;效益

1 前言

芜湖新兴铸管有限责任公司(以下简称芜湖新兴)地处芜湖市郊长江边,长江沿岸的梅雨季节雨水比较多,特别是长江以南地区,降雨量大、每年6-8月,露天料场的块矿、球团、落地烧、原燃料过于潮湿造成入炉水分波动大,铁水物理热和化学热波动较大,铁水流动性波动粘罐及雨天露天铁水罐表面及边缘温降、铁水罐大罐嘴积铁情况、下道工序翻罐时间长,造成铁水罐粘罐严重,铁水罐铁损率居高不下。炼铁部两座1280m³高炉自2012年及2013年投产以来,根据高炉生产情况一直保持20-22个120吨的铁水罐在运转,最高一座1280高炉生产就投用了28个铁水罐。众所周知:铁水罐投用越多,铁水粘罐铁水罐铁损越大。铁水罐铁损率的高低直接制约着当月吨铁成本的完成,所以快速降低高铁水罐铁损率是芜湖新兴炼铁部乃至整个铁前的重头戏之一。

2 优化入炉料质量

2.1 强化上道入炉料结构

由于目前资源条件变差,优质矿减少,原燃料波动大,烧结矿与焦炭质量下滑,对高炉顺行与稳定产生很大的影响,这是对降低铁损最大的影响[2]。

芜湖新兴炼铁分厂两座1280高炉配加混合矿炉料结构搭配的结构为:75~85%烧结矿+10~15%落地球+5~10%生矿(包括烧结混匀矿最高比例高达15%),两座炉的矿批37500 - 40500kg,焦批8250 - 9200kg,负荷4.2 - 4.8,高炉根据炉况的顺行度及中心气流及边缘气流调整布料器的角度。为了防止铁水热量和成分波动则需稳定炉况波动,从而必须抓好源头上道工序原燃料质量,提高烧结矿的转鼓强度及抓好筛分减少小粒度(<5mm)烧结矿入炉。从原来每天1次的抽查转鼓强度改为增加到2次/天,以确保每批次入炉烧结矿强度在内控标准内。加强对干熄焦、水熄焦强度和粒度、槽下筛子的检查频次,避免小粒度焦丁(<10mm)混于焦炭中入炉,单送料场筛分后分级入炉。

高炉操作在净料入炉条件下确保高炉骨架及良好的透气性同时,配加氧化球团和生矿,生矿在料场使用10mm的筛子先筛分一次,在槽下入炉前再筛分一次,确保入炉粉末筛净。考虑到江南地区多雨水,新建封闭厂房用来临时储备筛分的块矿和干焦。生矿水分过大时,摊开让水分蒸发两天再翻过来烘干确保块矿水分降到6%以下,必要时配加热烧结矿混匀后筛分效果较好,减轻入炉原燃料的粉末量。好的物料加上精心操作及创造良好外围条件,良好的料柱透气透液性确保了稳定的炉况产出的铁水成分波动在内控标准内,同时产出的铁水流动性好渣铁容易分离,粘沟粘罐的情况较轻,铁损最低[1]。

普通矿高炉的炉渣粘度低, 流动性好, 渣铁分离良好, 炉渣带走的铁较少, 铁损一般在2%[3]左右。

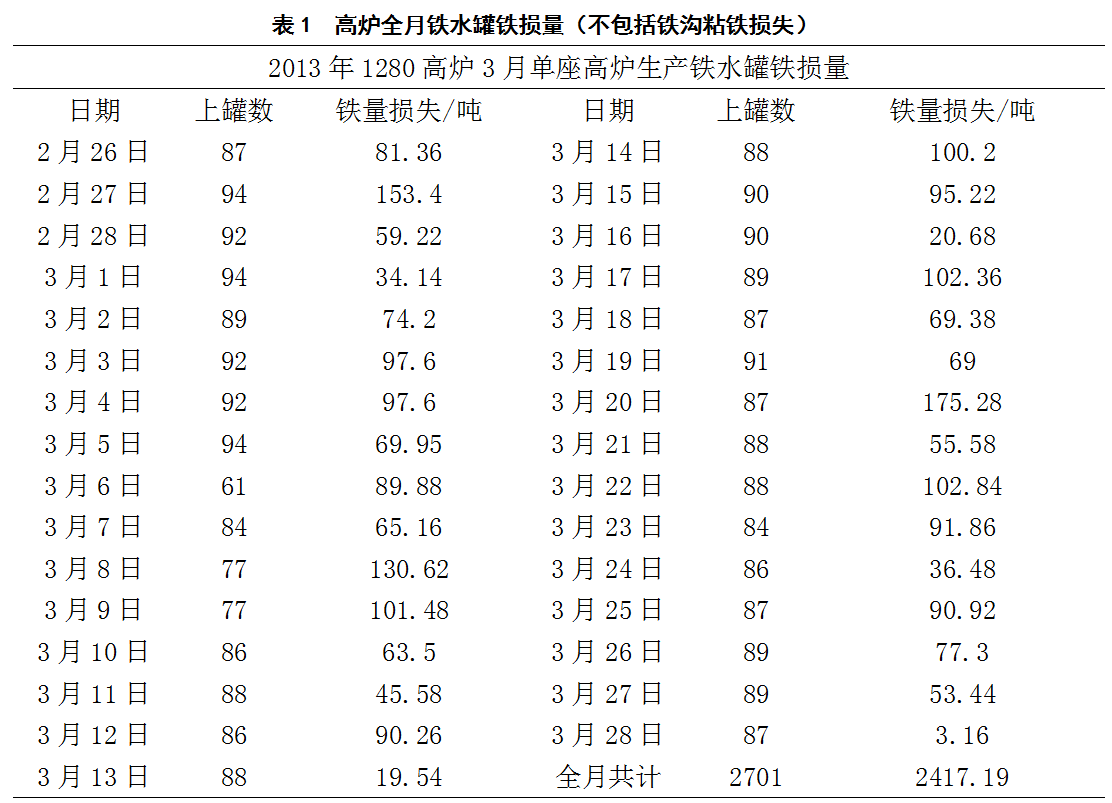

以上全月铁水罐的铁损率跟高炉操作情况及铁水成分密切相关,炉况顺行铁水流动性好,铁损率低;反之则铁损高。2013年3月只有一座1280高炉生产时,产量11.739万吨,日均用罐数88罐,铁损77.97吨;铁损率达2.059%(未计高炉铁沟扒出铁损量,两边出铁沟日均约5吨),若加上高炉铁沟铁损量,则铁损率为2.19%。

2.2 提高入炉料温度

芜湖新兴铸管新厂因场地有限,老厂区的球团厂无法搬迁至新厂区,入炉熟料球团全部外购。从提高入炉干焦量、烧结矿出矿温度、热烧结矿混匀块矿提高入炉块矿温度及降低生矿水分,避免入炉料中水熄焦和生矿蒸发带走的热量,避免顶温和除尘管道受到影响。

提高入炉干焦量方法如下:1、焦化生产的干焦约2700-2800吨入炉多出200吨干焦存筛焦楼焦仓,剩余的每天约有150-200吨的水焦外排落地。2、根据焦化水焦干焦的生产情况,若生产干焦不足需要临时补充宁可进落地干焦,加大干熄焦筛分焦丁的使用量,炼铁返焦粉量300-350吨/天,焦化焦粉和焦丁250-300吨/天。以芜湖新兴高炉操作实践证明:焦批每批料水熄焦配比不超过2吨,湿干焦比例控制量在20%以下对炉况影响不大。

提高入炉烧结矿的出矿温度方法如下:1、确保人员对环冷机下料口的烧结矿温度实时监测,确保出矿温度控制在耐热皮带温度180℃以下,芜湖新兴烧结工序实践夏天开4台环冷风机能将出矿温度控制150℃以下,冬天根据天气情况开3台环冷风机即可满足要求。2、减少落地烧搭配比例,越少越好,少搭或不搭落地烧全部消耗机烧能达到较好的配料结构。

提高生矿的入炉温度及降低水分方法如下:1、根据生矿来源情况,根据环保要求,生矿在装船前及过程均喷水雾及打水降低扬尘异常外排,实物矿粉易于分离,则直接在料场筛分,不能分离则采用下部措施。2、生矿过潮,实物矿粉不易分离,粉料堵筛眼现场无法筛分则采用皮带热烧结矿按比例混匀后再筛分,人为提高入炉混匀烧结矿的生矿,此法操作简单见效快不堵筛眼降低工人劳动强度提高入炉生矿配比。

3 外围环境对铁水罐铁损率影响

3.1 检修复风铁水成分对铁水罐铁损率影响

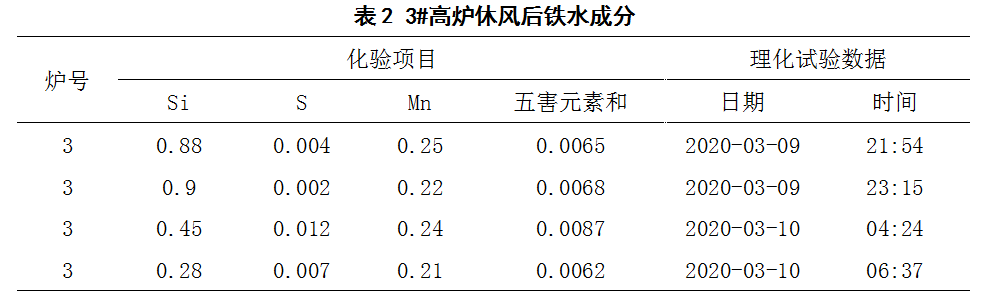

高炉遇到突发内外部设备故障及年度检修、长时间抢修等情况复风后铁水成分波动较大,对铁沟及铁水罐等铁量损失较多,近期高炉长时间休风后铁水成分如下:

3炉计划检修13个小时后复风铁水主要成分Si和S波动较大前两炉硅高硫低后续炉温往下走硫磺回升,对应的铁水罐皮重有所增加(28#罐皮重涨8.15吨、26#罐皮重涨17.45吨、18#罐皮重涨22.7吨),后续皮重随着炉温逐步往下降,后续跟踪的皮重(28#罐皮重从8.15→3吨、26#罐皮重从17.45→17.25吨、18#罐皮重从22.7→8.45吨)。冬天及梅雨天气督促炉前增加了铁水保温剂的覆盖率,定期安排人员检查保温剂的覆盖情况。

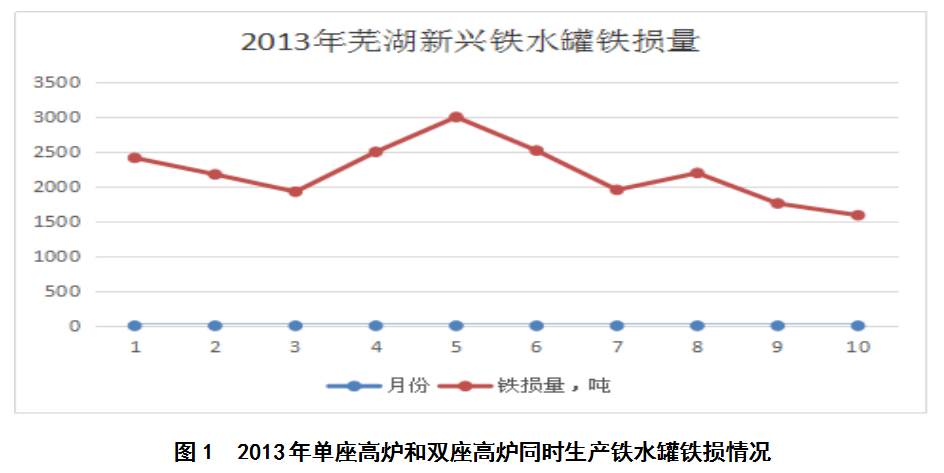

2013年3月28日22:56分芜湖新兴炼铁部第二座1280高炉点火投产后,28个铁水罐全部投用,3月28日前铁水罐的铁损量是一个分水岭。3-12月高炉铁产量分别为:11.739 → 18.792 → 18.766 → 20.455 → 18.381 ↓ → 18.027 ↓ → 19.505 → 21.823 → 22.504 → 21.855万吨。两座炉子经过多方面的采取措施及外围保驾攻关,铁水罐铁损率逐月分别为:2.059% → 1.160% → 1.028%→ 1.224% ↑ → 1.625% ↑ → 1.4% → 1% → 1.01% ↑ → 0.783% → 0.728%。图1所示:铁水罐铁损炉从3到5月一路下行,6-7月一路上涨达到峰值,后一路下跌到年底。而7月份3炉外围条件和设备事故频发,短时间多次休慢风对高炉炉况及铁水成分都产生极为恶劣的后果。而事实证明确实如此:7月3日14:41分3炉煤气管道漏煤气,退透平处理;7月6日7:35-16:16分1炉风机跳电,渣灌风口小套,紧急休风更换处理;7月13日2:08分3炉冲渣沟电缆线烧毁,脱水器停止工作紧急停氧减风放干渣配合。7月17日1:42-2:38分,3#高炉风机跳电,造成2#风口小套灌渣休风更换处理。外围的事故频发造成了高炉的铁水罐铁损率极速上涨!

因此炉况的顺行度直接决定着铁产量及铁水成分和铁水罐铁损率,成反比关系!

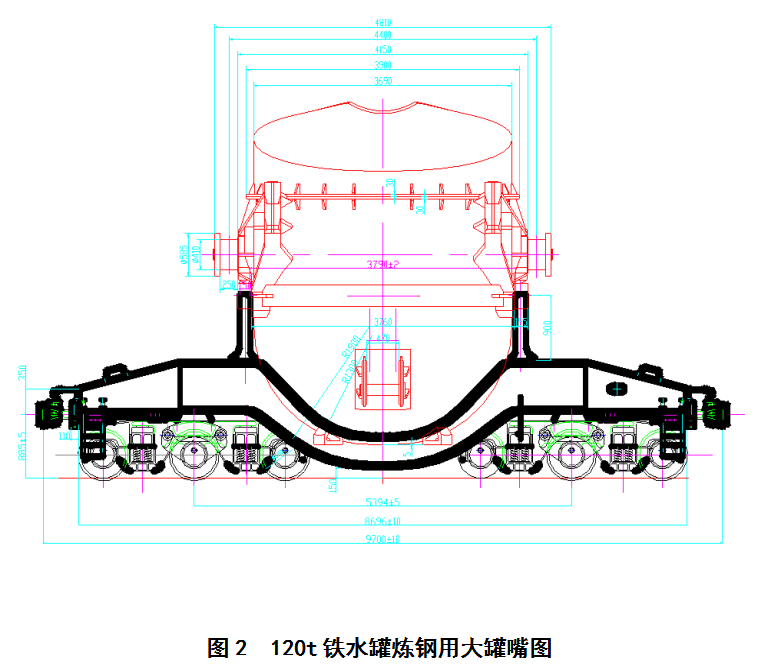

3.2 铁水罐嘴尺寸对铁水罐铁损率影响

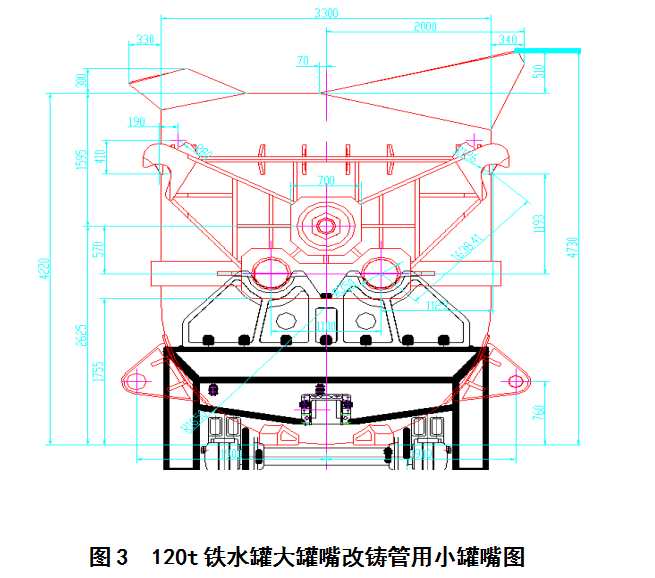

最初采购的28个铁水罐都是大罐嘴式的,因铸管部混铁炉浇筑沟长度位置所限,铁水溜槽距离短,大罐嘴在天车最初起钩时铁水大量从罐嘴边披出外溢到铁水和马槽周边,既造成铁水浪费(飞溅到外部铁水与沙子和杂质混合只能当废渣铁处理)又有严重的安全问题和环保冒烟异常排放。

现场观察大罐嘴式在铸管部混铁炉翻铁喷溅情况后,前期根据铸管混铁炉翻铁喷溅情况将2个铁水罐的大罐嘴(宽嘴型)改为小罐嘴(尖嘴型)。铸管混铁炉天车点动起钩,以降低铁水在罐中来回晃动的幅度,降低罐边粘铁的损失及溢出隐患。效果较好且回收了此部分铁素还消除了安全隐患,增加改6个小罐嘴的铁水罐并对改过的铸管铁水罐进行跟踪。对每罐进行检查跟踪记录,发现有结壳及有渣量时做好记录,要求铸管及时翻铁回皮送铸铁处理,保证铁水罐能减少结壳罐数和回收铁水热量及铁量,做好铁水罐跟踪记录及罐嘴检查记录。

3.3 回收铁素降低铁水罐铁损

使用过两炉次以上的增硅脱硫铸管铁水成分的铁水罐,残渣需及时铆扣处理干净否则罐中的渣子进入混铁炉中影响到产品质量,但在扣渣的过程中将铁水扣出则会造成铁水罐铁损增加。需回收此部分罐边铁及大块铁。扣渣过程中不能将铁水扣出,为了保证下道工序对铁水成分及物理热的要求,每次回吃的罐边铁及大块铁不能超过2吨,即控制在2%以内,降低铁水罐铁损回收成本。

4 效益测算

经过铁水罐铁损攻关组从源头上采取了一系列的入炉料质量控制、铁水生产过程控制及对铁水罐罐嘴的改造等取得了可观的安全效益、环保效益及经济效益。

4.1 安全效益

因地制宜的采用了新型铁水罐嘴后,未再发生过铁水落地烧坏铸管铁水罐及火车铁轨造成停产等事故,取得了很好的安全效益。

4.2 环保效益

在环保日趋严峻的条件下,采用了新型小罐嘴铁水罐后,未再发生过因铁水落地造成异常排放环保事故。

4.3 经济效益

4.3.1 抓源头及过程降低铁损效益

在抓好入炉料质量及提高出矿温度同时,从出铁主沟开始,过程到终端进入铁水罐中,炉况顺行铁水流动性好且铁口流量稳定,每座高炉铁水粘沟率0.1-0.2%,每座高炉按4吨/天的铁损量计算,当期吨铁含税单价为2595元/吨。实践和铁损统计数据证明:一天回收2595元*4=10380元,一年回收10380*350=363万元(刨去年度计划检修时间)!共计全年降低成本363万元。抓源头及过程控铁损降本增效成绩显著!

4.3.2 改造小罐嘴铁水罐降低铁水罐铁损取得效益

改造过的小罐嘴较比大罐嘴具有铁水流速快、对罐嘴边缘冲刷比较厉害同时因罐嘴的面积小不易粘铁等优点,唯一缺点就是翻铁时间长没有大罐嘴铁水罐翻铁速度快。但铸管车间具有300吨的混铁炉存储空间,不同于炼钢铁水罐一罐到底的生产模式,小罐嘴满足铸管生产需要,经过改后小罐嘴回收铁水罐铁损月均1285吨,且铁水罐罐貌良好未发现结底结壳现象。每个小罐嘴改后较比之前未改的大罐嘴铁水罐批出来的铁水回收约有0.2-0.4吨/罐次。全月对改造过送铸管的小罐嘴的铁水降本增效,铁水罐铁损回收增效显著!

5 结语

抓好原燃料入炉质量,优化炉料结构能保证良好的炉况和稳定的铁水成分,有效降低铁损率。人为提高入炉原燃料温度降低物料水分能有效降低铁水罐铁损率。关注高炉生产所需的外围条件,遇到突发情况及时处理避免高炉长时间休慢风是降铁损率的首要工作。根据实际情况对铁水罐进行必要改造也是有效降低铁损的一个重要因素。在高炉炉况顺行时回吃消化部分铁水罐铁损变废为宝是降低铁水罐铁损率的一方面并能取得很好的安全、环保、经济效益!

6 参考文献

[1] 韩廷,李伊辉,刘子铜.承钢2500m³高炉降铁损研究.河北冶金,2014,8:8~9,32.

[2] 蒋大军,杜斯宏,宋剑,何木光.攀钢高炉冶炼钒钛磁铁矿降低铁损的生产实践.冶金丛刊,2014,1:32-34,50.

[3] 付卫国,林千谷,饶家庭,谢俊勇,谢洪恩.降低攀钢高炉铁损技术措施分析.钢铁,2010,8:16-19.

(责任编辑:zgltw)