-

许满兴

(北京科技大学)

摘 要 本文论述了膨润土作为铁矿球团粘结剂的作用和存在的问题,论述了膨润土的合理用量和应用代价,论述了复合膨润土的技术特征及应用试验情况,最后对复合膨润土的应用效果进行了对比分析,提出了复合膨润土具有广泛的应用价值的结论。

关键词 膨润土的作用 复合膨润土 应用试验 效果分析

1 膨润土对铁矿球团的作用

铁矿粉造球离不开水和粘结剂,膨润土是国内外铁矿粉造球用得最普遍和最广泛的粘结剂。膨润土由于具有润湿性(很高的吸水性)、膨胀性(高度的膨胀倍数)和胶体性(强烈的粘结作用)三大特性。使其在铁矿粉造球过程中具有三大作用:

1)提高生球、干球和成品球强度

膨润土具有很高的比表面积,即高度的分散性,可将铁精粉在造球、烘干和焙烧过程中将其颗粒紧紧地拉在一起,缩小精粒间的距离,使其具有提高强度的作用。

2)提高生球的爆裂温度

膨润土能降低湿球在干燥过程中水的蒸发速度,同时能迅速提高干球的强度,因而能显著提高生球的爆裂温度,但不同质量的膨润土对不同铁精粉球团,提高爆裂温度的程度均有区别。

3)对成品球的还原膨胀和低温粉化具有一定的抑制作用

铁精粉与膨润土混合制成的球团,常规会降低1%-2%的气孔度,同时会提高成品球的强度,这两者均会导致成品球还原性有所降低,还原性的变化起到对成品球的还原膨胀和低温还原粉化抑制作用。

2 膨润土对球团质量的负面影响

膨润土的主要化学成分是SiO2和Al2O3,据对我国九省市24种膨润土化学成分的统计计算,SiO2含量平均值为62.39%,扣去烧损后平均值为69.64%,Al2O3含量平均值为16.55%,扣去烧损后平均值为18.475%。高炉炼铁追求的是高品位低渣量含铁原料,因此球团矿作为高炉炼铁的原料,要求其在生产过程配加膨润土越少越好,膨润土对球团矿质量的负面影响主要表现在以下几个方面:

1)降低成品球的含铁品位

生产中配加1%的膨润土会降0.6%的铁品位,根据实际计算,不同铁精粉的品位下降数值不止0.6%,例如,64%,65%,66%,67%,68%品位铁精粉混料时配加1%,2%,3%,4%的膨润土,每增加1%的膨润土,成品球的含铁品位分别下降0.62%,0.63%,0.64%,0.65%和0.66%。

2)增加成品球SiO2和Al2O3含量

根据我国膨润土主要化学成分的计算,并且扣去烧损后的数值,每配加1%的膨润土,不仅增加0.6%的SiO2和0.15%的Al2O3含量,实际上,每增加1%的膨润土,SiO2的增加为0.6964%,接近0.7%,Al2O3的增加为0.18475%,接近0.185,造成成品球质量下降,成品球的含铁品位下降和SiO2, Al2O3含量升高,直接表明成品球质量下降,同时会引起球团矿的冶金性能下降,影响其在高炉内的行为。

3)降低成品球的经济价值

近几年全国球团生产膨润土的配加比例为2.0%左右,依据上面两项的计算数值,对66%品位的铁精粉生产球团矿而言,会降低球团矿的含铁品位0.64×2=1.28%,SiO2含量增加0.69%×2=1.39%,Al2O3含量增加0.185%×2=0.37%。成品球每吨损失:18×1.28=23.0元,SiO2和Al2O3含量的增加会造成高炉炼铁渣量增加,高炉生产产量下降,燃料比升高。(按目前市场价,66%品位的铁精粉其1%的品位价值不低于18元)。

3 复合膨润土的优势及改善铁精粉造球性能的作用

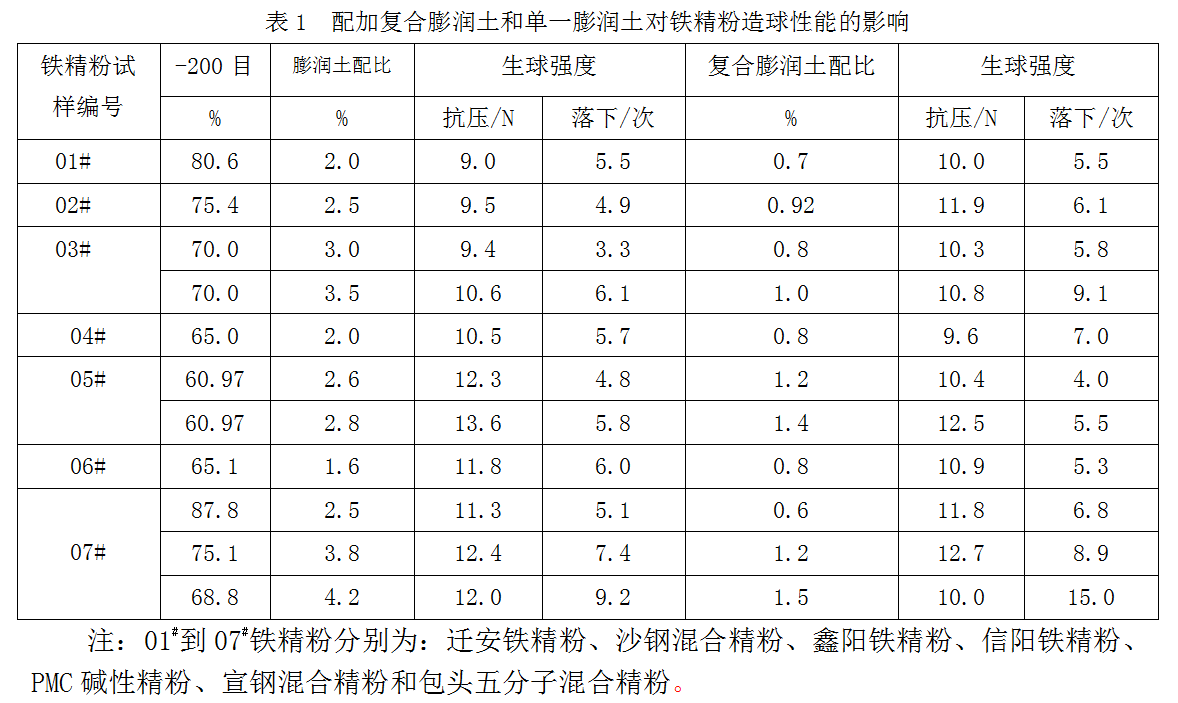

复合膨润土是重在发挥有机粘结剂(CMC)对铁矿粉成球具有良好的改善作用,CMC按一定比例与膨润土混合,能显著降低膨润土用量,已有的研究表明,使用复合膨润土比使用单一膨润土能降低膨润土配加量的50%~75%,几种铁精粉配加复合膨润土,粘结剂配加量的增减变化列于表1。

由表1大量的试验数据可见,使用复合膨润土造球降低粘结剂的用量效果是显著的,但也不是所有条件下都适用。对于膨润土用量低于1%的造球的就没有必要采用复合膨润土,毕竟复合膨润土的价格高于一般膨润土的价格。只有当造球配用膨润土超过1.5%才有必要。经测算,实际生产中膨润土配比为1.5%时,改用复合膨润土吨球团矿有8.84元的效益;当实际生产中配加膨润土的比例为2%时,采用复合膨润土,吨球能产生16.42元的效益。球团生产随着配加膨润土比例的增加,使用复合膨润土的经济效果越显著。

4 复合膨润土的技术开发及应用价值

党的十九大的胜利召开,为我国钢铁工业发展指明了绿色发展和高质量发展的方向,描绘了美好的愿景。复合膨润土技术开发及应用正是贯彻十九大精神,推动我国球团矿生产朝着绿色发展和高质量发展的正确轨道前进。多年来国外球团矿生产配用粘接剂的比例控制在0.4%~0.8%的范围内,也就是说生产一吨球团矿配用4千克到8千克的粘结剂;近几年我国球团矿生产粘接剂的配用比例也有低于10千克的。像鞍钢、唐钢的球团厂膨润土的配用比例已降低到8~10公斤/吨的水平,最低的宝钢炼铁厂球团已达到3.091千克/吨球的水平;但大多数钢铁企业还处于20kg/吨左右的水平,个别企业还有超过30kg/吨球的。2018年全国平均水平为19.53kg/t,可见我国球团生产配用膨润土的量远高于国际水平,正因为如此我国球团矿生产推广应用复合膨润土技术有一个较大的发展空间。

总结多年来复合膨润土的技术开发和应用具有以下几个方面的价值:

1)提高和改善球团矿的质量

具体表现为有效提高成品球的品位,降低成品球的SiO2含量。通过计算得出每降低1%的膨润土,可提高成品球含铁品位0.62%,降低成品球团矿SiO2含量0.6964%。由于SiO2含量降低,可有效改善成品球的还原性和软熔性能,据统计成品球每降低1%的SiO2含量,成品球的900℃还原性可提高6%以上,从而改善球团矿在高炉下部的透气性,提高球团矿的冶炼效果。

2)降低球团矿的生产成本

提高球团矿的生产效益。通过计算得出,球团矿生产每降低1%的膨润土配比,可降低生产成本11.16元/t,目前球团矿提高1%的含铁品位,可增加生产效益18元/t。

3)提高成品球的含铁品位和降低二氧化硅含量

高炉炼铁可增加球团矿的配比,瑞典国家高炉采用100%的高品位球团矿冶炼,创造吨铁150千克渣量,450千克低燃料消耗的世界先进纪录。

5. 结论性意见

由以上的讨论和计算分析,可以得出如下结论性意见:

(1)复合膨润土是膨润土与羧甲基纤维素(CMC)的混合物,复合膨润土的质量不仅与CMC的粘度系数和配比有关,也与膨润土本身的质量优劣有关。

(2)球团生产配加膨润土每增加1%,成品球团矿的含铁品位下降0.62%以上。SiO2含量将增加约0.7%;Al2O3含量增加约0.185%。

(3)复合膨润土用于球团生产能显著降低膨润土的配加量,一般能降低膨润土配比50~75%,继而提高成品球团矿的含铁品位、降低SiO2含量,改善生球和成品球团矿的质量,改善成品球的还原性和软熔性能。

(4)复合膨润土应用于球团生产能显著降低球团生产的成本,提高商品球团矿的经济效益,在目前市场条件下,每降低1%膨润土用量可降低生产成本11.6元/t,对高炉炼铁还有降低渣量,提高高炉炼铁产量、降低燃料比的效益。

(5)复合膨润土技术的应用和推广有利于发展我国高品质球团矿生产,贯彻落实十九大绿色发展、高质量发展钢铁工业的战略方针。

(责任编辑:zgltw)