-

郭培民赵 沛庞建明曹朝真

(钢铁研究总院先进钢铁流程及材料国家重点实验室)

摘 要 分析了主要的熔融还原炼铁流程。COREX采用预还原竖炉+熔融气化炉的纯氧炼铁流程已经工业化但吨铁焦炭量维持在250kg左右的水平吨铁燃料比达到 1000kg。FINEX采用多级流化床+热压块+熔融气化炉+煤气脱除CO2循环使用的纯氧炼铁流程可直接处理粉矿吨铁燃料比为800kg左右,吨铁焦炭使用量在200kg左右不过FINEX工艺复杂效率低仍在进行工业化试验。HISMELT试图采用一步法直接熔融还原粉矿难度大指标与预期相差较大尚处在技术攻关阶段。可见目前的熔融还原炼铁流程离低能耗、低污染的炼铁目标相差甚远最大的问题是预还原矿粉(球团)的低温还原性能差提高铁矿的低温反应性能是熔融还原炼铁走向成功、高效、环保的关键所在。

关键词 炼铁;熔融还原;绿色冶金;COREX;FINEX;HISMELT

0 引言

钢铁产品是人类社会最主要的结构材料也是产量最大、覆盖面最广的功能材料。2007年我国的粗钢产量约4.9亿t/a生铁产量4.6亿t/a遥遥领先于其它国家。然而,钢铁工业又是资源、能源密集型产业资源、能源消耗大排放量大。

高炉炼铁主要包括原料造块 (包括烧结、氧化球团)、焦化、高炉主体。单原料造块一项吨铁能耗就达到100kg标煤;炼焦工序的吨铁能耗需要 65kg标煤;高炉主体吨铁燃料比在510kg左右在考虑尾气能量回收利用情况下能耗也在450kg左右。因此,每吨铁水的净能耗达到615kg左右而一次能耗超过700kg标煤。

由于高炉炼铁系统的高能耗、高排放长期以来冶金界一直在开发无焦或少焦的非高炉炼铁流程。

2007年我国宝钢引进了1套 C-3000非高炉炼铁工艺开创了我国非高炉熔融还原炼铁先河不过运行1年来并未取得预期的节能减排效果。除此之外我国还有数套煤基直接还原铁工艺主要为回转窑、隧道窑等也均属于高能耗、高排放的炼铁工艺。

1kg标煤折算CO2排放量为2∙277kg4∙6亿t铁水CO2排放量达到 7∙33亿t。在所有行业中钢铁工业CO2排放量仅次于电力。

温室气体特别是CO2的大量排放是气候变暖的 主要因素控制和减少CO2排放是人类社会面临的紧迫任务。在京都议定书受控的六种温室气体中虽然CO2温室效应最低但人类社会活动所产生的数量最大且降解时间长约占温室效应的60%。迄今为止 最大的CO2排放源是化石燃料燃烧时的碳氧化约占人为CO2排放总量的 70%~90%。中国CO2排放总量仅次于美国居世界第二位。

除了CO2排放外炼铁过程还产生大量有害气体烧结工艺 SO2、NOx排放是个难题焦化工艺不仅产生SO2还产生有机有害气体(如苯、酚等)。2007年我国炼铁行业的SO2排放量达到700万tNOx的排放量达到 322万t。 熔融还原目前主要有COREX、FINEX、HIS- MELT流程等实现工业化的仅有COREX流程FINEX流程正在进行工业化试验HISMELT流程还在进行中试。为了更好地发展熔融还原炼铁流程有必要更加全面地掌握现有熔融还原流程的现状与发展水平[1-12]。

笔者在十几年的非高炉炼铁技术研究中一直在关注、研究与推进熔融还原炼铁事业的发展在此将对主流熔融还原工艺作一分析为更好地认识、消化、引进、创新熔融还原奠定基础。

1 COREX流程

1∙1 COREX流程基本情况

迄今为止可以进行商业化生产的只有COREX20世纪70年代末形成该工艺的概念流程由德国Korf公司和奥钢联(VAI)合作开发1981年在德国克尔(Kehl/Rhine)建成了年产 6万t铁水的半工业性试验装置(即KR法)先后进行了6000h的各种试验证明了工艺的可行性。1985年4月VAI与南非依斯科尔公司签约决定在Pretoria厂建造一座C-1000型的COREX装置年产铁水30万t1989年11月10日正式投产。这是世界上第一套COREX熔融还原生产装置。经过约一年半实践生产渐趋稳定从1991年3月起已经可以高于设计能力10%稳定地运行。接着该技术在世界上进一步推广第二套C-2000型COREX装置于 1995年 11月在韩国浦项(POSCO)建成投产;第三套C-2000型于1998年12月在南非萨尔达纳建成投产;第四、第五套C-2000型分别于1999年8月和2001年4月在印度京德尔公司建成投产。目前,除了第一套C-1000因原料运输成本过高而关闭外其余 4套C-2000型COREX装置都在生产运行中。2005年宝钢向奥钢联引进COREX技术并进一步扩容为C-3000将其设计产能从 80万t/a扩大到 150万t/a已于2007年11月出铁这是世界上第一座大型的COREX炼铁炉。

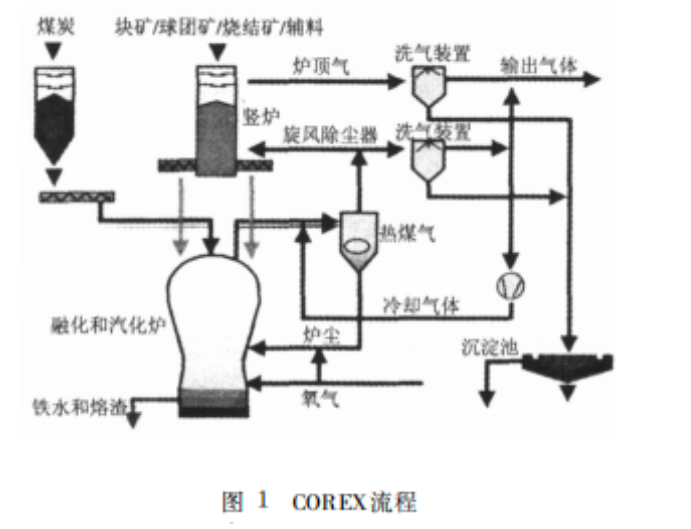

COREX技术发展至今移植大型高炉的成熟技术逐渐增多如耐材配置、冷却装置、局部的炉型、布料方式等使其生产的稳定性大为提高炉龄也有明显延长产能进一步扩大技术正逐步走向成熟工艺流程如图 1所示。COREX工艺就是将矿石的还 原和熔融分开在两个炉子中进行采用预还原竖炉及熔融气化炉分别对铁矿石进行还原和熔化。熔融气化炉产生的高温还原煤气送入预还原竖炉逆流穿过下降的矿石层。从还原竖炉排出的预还原矿石的还原率平均为 75%含碳 0∙15%料温为800~ 900℃。熔融气化炉的任务是熔化预还原矿石及生产还原所需煤气。

COREX工艺的优点是:以非焦煤为能源摆脱 了高炉炼铁对优质冶金焦的依赖;对原、燃料适应性较强;生产的铁水可用于氧气转炉炼钢;生产灵活 必要时可生产高热值煤气以解决钢铁企业的煤气平衡问题;直接使用煤和氧不需要焦炉及热风炉等设备减少污染等。

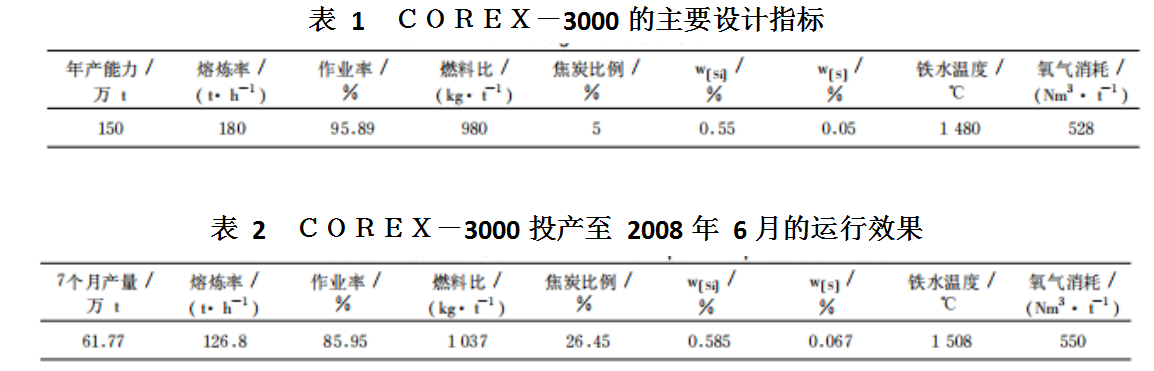

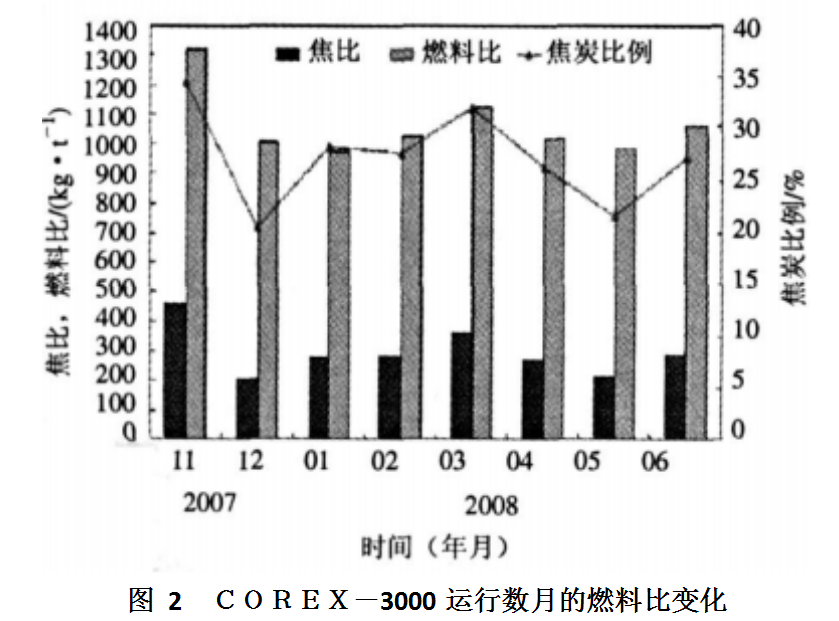

我国宝钢 2007年引进投产了C-3000工艺运行近1年来除了产量达到设计指标外(表12和图2)重要的指标均未完成。

1∙2 COREX工艺评价

1∙2∙1 COREX流程不属于无焦炭炼铁流程

目前已投产的几座COREX流程其生产操作依然 离不开焦炭(占煤耗的15% ~25%)熔融气化炉内存在明显的焦床不仅在熔融气化炉中要加入焦炭在还原竖炉中也需要配加焦炭以保证竖炉的物料顺行。宝钢C-3000吨铁的焦炭加入量达到260kg而且还使用了优质焦炭。随着更多的信息公布印度的C-2000 吨铁焦炭的加入量实际上也达到200kg。

COREX流程宣传的无需焦炭炼铁指的是不建焦化厂焦炭可以购买转移了流程的焦炭环境评价负担。

1∙2∙2 COREX工艺对矿石的质量要求严格

粉末大量入炉或粒度不均匀会造成竖炉料柱透气性恶化以及煤炭流化床粉尘量过高粒度太大则影响还原和加热速度。因此入炉矿以中等的均匀粒度为佳(8~30mm)由于优质天然矿很少实际上还是在使用熟料。目前主要使用氧化球团矿部分使用烧结矿。

1∙2∙3 COREX对煤种的要求较高

COREX对煤种的要求较高我国很多煤种不宜用另外COREX存在粉煤如何利用的问题。当今采煤多已机械化原煤中含粉率较高COREX要求使用块煤将是一个潜在问题且块煤在储运过程中产生粉末是不可避免的。目前宝钢正在攻关型煤技术以及熔融气化炉喷煤技术以降低优质煤矿的使用量。

1∙2∙4 产能

由于预还原竖炉采用块矿气固接触面积较小反应速度慢而熔融气化炉的反应速度很快造成预还原炉和终还原炉的生产效率很难匹配。竖炉与熔融气化炉的容积超过4000m3COREX流程的设备综合利用系数仅为 0∙9t/(m3·d)大大低于高炉的利用系数。

1∙2∙5 COREX煤耗

由于进入预还原竖炉的煤气温度低还原动力学差导致吨矿气量消耗大熔融气化炉要完成 3项任务:①继续还原竖炉出来的中等金属化率球团;② 熔化炉渣和球团;③产生竖炉预还原所需要的煤气成分及煤气流量。目前COREX的吨铁综合燃料比约为 1000kg远高于高炉流程在能耗、排放等多方面目前还无法与高炉流程竞争。

1∙2∙6 COREX流程的环保性

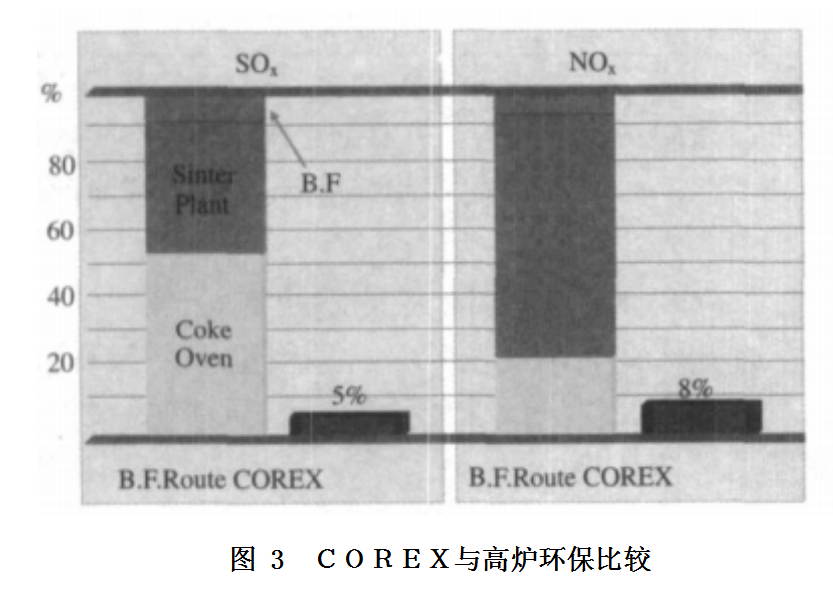

COREX在宣传环保优势时忽略了自身需要的焦炭、烧结矿、氧化球团的环境负荷情况。炼铁环保中焦化、烧结(球团 )是废气、粉尘排放的主要源泉。如果单拿COREX与高炉主体相比在 SOx、 NOx上COREX并不占优势(见图3)相反COREX本体的燃料比高于高炉CO2排放 (2800kg/t)也远高于高炉本体(1400kg/t)。

1∙2∙7 COREX的作业率

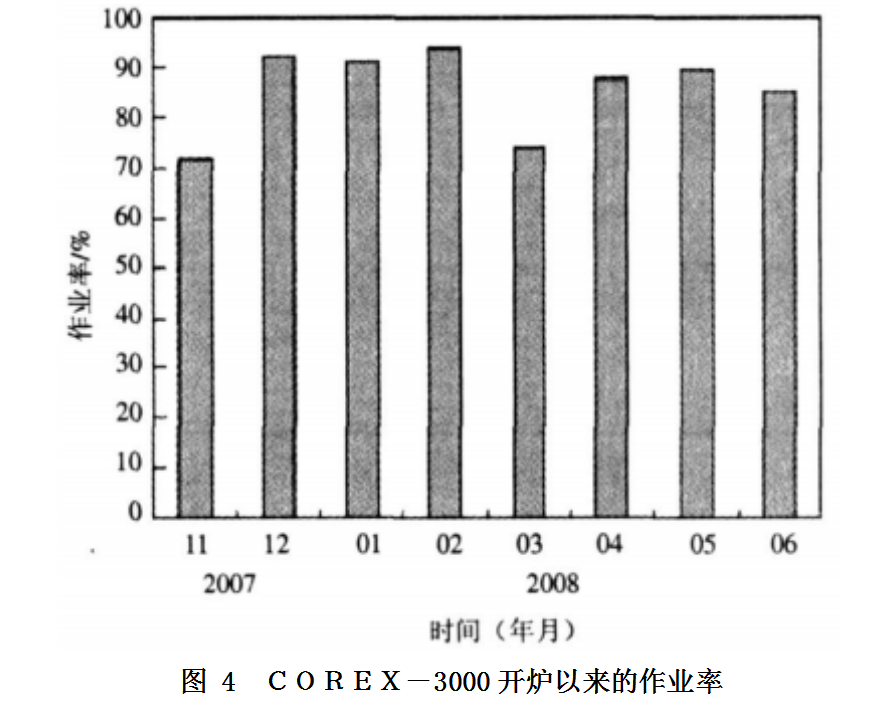

自2007年11月出铁以来C-3000的作业率一直不高(图 4)离设计指标95∙89%相差甚远。除了新设备熟悉需要一个过程外C-3000的还原竖炉事故率最高以竖炉粘结与热螺旋故障为主等。

1∙2∙8 COREX的经济性

C-3000设备的利用系数低吨铁固定投资相当高昂包括大型制氧机、煤气增压机等。奥钢联在对外宣传时省去了COREX流程的原料(氧化球团、烧结等 )和焦化投资仅以单体C-3000反应器与高炉炼铁流程相比较有失公允。

C-3000的操作成本也是相当高昂的:燃料比过高并且都为价格高昂的优质焦炭与块煤另外还要消耗550Nm3/t的氧气。

C-3000当然还产生大量优质煤气可以发电或用于其它用途。但是其发电效益不明朗正常火力发电使用质量一般的电煤而用C-3000的尾气发电用的是价格高昂的焦炭和优质块煤。因此COREX绝对不是所报道的先进炼铁流程由于工艺不当需要使用大量优质燃料结果产生充足的富余煤气。作为末端治理富余煤气用于发电或蒸汽实属无奈之举。

为什么COREX的冶炼指标不先进?主要原因为:

熔融气化炉出来的高温煤气(~1150℃)进竖炉温度约850℃气基还原最快的阶段被浪费反应动力学条件变差其竖炉预还原效 率不足1t/(m3·d)是流程的速度瓶颈。若进气温度过高 则容易引起竖炉粘结物料顺行困难;进气温度过低则还原动力学还要进一步恶化。

目前C-3000竖炉在添加焦炭情况下球团金属化率只能维持在60%左右与宝钢大高炉软熔带上部的金属化率相当。低的球团金属化率则在熔融气化炉形成过厚的软熔带这需要提高焦炭加入量以改善透气性与物料顺行。

上分析可知虽然COREX流程可以生产铁水但是目前的指标与人们期待的差距甚远需要进一步改进与发展。

2 FINEX流程

2∙1 FINEX流程基本情况

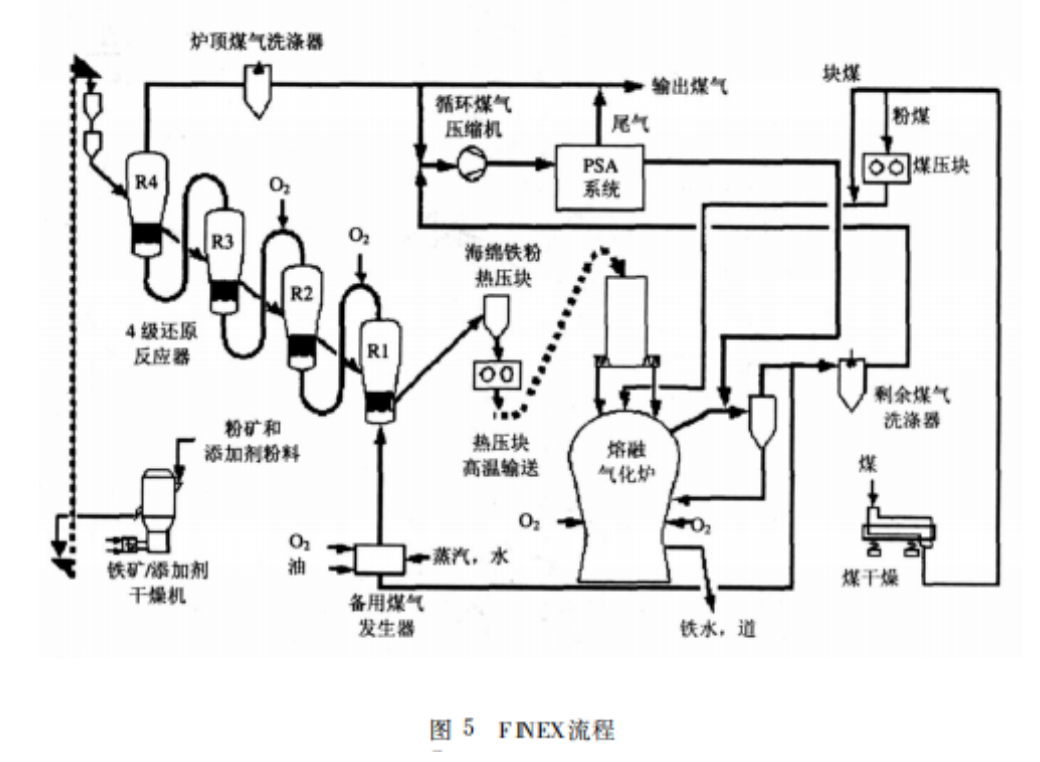

因为COREX使用矿石粒度为 8~30mm的块矿大量廉价的粉矿不能直接利用因此浦项钢铁公司和奥钢联共同开发了FINEX流程 (见图 5)使用粒度 1~10mm的粉矿。FINEX的特点是采用多级 流化床反应器代替COREX的竖炉对铁矿进行预还原。在流化床反应器中利用熔融气化炉提供的热还原气体对配合添加剂的铁粉矿进行还原。采用适当 的气流速度使炉料在流态化状态下进行还原。因 此不存在炉料的透气性问题可全部使用铁矿粉为原料。2003年 5月底韩国浦项钢铁公司的FINEX 演示设备投入中试生产2007年 4月年产150万t的工业化装备投入试生产阶段至今还处于高度保密阶段。

FINEX流程由流化床预还原工艺和 COREX的 熔融气化炉工艺组成。其特点是:①不需要建炼焦厂和烧结厂从而节省设备投资和减少环境污染;②可使用粉状铁矿石和普通煤作为炼铁原料。从生产成本上看粉矿的价格要比块矿低20%左右普通煤比炼焦煤价格低约 25%因此其原料成本比较低廉。

2∙2 FINEX工艺评价

2∙2∙1 FINEX工艺预还原流化床反应器过于复杂

早期的FINEX为 3个流化床串联而成其中一个为换热用的另两个用于流化床还原。由于还原速度慢演变成4级流化床其中一个为换热用的3 个用于流化床还原。如此庞大的预还原装备导致 固定投资较高比高炉方案总投资约高 20%(不包括焦化)。比高炉炼铁多的几大项包括制氧、尾气脱除CO2、煤气循环增压机、热压块等。

2∙2∙2 FINEX工艺离不开焦炭

FINEX的熔融气化炉是从COREX移植过来的保留了COREX熔融气化炉的特 点。因此FINEX的熔融气化炉也存在焦床也要使用部分焦炭吨铁焦炭量在200kg左右。因此FINEX流程 也包括焦化工序相应的固定投资、能耗指标、污染指标也应计算在 FINEX流程内。

2∙2∙3 FINEX对煤种与矿种的要求较高

FINEX对煤种的要求较高必须使用价格昂贵的优质煤目前也在尝试煤粉喷吹以降低优质块煤的使用量。

FINEX采用鼓泡流化床粒度控制在 1~10mm小于150μm的矿粉不能使用即我国特有的精矿粉不能用于FINEX流程。

2∙2∙4 流化床粘结问题

流化床还原温度较高(800~850℃)将会出现粉料的粘结问题从而影响操作的连续性和稳定性。 温度高于 850℃粘结问题更加严重而低于 800℃ 反应速度过慢。在目前的还原温度条件下流化床 设备利用率很低(约 0∙3t/(m3·d))比COREX工艺的设备效率还低。

2∙2∙5 FINEX的能耗、环保性

由于流化床效率低FINEX工艺的气体利用率不高(预还原耗气量为2000Nm3/t高于COREX预还原竖炉的 1800Nm3/t)如此高的耗气量迫使FINEX采用尾气变压吸附和煤气增压方式将尾气中的CO、H2 循环使用以降低煤气消耗量。因此FINEX的燃料比要低于COREX流程但 FINEX存在制氧、热压块、变压吸附、煤气增压等耗电大户这方面数据FINEX尚未公开。目前 FINEX还在进行工业试验具体使用多少焦炭还是未知数。可以预见FINEX工艺的实际能耗与环保指标应高于目前对外宣传数据。

从以上分析可知目前FINEX工艺尚处于试验阶段还存在许多不确定因素但可以肯定的是它的预还原流化床效率低气体利用率不高导致流化床系统庞大、固定投资加大尾气处理复杂较低的金属化率使得熔融气化炉增加了焦炭使用量。这些都与800~850℃矿粉的还原性能较差相关。

3 HISMELT流程

3∙1 HISMELT流程基本情况

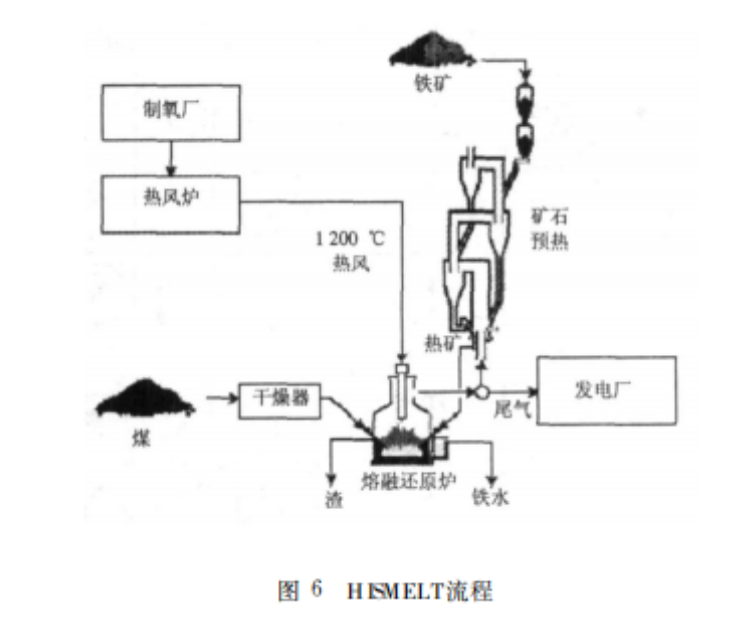

K HISMELT(HighIntensitySmelting)工艺是德国式lockner和 CRA公司联合开发的。该流程采用立煤铁浴炉作为熔炼造气炉可直接使用粉矿进行全冶炼流程概况如图 6所示。

HISMELT工艺起源于德国 Knockner钢公司的顶 -底复合吹炼K-OBM转炉炼钢工艺它是基于底吹喷煤技术和高二次燃烧率来增加转炉熔炼废钢比例而开发的。1983年 Knockner公司和澳大利亚奥廷托联合锌公司(CRA)在德国 Maxhutte工厂的 60tK-OBM顶 -底复吹转炉上进行熔融还原开发试验 取得成功1984~1990年在德国建了一个年产10~ 12万t铁水的试验厂作小试。1987年 Knockner钢公司取得此项课题项目改由CRA接管。1989年Midrex与 CRA建立了对半股份的合资公司并于 1991 年开始在澳大利亚建设试验厂试验厂建在西澳帕斯 市以南 40km的 Kwinana年产 10万 t铁水1993年 建成卧式 HISMELT试验炉并开始出铁当年 Kwinana 的建设及试验费用达 1∙05亿美元。

1995年CRA与英国公司RTZ合并1997年更名为 RioTinto公司。1996年根据卧式炉试验中发现的问题决定将HISMELT卧式炉改造成没有底吹的立式熔融还原炉。2003年2月中国首钢参与投资的 HISMELT工厂(年产80万t)在澳大利亚 Kwinana开始筹建已于2005年5月建成至今仍在调试与改进中。

HISMLET工艺可直接使用粉矿和煤粉其熔融还原炉中产生强烈的搅拌并且温度很高所以铁矿粉的还原速度很快。HISMELT的另一个特点是可处理廉价的高磷铁矿粉。

3∙2 HISMELT工艺评估

3∙2∙1 吨铁矿比高

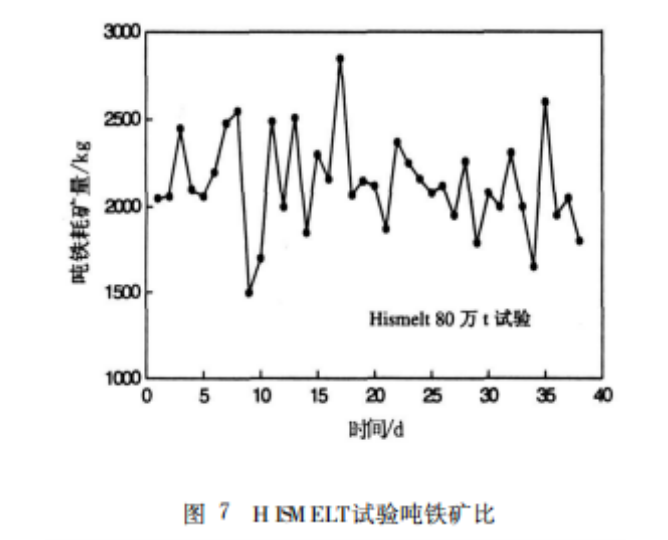

HISMELT的铁浴炉渣金反应激烈渣中混有大量金属虹吸式出铁使得渣金分离时间短大量金属铁无法分离;采用二次氧化方式渣中含有5%左右的FeO;流化床预热器散落粉尘。Hismelt吨铁消耗 矿量达到 2000kg以上(见图7)远高于高炉所需铁矿1500kg水平。

3∙2∙2 煤耗高

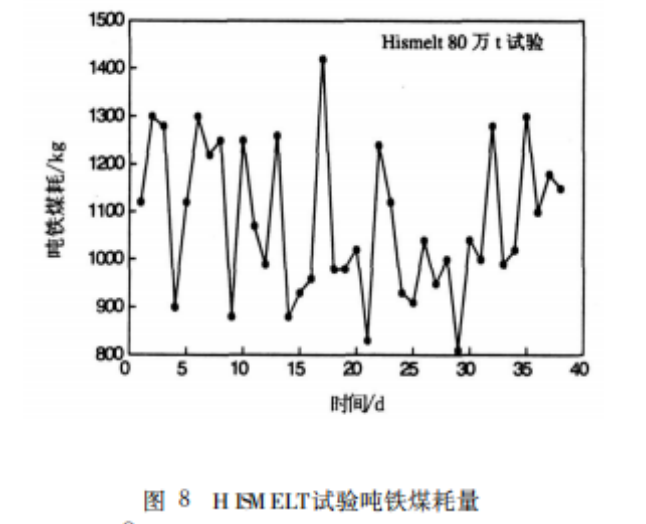

铁浴炉的二次燃烧的热效率只有 50%大量的热量被高温废气带走。加之吨铁矿比高导致吨铁 煤耗量平均大于 1000kg(见图 8)比 Hismelt宣传 的 610kg高出 50%。

3∙2∙3 耐火材料、喷枪寿命短

铁浴炉特殊的还原与氧化气氛使得炉衬寿命很短。设计18个月的炉衬实际只使用了 2个多月而更换一次炉衬还需停炉 20多天。耐材不仅影 响成本而且在生产中造成前后生产的波动问题 非常严重。在铁浴炉内顶枪、矿粉喷吹、粉煤喷吹不 仅受到激烈的高氧化性的炉渣与铁水侵蚀内在的 高温气体、矿粉摩擦也恶化喷枪工作环境。频繁更 换有碍生产连续性。

3∙2∙4 煤气质量差

铁浴炉产生2800Nm3/t的1000℃低热值、低压力废气无法利用。用于发电必须添加天然气用于预热压力不足必须额外添加换热器与增压机流程复杂。

3∙2∙5 流化床预热不过关

流化床预热是 HISMELT近几年新增的工序环节。两年来的试验表明:流化床预热的各个部分都出过问题影响作业率。HISMELT厂原本直接使用 铁浴炉煤气预热矿粉但是由于铁浴炉压力很低根本无法直接使用。

3∙2∙6 铁水排放

HISMELT为了保证生产连续性采用虹吸出铁方式。虹吸出铁铁水排放速度较慢,铁水温降较大不能保证铁水温度另外难以实现高压操作铁浴炉排出的高温尾气由于压力不足不好利用。

3∙2∙7 炉渣后处理

炉渣中含有5%左右的金属铁与 5%左右的FeO炉渣中的金属铁还需进行球磨磁选回收。含铁炉渣影响渣口寿命。

3∙2∙8 作业率低

HISMELT工艺作业率低其原因很多有的问题属设备尚未成熟还较容易改进;有的问题属于它的固有问题要想改变将要作大的动作甚至需要改变 HISMELT直接在铁浴炉内还原熔化矿粉的初衷。

综上分析HISMELT还存在许多问题并且能耗、CO2排放居高不下。究其根本原因:由于熔融还原炉内采用二次燃烧方式致使炉内呈现氧化性气氛严重侵蚀炉衬。同时由于二次燃烧的出现在一座熔炼炉内上部要求为氧化性气氛而下部为了氧化铁的还原要求为还原性气氛氧化气氛与还原气氛出现在同一座熔炼炉如何协调使得上部燃烧充分而下部的氧化铁还原又要保证不会出现二次氧化问题这对控制要求较高。另外上部二次燃烧放出大量的热而下部的碳热还原反应则是强吸热反应需要大量的热量补充。如何保证的两者之间的热量迅速高效传递的问题需要进一步的解决。

4 熔融还原工艺分析

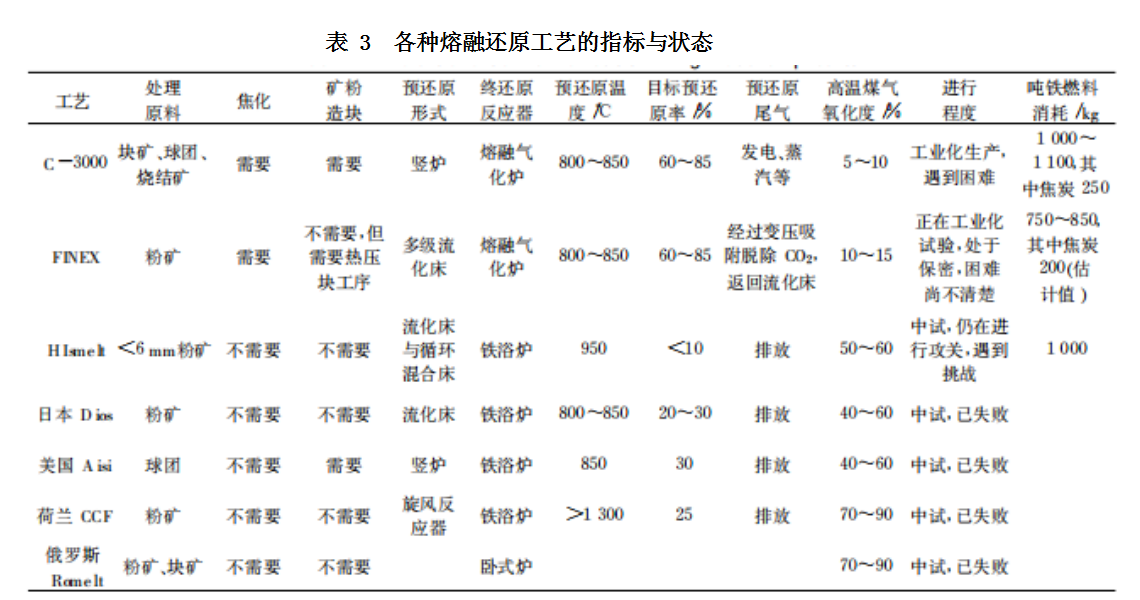

前面阐述了目前主要的熔融还原炼铁工艺归纳见表3。可见工艺能够行得通的为较高的预还原率+较低的二次燃烧率流程而高二次燃烧率、低 预还原率的流程如Dios、Aisi、CCF等早在20世纪末已宣告失败目前只有HISMELT还在苦苦支撑前景也不被看好。原因为:温度越高对反应器的 要求越高而温度越低反应器的负荷越小将反应集中在高温反应器进行反应高的燃烧率、高的氧化性炉渣严重影响设备寿命,加之还原、氧化气氛的矛盾等因此将反应集中在高温反应器进行熔融还原注定难度大不易成功。COREX、FINEX 工艺之所以能够打通是因为采用较高的预还原率较低的二次燃烧率熔融气化炉负荷小因此能够成功。但是COREX也带来了另外一个问题为了提高预还原竖炉的金属化率吨铁耗气量非常大随着反应器的加大富余煤气量过大问题暴露出来。虽然发电等能够处理这些煤气但是COREX使用的是优质煤,发电成本过于昂贵;为了降低气耗不得不降低竖炉的金属化率奥钢联官方宣布金属化率为 60% ~70%经济上更加合算但是 产生的后果是加重了熔融气化炉负担。从C-1000 到 C-3000金属化率从 90%降低到 60% ~70%焦炭使用量也从50kg/t提高到250kg/t。COREX 不用焦炭的初衷就此终结改为少用焦炭的熔融还原炼铁工艺。FINEX也存在COREX相似的问题为了降低煤气输出量对尾气进行脱除CO2再循环使用的方法。

可见采用较高的预还原工艺是非高炉炼铁成 功的关键所在而目前C-3000和Finex所遇到的问题是铁矿在低温下的反应性能差导致反应过慢、气体利用率下降。在不想加大煤气输出情况下只能降低预还原反应器的金属化率最终又加重了终还原反应器的负担只得提高焦炭加入量。

5 结语

(1)熔融还原工艺能够行得通的为较高的预还 原率 +较低的二次燃烧率流程而高二次燃烧率、低 预还原率的流程难度大目前尚未打通工艺流程。

(2)目前的熔融还原炼铁流程离低能耗、低污染的炼铁目标相差甚远发展节能减排型熔融还原 工艺任重而道远。

(3) 目前熔融还原最大的问题是预还原矿粉 (球团 )的低温还原性能差提高铁矿的低温反应性 能是熔融还原炼铁走向成功、高效、环保的关键 所在。

6 参考文献

(责任编辑:zgltw)