-

窦力威

(鞍山钢铁集团有限公司)

摘 要 重点对高炉炉缸安全的相关问题进行了探讨,认为:①应建立对炉缸重点区域的点、线、面全方位的监测体系;②将冷却壁热流强度作为炉缸安全事故临界值指标;③应努力将炉缸安全事故临界状态转为护炉生产状态;④要努力防止送风、供水形成的三岔口涡流与铁口区域涡流三重叠加;⑤应尽早根治高炉早期的窜煤气现象,尤其要注意过去曾经有过的窜煤气的高温区域,不仅关注炭砖温度,更应关注冷却壁的热流强度和炉壳温度。

关键词 高炉 炉缸 炭砖 热流强度 护炉

一段时间以来,我国高炉炉缸烧穿事故频发,炉缸安全成为高炉寿命的制约因素。本文重点就高炉炉缸安全的几个相关问题进行讨论。

1 炉缸的监测

我国高炉的平均寿命大致在5-10年,个别高炉超过15年,总体上存在着很大的不均衡性和不确定性。因此,高炉是否进入晚期操作,并不完全取决于炉龄。

通常情况下,判断高炉是否进入晚期的一个最重要的指标是炉缸炭砖的残余厚度。国际上的惯例一般是炭砖残余厚度不小于500mmo而炭砖残余厚度,基本上是依据炉缸热电偶温度计算出来的。这样一来,热电偶的数量、布局,以及测量值的准确性,对于计算结果就显得至关重要。

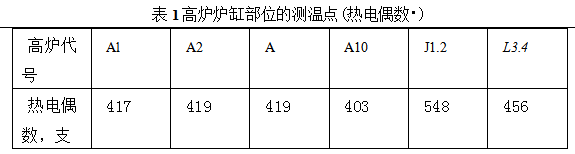

某座3200m3级的高炉,炉缸炭砖共计装有109个热电偶,在将近50m的炉缸圆周上8个方向,每间隔6m左右才有一个热电偶点。这座高炉发生烧穿事故时,离烧穿点最近的4.9m处的热电偶和次近的9.6m热电偶没有明显反应。这次事故以后,国内各高炉都增加了炉缸的热电偶数量,力求建立有效的监测体系(见表1)。

对炉缸有效的监测体系应该是点、线、面的全方位的监测体系。所谓点,就是对重点区域的某一个测温点的即时变化值进行监控;所谓线,就是监控这些关键点的炭砖温度变化趋势曲线;所谓面,则是考虑到测温点可能存有死角,对所有的二段冷却壁水温差和热流强度的变化及趋势,对与之对应的炉壳的温度变化值及趋势进行监控,为后期高炉的安全运行提供可信的基础数据。

2 炉缸安全事故临界值指标的选取及确定

高炉操作者非常希望有一个操作参数,作为炉缸安全事故的临界值,依据这个数值采取进一步的措施,以防止炉缸烧穿事故的发生。先不妨对与烧穿事故相关的几个重要参数进行比较,探讨一下究竟哪个指标更合适作为事故临界值。

(1)炭砖温度。显示了炭砖的即时温度,也显示了温度变化的趋势,但是不同的高炉热电偶插入深度不同,即使是两座工况同样的高炉也可能显示出不同的结果,在不同的高炉之间不具备可比性。对于基础温度应急很高的高炉来讲,温度升高的速度可能更具有参考价值。高炉烧穿是炭砖和冷却壁的烧穿,炭砖温度代表不了冷却壁所承受的热负荷强度,既回答不了炭砖温度多高时会发生烧穿事故,确定不了这个临界值,也无法用炭砖温度来度量冷却壁即将烧穿时的热流强度。因此,对于炉缸安全说来,炭砖温度及其升高的速度是重要的基础数据,但不能独立作为炉缸是否即将出现安全事故的临界值来使用。

(2)炭砖残余厚度。这是一个计算值,不是实际测量值。可以依据不同炭砖的导热系数,计算假定没有渣铁混合物凝结层的炭砖厚度,但是难以测量炭砖炉内一侧渣铁与焦炭混合物黏接物的导热系数:不同高炉炉内渣铁混合物的导热系数会有不同,即便是同一座高炉的渣铁凝固层的导热系数,也可能因为凝结物的构成发生变化而发生变化,整个传热系统的气隙和其他因素所产生的热阻也难以计算,加上高炉原来设计的测温点普遍偏少,存在许多测量死角,所以依据炭砖温度和数学模型计算岀来的炭砖残余厚度,只是一个大致的参考数据。在破损调査中发现,既有和预测的炭砖厚度有很好对应关系的案例,也有和预测值相差许多的高炉。从统计规律来看,不妨把炭砖残余厚度放在一个相对较长的时间坐标下,作为炉缸是否到晩期的判据来使用,而不宜作为现场处理突发情况时的事故临界值来使用。

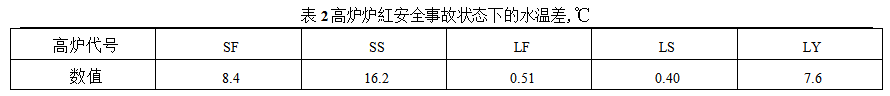

(3)水温差。对于同一座高炉,由于冷却系统是固定的,可以用冷却壁的水温差来替代热流强度。就本质而言,水温差是热流强度的简化表达方式。对于不同的高炉,冷却系统的所有参数都有所变化,同样的水温差,高炉的实际工况可能相差相当大,热流强度可能差别相当大。从表2可看出,对于不同的高炉,事故状态下的水温差差别几十倍,几乎没有可比性。因此,对于不同的高炉,水温差不能作为高炉炉缸事故的临界值来相互比较作参考。

不管是对同一座高炉还是不同的高炉而言,水温差都不能准确地表述炉缸的安全状态,较低的水温差也可能是一个假象:增加水压和水流量以后,水温差可以保持不变,甚至降低,但是水流密度发生了变化,在相同时间里带走的热量会增加,冷却壁的热流强度会增加,甚至接近极限热流强度,此时迷信水温差是最危险的。水温差既显示不了冷却壁的工作状态,也不会告诉操作者达到多少时高炉可能烧穿。一旦冷却壁内水管产生膜态沸腾,水传热就会几乎停止,水温差不会再有变化,但是冷却壁的热流负荷急剧增加,很快导致炉缸烧穿。

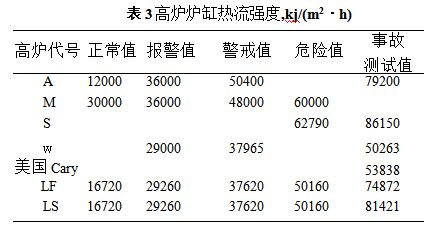

(4)热流强度。不同于水温差,高炉炉缸冷却设计是按照热流强度设计的。热流强度是对冷却壁冷却能力的度量,可以量化描述冷却壁是否在安全工作范围内,冷却壁会不会烧穿。由表3可看出,各厂所选的正常值,报警值和危险值大致相当,事故实测值也显现了不同的高炉在事故状态下(包括炉缸烧穿的高炉和炉缸即将烧穿的高炉)的热流强度有较好的一致性,大致在50000-80000kJ/(m2·h)o通过上述比较分析,可知:与炭砖温度相比,热流强度有对工作极限状态的衡量,炭砖温度则表明不了炭砖烧穿前的极限状态,反倒是其在一定温度基础上的升高速度更为重要;与炭砖残余厚度相比,热流强度的数值更为准确;与水温差相比,热流强度在不同的高炉之间则具有可比性,更具有横向可比性,也不存在不真实反应炉缸工作状态的“假象”。

因此,用热流强度作为炉缸安全事故临界值指标更为合理,也更有可操作性。可以结合炭砖温度及其升高的速率,以及计算出来的炭砖残余厚度,将冷却壁热流强度50000~80000kJ/(m2·h)数值区间作为炉缸安全事故临界值的参考值。

3 炉缸安全事故临界状态与护炉生产状态

在日常生产中,应该按照制度监控和评估炉缸运行状况,一旦发现炉缸有问题,应该尽早釆取各种方法消除隐患,保证高炉安全生产。但是,在现实生产中总会有一些高炉因为种种原因,导致对于炉缸隐患发现比较晚,这时尽管已经很被动,但是只要头脑中有炉缸安全事故临界值的基本概念,在最后这一刻通过紧急休风凉炉等方法来进行抢救,就能够防止炉缸烧穿事故发生。只要炉缸不烧穿,就有可能化被动为主动,将事故状态转为护炉生产状态。

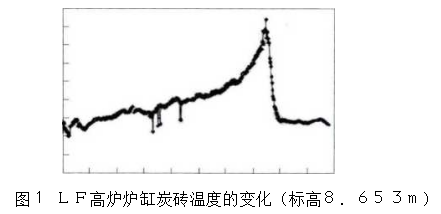

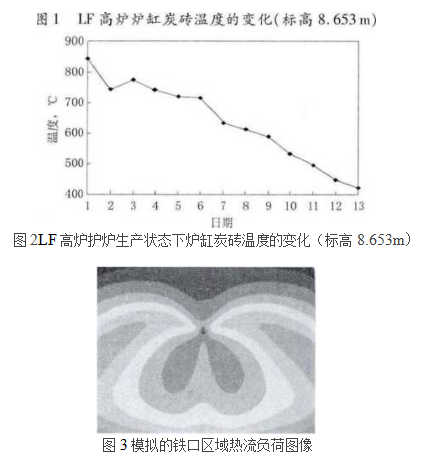

下面,列举一个成功的案例(如图1所示)。这是某钢厂一座2000m3的高炉,在生产7年之后,铁口下方的1.347m处(标高8.653m)炉缸侧壁炭砖温度,满铺炭砖上表面(标高7.049m)和陶瓷杯上表面(标高7.851m)的温度都开始升高。2017年9月中旬,标高8.563m炭砖温度超过500℃,10月下旬进一步升高至750~800℃。就在开始着手做各种护炉准备工作的时候,11月1日标高8.563m炭砖温度最高点达到了846℃,对应的热流强度达到了74872kJ/(m2·h),温度最高处的炉壳温度达到了72℃,各项指标全部超过了报警值,高炉处于濒临烧穿的事故临界状态。

面对此种状况,釆取了紧急休风措施。紧急休风2小时,堵4个风口,高炉开始送风。此时最高温度点降至782℃水温差降至0.3℃,热流强度49324kJ/(m2·h),这是高炉解除事故临界状态一个非常重要的判断值。

送风之后,采取降低冶炼强度和加入钒钛矿护炉等一系列措施,热流强度和炭砖温度迅速下降至受控范围以内(如图2所示),成功将事故临界状态转为护炉生产状态。

上述这个案例的实践表明,首选应该是抓住最初的机会护炉,一旦失去了最初的机会,只要将冷却壁热流强度的极限值作为事故的临界值,在紧急关头采取果断的措施,就可以防止炉缸烧穿,变炉缸安全事故临界状态为护炉生产状态。

4 炉缸炭砖侵蚀与三种涡流现象的关系

所谓三种涡流现象,一是指铁口区域所形成的涡流,二是指热风总管三岔口形成的涡流,三是指冷却壁进水三岔口形成的涡流。

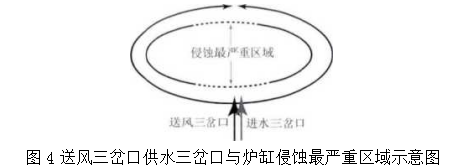

(1) 铁口区域。LF、LS两座高炉最初的温度报警点,都是在铁口下方30。夹角内的位置。高炉数学模型表明,在铁口下方1.5m处左右,横向两侧2m左右形成两个圆形的高热流区域(如图3所示),说明炉缸内在此位置上有涡流存在,与常见炉缸烧穿部位高度吻合。研究还表明,铁口下方1.5m左右这一位置还是炉缸最大剪切应力出现之处⑴。

(2)热风总管三岔口。三岔口下方或是对面往往是高炉进风最多的地方,对比其他位置这个区域会承担更强烈的热流负荷。在冷却强度相同的条件下,这个区域的炉缸炭砖侵蚀速度势必要快于其他区域。LF、LS两座高炉最初的温度报警点,都是在热风总管三岔口下方(21~22号风口)对应的炉缸部位,这里是恰恰是高炉进风最多的地方。国内某大厂的两座4000m3级高炉炉缸温度升高的位置也是在热风总管三岔口的下方,唐山的一些高炉在大修中也发现,炉缸侵蚀最严重处与热风总管三岔口有关。

(3)冷却壁进水三岔口。如果进水总管水平进入环管,也会形成一个三岔口,在其左右相邻处的支管中形成涡流,使得这些支管水流量减少20%~25%。如果进水三岔口处因涡流使冷却壁产生了较低的冷却强度,并与送风三岔口所形成的较强的热流强度相叠加,无疑会加快的炭砖侵蚀速度(如图4所示)。

因此,对铁口区域所形成的涡流必须给予足够的重视,从加强炉前出铁管理入手,消除或是减缓这种涡流所造成的对炉缸长寿的威胁。对于热风总管三岔口和冷却壁进水三岔口的问题,则需要在设计中用更科学的方法来决定风口布局和供水环管布局,以防止送风三岔口所形成的涡流与供水三岔口所形成的涡流双重叠加,防止送风、供水形成的三岔口涡流与铁口区域涡流三重叠加,阻止高热流强度对应低冷却强度现象的出现、呼吁对目前所知的三种涡流现象与炉缸炭砖侵蚀之间的关系,给予更多的关注和研究。

5 炉役前期窜煤气的区域与炉役末期炉缸烧穿事故风险源点的关系

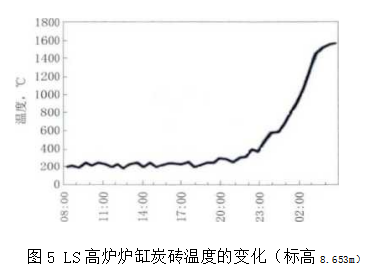

LS高炉因为窜煤气曾经有过炭砖温度升高的记录,在经过多次压浆治理之后降到了正常值,2016—2017年基本保持了稳定,直至2018年3月6日温度突然升高(如图5所示)LS髙炉窜煤气位置与后来温度突然升高的区域基本吻合。

原来因为窜煤气所导致的炭砖温度升髙区域,经过治理之后温度降到了正常值之后,常常被人们所遗忘和忽视,认为温度升髙只是窜煤气所致,炭砖本身没有问题。但事实是,这部分炭砖已经遭到了严重的损坏。此前的治理,只是将温度降低了下来,阻止了更进一步的侵蚀,但是炭砖本身没有这个自我修复功能,并不能对已经发生的炭砖氧化和脆化有任何修复作用。当高炉运行到后期,这些过去被损坏过的炭砖,其被侵蚀的速度远髙于正常炭砖,直接后果就是炭砖温度突然升高,成为炉缸烧穿事故风险源点。

原有窜煤气的区域出现新的险情时,会有伴有一些不同于简单的炭砖温度升高的情况出现:①LS高炉的冷却壁水温差,在炭砖温度突然升髙的前4天就已经严重超标,达到了O.35℃,热流强度超过了50000kJ/(m2-h)事故临界值。②炉壳温度也在炭砖温度突然升高,之前的10h(13:00)由不大于50℃正常的温度上涨到了80℃18:00上涨到了接近100℃,高炉不得不实施炉壳打水降低炉壳温度。直至22:30,炭砖温度才突然升高。4.5h内急剧上涨了650℃,最高水温差0.54℃,热流强度81421kj/(m2·h),处于炉缸安全事故临界状态。

冷却壁水温差和炉壳温度之所以能够早于炭砖温度升高,是因为已经被堵死了的窜煤气孔道,在炉役后期随着炭砖的减薄又复活这些煤气进入到了炉壳和冷却壁之间,使冷却壁面处在了“两个热面”的工作环境之中,最先使得冷却壁的热流负荷升高,水温差升高。随着煤气量加大,炉皮温度也随之升高,此时因为冷却壁的冷却强度还能够带走炭砖所传递过来的热量,所以炭砖温度不见升高,造成了炉缸尚且安全的假象。当煤气孔道煤气压力继续加大,流量加大到一定程度之后,由于冷却壁总的冷却能力是一定的,冷却强度更多的用于应对煤气所带来的不断加大的热量,能够用于热面炭砖降温的就会变得越来越少。对于炭砖来讲,就等同于降低冷却强度,造成温度突然升高。

有些高炉不太重视窜煤气的治理,认为温度升高只是窜煤气所致,炭砖本身没有问题,结果造成炭砖很长时间在高温区间工作。应该尽早根治高炉早期的窜煤气现象。在高炉的晚期操作中,尤其要注意过去曾经有过的窜煤气的高温区域,不仅仅注意炭砖温度有没有升高,更应该注意冷却壁的热流强度和炉壳温度有没有升高,防止突发事故的发生。

6 参考文献

[1] 王训富,毛晓明,黄建波.大型高炉铁水对炉缸剪切应力的影响分析[C]//中国金属学会炼铁分会.2017年全国髙炉炼铁学术年会论文集(上).昆明:中国金属学会炼铁分会,2017:428-436.

(责任编辑:zgltw)