-

张福明

(首钢集团有限公司,北京 100041)

摘 要 进入 21 世纪以来,为了产业结构调整和产品结构优化,首钢进行了整体搬迁。按照现代钢铁制造流程“三个功能”的工程理念,在河北唐山地区相继建成了迁钢和京唐两个现代化钢铁基地。本文介绍了首钢炼铁系统技术装备及生产技术体系,对近年来首钢炼铁技术进步进行了总结。重点阐述了烧结料面喷吹蒸汽技术、复合球团生产技术、高炉长寿铜冷却壁技术、大型高炉高比率球团冶炼技术、冶金烟气综合治理等技术的研究和应用情况。基于低碳绿色发展理念,对首钢炼铁技术未来发展趋势进行了探讨和展望。

关键词 炼铁;高炉;球团;烧结;高炉长寿;环境保护

1 引言

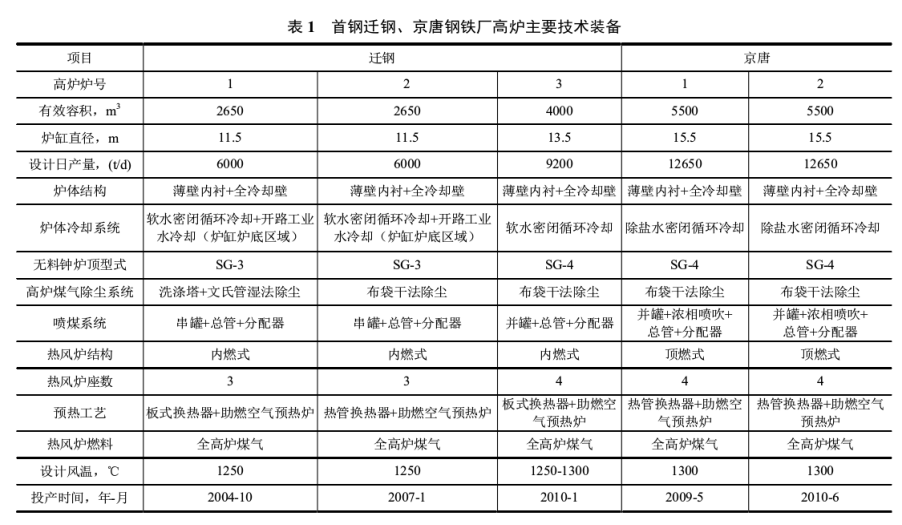

进入21世纪以来,为疏解北京“非首都功能”,成功举办 2008 年北京奥运会,落实北京城市总体发展规划,改善北京环境质量,首钢北京地区钢铁生产设施相继停产、实施搬迁,进行产业结构调整和技术装备升级优化,在河北省唐山市迁安和曹妃甸地区,相继建成并投产了 2 个现代化大型钢铁厂。特别是首钢京唐钢铁厂的设计建设,基于新一代可循环低碳绿色制造理念,构建了新一代可循环钢铁制造工艺流程,以实现新一代钢铁厂“三大功能”为目标,即实现先进钢铁产品制造、高效能源转换以及废弃物的消纳-处理和资源化再利用。京唐钢铁厂是我国沿海靠港自主设计建造的第一个千万吨级现代化大型钢铁厂。首钢迁钢、京唐钢铁厂的高炉技术装备见表 1[1]。

2 主要技术进步与创新

2.1 多功能复合球团的开发与应用 随着进口铁矿用量的增长,铁矿石中 Al2O

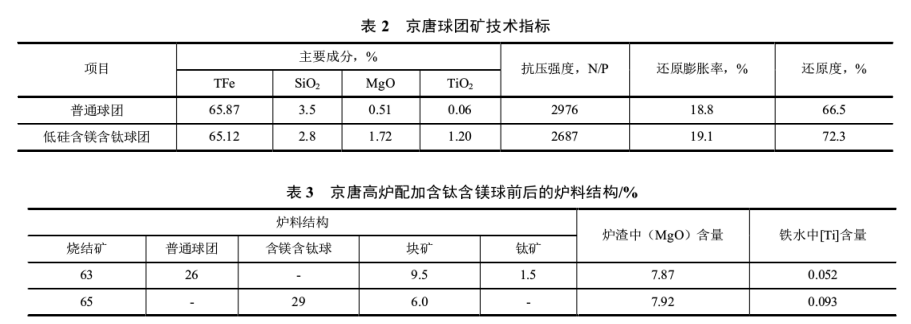

3含量不断增加,造成炉渣粘度增加、流动性恶化。研究表明,加入 Mg O 能够有效改善高 Al2O3炉渣的冶金性能,因而需要在烧结矿中配加白云石等含镁熔剂改善炉渣冶金性能。但烧结过程中加入过量含镁熔剂以后,造成了烧结矿转鼓强度和粒度下降等问题,为高炉生产造成不利影响[2]。因此,研究 Mg O 的加入量及其合理配加方式,提高炉渣综合冶金性能,成为优化高炉渣系的重要课题[3]。 长期以来,京唐球团生产一直使用秘鲁磁铁矿粉,由于铁矿粉中 Si O2偏低,且 Na2O 和 K2O 碱金属含量较高,如果不配加高 Si O2铁矿粉,球团矿还原膨胀率异常偏高,无法满足特大型高炉生产要求。为有效抑制球团矿还原膨胀率,球团生产线投产初期,采用配加高 Si O2铁矿粉措施,将球团矿中 Si O2含量控制在3.5%以上,因而降低了球团矿的品位和炉料的综合质量。另外,随着高炉强化冶炼,铁矿资源的劣化和钾、钠、锌等有害元素的不断增加,高炉配加含钛炉料进行护炉已成为延长高炉寿命的重要技术措施,从而研究开发了在球团矿中添加 Ti O2的工艺及其方法。 京唐在含镁熔剂和含钛资源的选择、热工制度的优化控制等方面进行了大量的研究[4],系统研究了国内外多种含钛矿粉的 Ti O2含量及其成球性能,理论与试验研究相结合,在实验室实验和工业试验基础上,在大型带式焙烧机上实现了低硅-含钛-含镁多功能复合球团矿的生产[5]。

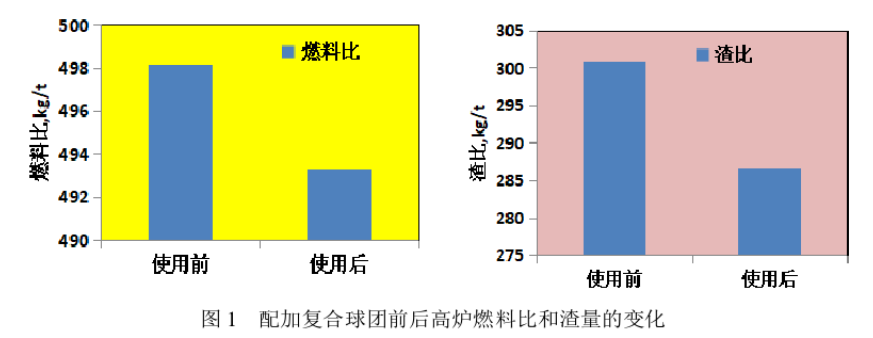

2014 年 4 月,京唐开始生产含钛球团矿,球团矿平均 Ti O2含量由 0.09%提高到 0.7%;2015 年,球团矿Ti O2含量进一步提高到 1.1%,Mg O 含量保持 1.7%,Si O2含量由 2.9%降低到 2.8%,球团矿还原膨胀率等冶金性能保持良好。表 2 给出了京唐复合球团矿的技术指标;表 3 是京唐配加复合球团后的炉料结构;图 1显示了京唐高炉采用复合球团矿前后高炉燃料比和渣量的变化。

2.2 烧结料面喷吹蒸汽技术

烧结料面喷吹蒸汽技术是实现烧结过程污染物减排的一项重要过程治理技术。通过喷吹蒸汽可以改善烧结过程的供氧机制,提高烧结料层燃料燃烧效率和燃尽程度,减少燃烧反应过程对氧的依赖,降低废气中CO 含量[6]。由于碳素燃烧生成 CO2和 CO 的放热量不同,从而有助于降低烧结固体燃料消耗,同时破坏二噁英生成条件,减少烧结过程 CO、NOx等污染物生成和排放。

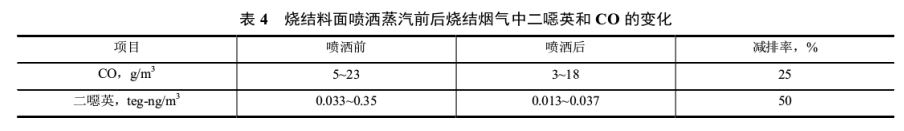

2014 年以来,首钢开展了烧结料面喷吹蒸汽与降低固体燃料消耗、污染物排放、提高烧结矿质量的机理研究,建立了烧结料面喷吹蒸汽的理论模型。研发了烧结料面喷吹蒸汽工艺和生产制度,在京唐 550m2烧结机上成功应用,同时还对喷吹蒸汽条件下,大型烧结机提质增效的关键技术进行了研究,实现了烧结过程二噁英和 CO 的协同减排[7]。

2015年5月,在京唐1号550m2烧结机上进行了喷洒蒸汽工业试验。试验期间,烧结负压降低了约0.5k Pa,主抽风机的废气温度提高了 5~7℃,喷洒蒸汽前后烧结矿的成分基本稳定。喷洒蒸汽后,烧结矿转鼓指数略有提高,返矿率降低了约 0.3%,烧结固体燃耗降低了 1.64kg/t,烧结矿的粒度有所改善,其 5~10mm 比例降低了 0.8%。 实践表明,烧结过程料面喷洒蒸汽有助于改善烧结矿质量和降低固体燃耗。总体来看,烧结料面喷洒蒸

汽后,烧结速度和料层透气性得到改善,在降低固体燃耗的同时,烧结矿质量有所改善。烧结烟气中二噁英和 CO 含量显著降低,污染物减排效果显著(如表 4 所示)。

2.3 高比例球团矿冶炼技术

同烧结矿相比,球团矿具有品位高、成本低、工序能耗低、污染物排放少等综合优势,因此提高炉料中球团比率有利于改善高炉操作、优化技术指标、降低环境污染。首钢结合自有资源条件,充分利用自产秘鲁球团矿粉资源,开展了 5500m3特大型高炉高比例球团矿冶炼技术研究。

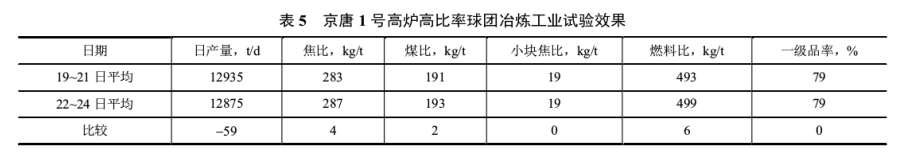

2015 年 12 月,在京唐 1 号高炉进行大比率球团矿冶炼工业实验,球团矿比率从开始的 33%,按照 41%、46%、51%三个阶段逐步提高球团矿比率,探索了超大型高炉使用 50%大比率球团矿冶炼的可行性和适应性。工业性试验前高炉生产稳定,矿石批重为 172t,焦炭负荷为 5.57,焦炭批重为 30.9t(干基),焦丁为 2.1t,高炉风量达到 8400m3/min 以上,铁水温度为 1500℃,风温为 1250℃,喷煤量为 105~110t/h。试验期间球团矿中 Mg O 含量控制在 1.6%(之前为 1.73%),Ti O2含量控制在 1.15%(之前为 1.27%)。表 5 为京唐 1 号高炉高比率球团冶炼工业试验效果。

京唐 1 号高炉高比率球团工业试验期间,高炉透气性指数变化稳定,风量与压差关系平稳,全风、炉温水平较好,主要技术指标基本稳定,未出现大幅度炉况波动。试验期间平均风量为 8419m3/min,与试验前的风量(前 3 天平均值)8435m3/min 基本持平。炉顶煤气温度、压力稳定;炉体冷却水温差下降 1℃。实践证实,高比率球团冶炼试验取得初步成功,为京唐高炉全面实施高比率球团矿冶炼探索了经验,奠定了实践基础。

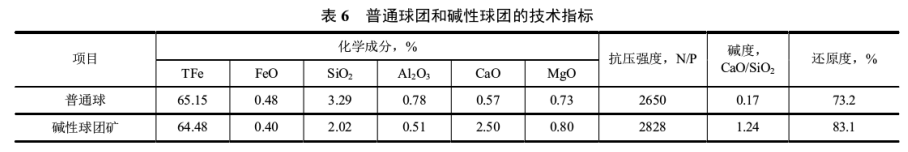

2019 年 4 月,京唐 3 号高炉(5500m3)建成投产,形成了 3 座 5500m3高炉同时生产的工艺流程和生产格局。为了实现 50%以上高比率球团矿冶炼的目标,开发并生产了碱度为 1.2 以上的碱性球团(如表 6 所示)[8],以适应特大型高炉生产的需要。未来京唐 3 座特大型高炉炉料中球团矿平均比率将达到 50%以上,将大幅度提高资源利用效率和高炉效能,有效降低能耗和污染物排放。

2.4 长寿铜冷却壁的研发应用[9]

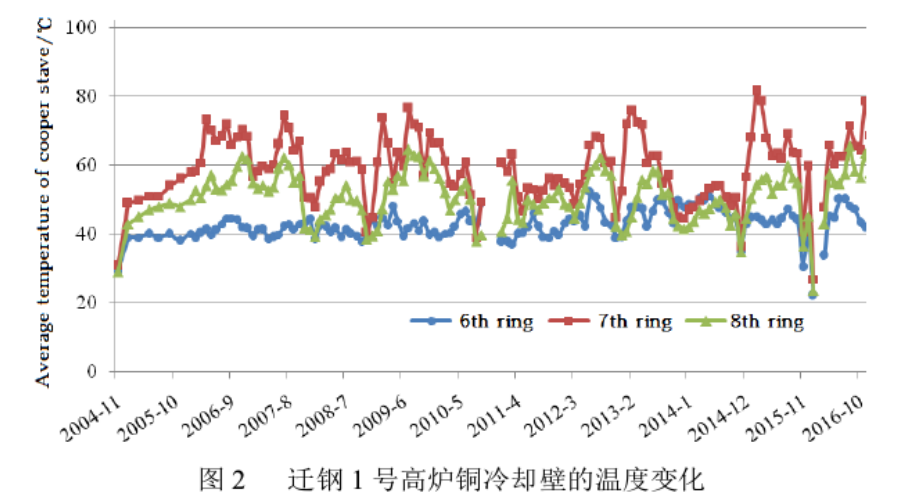

迁钢 1 号高炉(2650m3)于 2004 年 10 月建成投产,在炉腹、炉腰和炉身下部共采用 3 段铜冷却壁(第6~8 段),每段铜冷却壁为 45 块,每块冷却壁均设 4 条冷却通道,冷却水管直径为 DN60。水管的保护套管采用不锈钢管,铜冷却壁的冷却通道为复合扁孔型。冷却通道由冷却壁本体一端钻孔,并采用铜质堵头封堵焊接。铜冷却壁热面设置燕尾槽,槽面宽 52mm,槽底宽 66mm,槽深 40mm,槽间中心间距为 100~114mm。

在长期的生产实践中,为了增强铜冷却壁粘渣能力,开展了提高渣皮稳定性研究。形成了通过高炉 上部-下部综合调节稳定煤气流分布,通过控制有害元素含量、精确调控特殊炉况时期的冷却制度等措施,避免了炉墙的局部粘结或渣皮大面积脱落,为高炉铜冷却壁使用维护积累了大量实践经验。 高炉生产过程中,通过铜冷却壁壁体温度可以判断冷却壁热面渣皮附着情况。铜冷却壁壁体热电偶温度相对于铸铁冷却壁壁体热电偶温度更能定性反映软熔带根部大致位置,反映渣铁保护层厚度变化和渣铁保护层脱落情况。炉身下部、炉腰、炉腹区域的操作炉型管理,主要是监测该区域冷却壁壁体热电偶,重点关注温度沿圆周方向的均匀性及稳定性,从而判断炉身下部、炉腰、炉腹区域的高炉操作炉型合理性及稳定性。

迁钢 1 号高炉铜冷却壁温度变化如图 2 所示。

迁钢结合高炉长期的生产实践,研究形成了一整套规范化、系统化、标准化的高炉铜冷却壁使用和维护技术,做到了铜冷却壁的合理冷却维护,实现了炉内煤气流的精确控制,有效限制了入炉有害元素负荷,维护了合理操作炉型,最终达到了高炉铜冷却壁高效长寿,避免了铜冷却壁大量损坏而造成对高炉生产的影响和长时间停炉中修,最大限度的发挥了铜冷却壁的技术优势。 目前,迁钢 1 号高炉已连续运行 14 年 8 月,2 号高炉已连续运行 12 年 5 月,3 号高炉已连续运行 9 年5 月,均未发生铜冷却壁损坏现象,预计迁钢 3 座高炉铜冷却壁使用寿命有望达到一代炉龄。

2.5 冶金烟气综合治理

钢铁工业的发展必然要受到资源、能源可持续供给和生态环境保护的制约。近 10 年来,随着中国政府环保标准的不断提高,钢铁行业烟气深度净化与污染减排日益严苛。由于烧结、球团工艺过程中,烟气排放量大、SO2 浓度含量高且成分波动大,对烟气净化工艺提出了更高的要求。河北唐山地区紧邻京津,钢铁产能聚集,冶金烟气排放总量巨大,大气治理形势严峻。首钢迁钢、京唐均处于河北唐山地区,烧结、球团、焦化的烟气必须经过深度处理达标排放[10]。 冶金烟气的综合治理,首先应当考虑源头消减,有效抑制烟气中 SO2、NO

x、二噁英的生成,加强工艺过程优化,降低污染物的形成和聚集,采取有效措施加强烟气末端深度净化处理,采用先进的脱硫、脱硝、除尘工艺技术和装备,首先要降低烟气排放总量,有效减少污染物排放总量和排放浓度。首钢烧结、球团烟气脱硫脱硝工艺配置及运行情况见表 7。

3 技术发展展望

面向未来,以高炉为中心的炼铁系统协同优化和动态有序、协同连续、精准高效运行,是首钢炼铁技术的发展重点。必须加强特大型高炉以稳定顺行为基础的工程运行理念,建立系统性、全局性的工程思维模式,不片面追求所谓的“低成本”和个别技术指标的“领先”,摈弃不讲客观、不论条件的盲目攀比,遵循钢铁冶金制造流程的基本规律,科学认识高炉冶炼过程的动态运行规律,不断总结提升,加强知识管理,做好卓越炼铁工程师的培养,造就基础扎实、经验丰富、视野开阔的领军人才,形成具有企业特色的现代化大型高炉炼铁生产、管理的工程思维和工程理念。未来一个时期,首钢炼铁技术的主要发展方向应当是:

(1)进一步加强精料技术研究,探索并构建以球团矿为主的新型炉料结构,降低整个炼铁流程的碳素消耗和污染物排放;

(2)继续推进高风温、富氧喷煤等关键技术的再创新,进一步降低高炉燃料消耗,减少 CO2排放;

(3)加强特大型高炉操作规律的研究,建立动态有序、协同连续、精准高效的现代高炉运行理念,以高炉生产长期稳定顺行为基础,不断改善、优化、提升特大型高炉的操控水平;

(4)进一步加强高炉运行过程的炉体维护,采取有效技术措施延长高炉寿命;

(5)构建料场、烧结、球团、焦化、高炉炼铁系统一体化集成智能管控平台,着重解决不同工序的界面技术优化,实现全流程的智能化动态管控;

(6)发挥既有资源优势,开展低碳绿色炼铁新技术的探索研究。依托首钢自有超低硅铁矿资源,开展超低渣量和燃料比炉料制备和冶炼技术研究。研究生产超低硅球团矿、超低硅烧结矿,使高炉渣量降低到200kg/t 以下,燃料比降低到 460kg/t 以下,进而可实现 CO2排放减少 20%以上。

4 结语

(1)进入新世纪以来,首钢通过搬迁结构调整、工艺技术装备升级,在装备大型化、现代化取得了长足进步,基于新一代可循环钢铁制造流程运行取得初步成效。

(2)在特大型高炉稳定运行、复合球团生产、烧结料面喷洒蒸汽、铜冷却壁应用与维护、冶金烟气深度净化等方面取得良好效果。

(3)面向未来,首钢应进一步树立建立以特大型高炉稳定顺行为核心的动态运行工程理念,加强精料、高风温、富氧喷煤、高炉长寿和全流程智能化研究,依托既有资源优势,开发新型炉料结构,开展低碳绿色炼铁技术的探索和研究。

致谢:感谢曹朝真博士为本文所提供的资料和帮助;感谢首钢京唐、迁钢、技术研究院、工程技术公司等炼铁同仁们的积极探索和技术创新工作。

5 参考文献

[1] Zhang Fuming, Zhao Minge, Cao Chaozhen. New Technological Progress of Ironmaking in Shougang[C]//AISTech 2017:

Proceedings of the Iron & Steel Technology Conference. Nashville: AIST, 2017: 439-453.

[2] 程峥明, 裴元东, 刘伯洋,等.首钢京唐低硅低镁烧结技术的研究与应用[J]. 中国冶金, 2017, 21(11): 41-46.

[3] 任立军. 京唐 5500m3高炉降低(Mg O)生产实践[J]. 炼铁, 2018,37(1): 20-23.

[4] 青格勒, 吴铿, 屈俊杰,等. 不同含镁添加剂对球团矿工艺参数及质量的影响[J]. 钢铁, 2013, 48(7): 17-22.

[5] 青格勒, 王朝东, 侯恩俭,等.低硅含镁球团矿抗压强度及冶金性能[J]. 钢铁研究学报, 2014, 26(4): 7-12.

[6] 裴元东, 欧书海, 马怀营,等.烧结料面喷吹蒸汽对烧结矿质量和 CO 排放影响研究[J]. 烧结球团, 2018, 43(1): 35-39.

[7] 裴元东, 史凤奎, 吴胜利,等.烧结料面喷吹蒸汽提高燃料燃烧效率研究[J]. 烧结球团, 2016, 41(6): 16-20.

[8] 田筠清, 青格勒, 刘长江,等.使用石灰石生产低硅碱性球团矿试验[J]. 中国冶金, 2018, 28(4): 13-15.

[9] Zhang Fuming, Yin Guangyu.Design and application of blast furnace longevous copper cooling stave[C]//8th International Congress on Science and Technology of Ironmaking Proceedings. Vienna: Austrian Society for Metallurgy and Materials, 2018: 603-608.

[10] 王代军. 首钢京唐球团烟气治理研究与应用[C]//中国环境科学学会. 中国环境科学学会学术年会论文集(2017). 厦门: 中国环境科学学会, 2017: 1329-1336.

(责任编辑:zgltw)