-

陈生利 框洪峰 蔡林

(宝武集团广东韶关钢铁有限公司)

摘 要 韶钢7号高炉子啊炉役后期逐渐出现炉体上涨,炉身区域冷却壁大量烧坏,炉缸侧壁温度频繁超标,风口变形等现象。通过采取优化工艺操作,冷却壁穿管修复,加强炉缸碳砖残厚管理,提高炉体冷却强度等一系列护炉措施,在稳定炉况的同时,高炉日产量也能达到6200t/d。7号高炉护炉效果明显,追求精料入炉的操作理念,维持好合理稳定的煤气流分布,达到合理的操作炉型,是高炉护炉的最有效手段。

关键词 高炉 炉役后期 护炉 炉缸 冷却壁

韶钢7号高炉(2500m3)于2005年8月18日投产,高炉有效高度31.7m,炉缸直径11.08m,高径比2.861,属于典型的瘦高型高炉,2015年以来,高炉进入炉役后期,高炉逐渐出现炉体上涨,炉身区域冷却壁大量烧坏,炉缸侧壁温度频繁超标,出现风口变形等现象,高炉的稳定性逐渐变差。自2016年起,采取一系列护炉措施,在稳定炉况的同时,高炉日产量也能达到6200t/d,实现了高炉炉役后期效益最大化。

1 炉役后期存在的问题

(1)炉体上涨。由于近些年韶钢高炉生产成本压力大,入炉原材料质量有所降低,入炉原料中的有害元素Pb、Zn及碱金属未得到有效的控制。大量碱金属(主要有K、Na)在炉缸高温铁水作用下,与炉缸区域砖衬发生系列化学反应产生相变。由于Pd的谜底较大,熔点较低,大量Pd沉淀在炉底砖缝内,引起炉缸、炉底砖衬异常膨胀。

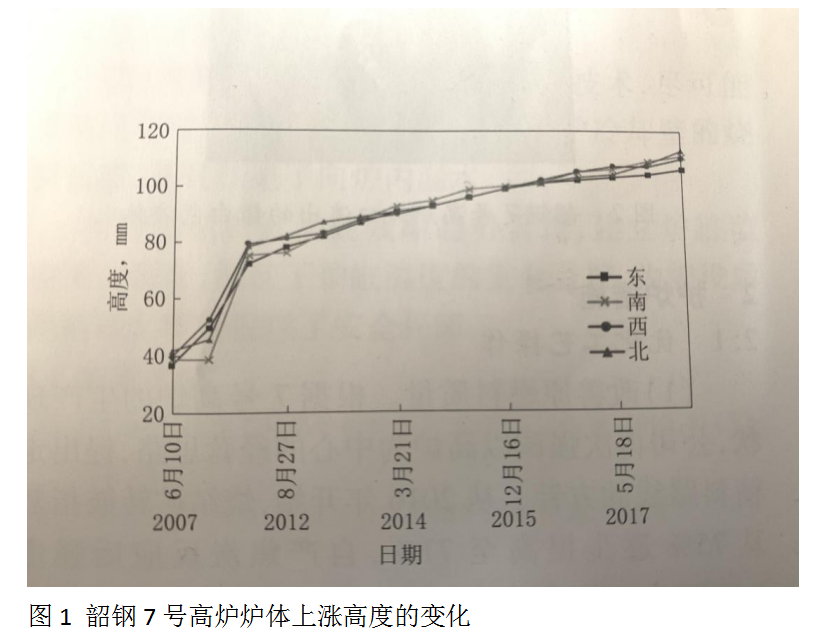

高炉耐材在大量有害元素的影响下,炉体出现了上涨。特别2008-2010年,受金融危机的影响,原燃料质量大幅度降低,大量有害元素在高炉内循环副集,炉体上涨的趋势特别明显,截止2018年,炉体上涨高达110mm(如图1所示)。从现场测量数据来看,高炉周围方向长高趋势相差10mm,高炉本体出现轻微倾斜状态,炉壳多处开裂,其中,1号铁口上方炉皮纵向开裂程度长达1.5m。

(2)冷却壁系统损坏。2016年高炉炉身下部铜冷却璧与铸铁冷却壁之间,有三层铜冷却板出现大面积烧坏。高炉本体圆周方向,单层铜冷却板冷、热面分别有48块。到目前为止,热面冷却板烧坏漏税的达125块,占比86%,冷面烧坏漏水的达76块,占比49%。随着高炉炉体长高,炉身区域冷却壁管头拉裂现象较多,炉身中上部冷却壁烧杯漏水达22块,部分冷却壁呈现向炉内倾斜的现象。大量冷却设备烧坏,导致炉墙保护性渣皮生成不稳定,炉体热负荷波动大,给炉温控制带来不利影响。

(3)炉缸侧壁温度偏高。自2010年高炉炉缸侧壁温度第一次超过400℃以来,侧壁温度升高趋势较明显,温度超500℃频次较多。从理论计算可以得到,2013年初,炉缸区域陶瓷杯基本脱落,铁水全部与炉缸区域碳砖接触,碳砖逐步开始侵蚀。炉缸陶瓷杯脱落时,碳砖温度均会出现大面积短期大幅度升高现象,同时炉缸水温差与热负荷也相应升高。2016年初1号铁口区域碳砖温度最高达761℃,且此温度在1天时间内从500℃直线升高,高炉被迫采取临时休风堵风口操作。

(4)风口变形。受高炉入炉原燃料中的有害元素的影响,高炉内衬耐材发生膨胀,在热应力的作用下,风口中小套易上翘变形。风口小套与吹管,吹管与中节之间密封效果变差,经常出现漏风现象,特别是高炉休风期间,装吹管与风口难度加大。

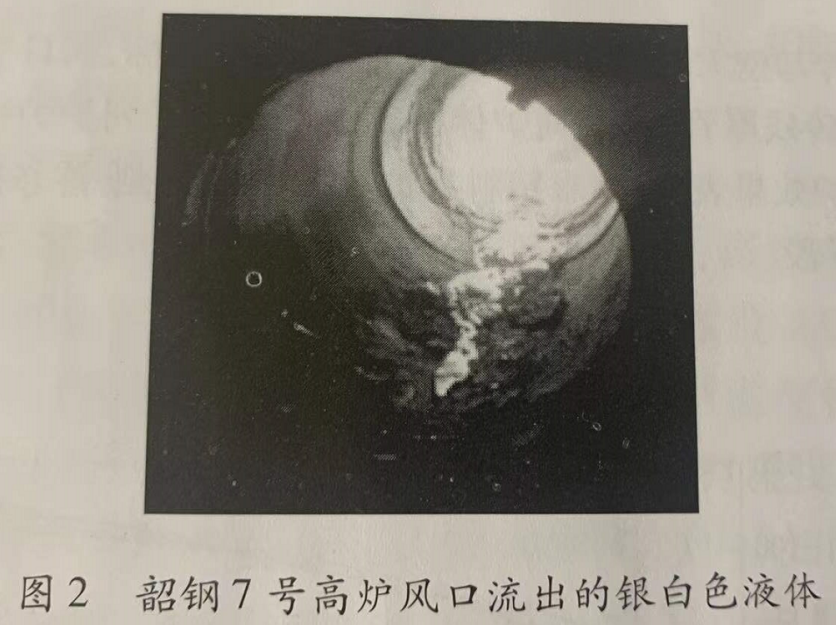

在休风更换风口小套期间,从风口小套流出大量银白色金属液体,经化验,此液体中含大量Pd、Zn化合物(见图二)

2 护炉措施[1-2]

2.1 优化工艺操作

(1)改善原燃料质量。根据7号高炉的生产现状,公司再次强调以高炉为中心的经营思路,提出走精料路线的方针。从2016年开始,烧结矿转鼓指数从75%逐步提高至77%,自然焦炭反应后强度(CSR)由65%提升至68%以上,反应性指数(CRI)由26%降低至23%。在配料方面,提高了球团矿的使用量,高炉入炉熟料比增加至85%以上。在原燃料管理方面,优化了筛分工艺,将生矿晒全部更换为树脂晒,大幅度降低了入炉粉末含量,改善了高炉炉内料柱透气性[3]。同时,生矿筛分系统全部使用树脂晒,筛网上黏结粉末的现象也大为减少,进一步降低了人工清理筛网的劳动程度。

从源头改善原燃料质量,严格控制入炉料中Pb、Zn的含量。与公司采购部门协调,要求在原燃料采购方面,做到少采购高锌原料,确保入炉锌负荷控制在0.35kg/t以内,铅负荷控制在0.2kg/t以内。适当提高烧结矿中MgO含量,控制好烧结矿的镁铝比在0.5左右,进一步降低炉渣的黏度,改善炉渣流动性,从而提高炉渣的排碱能力,减少碱金属在高炉内的循环富集而造成的危害。

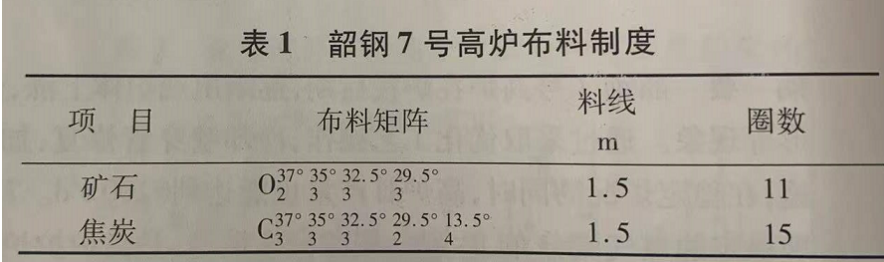

(2)炉内气流调节上。受高炉炉型结构的影响,一直采取中心加焦的布料模式,中心加焦量控制在25%~30%,逐步增加入炉风量至5000m3/min,确保中心气流稳定、充足,高炉实际风速达到260m/s以上。在布料制度上,采用5档位布料,外环4个档位矿、焦同角,最大角度为37°,角差2°,最内环为中心焦,角度13.5°(见表一)。在保证较强且稳定的中心气流条件下,逐步提高炉顶压力,由200kPa逐步提高至230KPa。顶压提高后,可有效增强排锌、排碱能力,进一步减少了碱金属在高炉内的循环富集危害。

(3)出查铁管理。7号高炉设计3个铁口,按设计要求,炉外出渣铁采取两用一备模式。由于受场地面积的限制,三个铁口分别布置在南、北两个出铁场,1号铁口与2号、3号铁口之间夹角均为150°,2号、3号铁口之间夹角为60°。铁口分布的不均匀,导致炉缸状态经常不活跃,特别是2号、3号铁口出渣铁阶段,单炉次铁水温度波动高达20℃。鉴于此,从2016年开始,除铁沟检修期间外,实施3个铁口轮流出铁模式,控制铁口深度在3100~3400mm,炉缸活跃性得到了明显地改善,高炉更加稳定、顺行。

2.2 冷却壁穿管修复

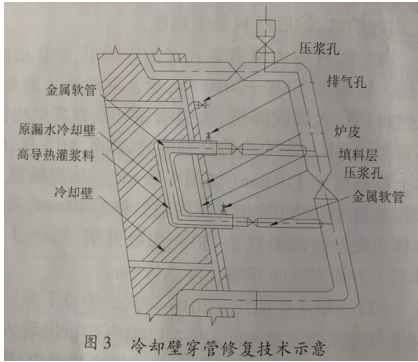

对烧坏的铜冷却板,采取对整个箱体进行灌浆、封堵措施,同时,对封堵冷却板区域的热电偶进行全面检查,确保温度检测正常。对烧坏漏水的冷却壁,采取穿管修复技术,既能维持一定的壁体区域冷却,又能杜绝向炉内漏水。穿管修复技术如图3所示,

其步骤为:先将漏水的冷却壁进出水管断开,用其他管道和阀门连接到到下层出水管与上层进水管,再选择直径、长度吻合的金属软管穿入漏水冷却壁内,穿管完成后,在两管之间压入导热性能良好的压浆料,然后向金属软管内通蒸汽使压浆料快速凝固,最后焊接好压浆孔道,恢复冷却壁通水。

2.3 加强炉缸炭砖残厚管理

针对炉缸炭砖受有害金属危害出现的膨胀现象,采取对炉缸区域进行压浆的处理措施,基本控制住炉缸区域气隙的扩大,铁口冒煤气现象得到缓解,提高了炉缸炭砖之间的有效传热效率,起到了护炉的效果。

同时,建立炉缸炭砖残厚专项管理机制,每半月对炉缸工作状态进行分析总结,主要包括炉缸区域炭砖温度、炭砖残厚、炉缸区域冷却系统水温差等参数的监控分析。通过残厚推算,制定了炭砖残余厚度分别在700mm、600mm、500mm三个点的对应温度值(见表2),分别按提醒、注意、危险三个等级采取相应的措施。

2.4 提高炉体冷却强度

7号高炉炉体冷却使用的是开路工业循环冷系统,经过13年多的生产后,设备开始老化,高炉却系统的水压、水量均出现不同程度的降低。2016年以来,为了增强冷却效果,通过增加一台中压泵的方式,增加高炉本体冷却水量近500m3/h,此水量主要是用于炉缸高温区冷却。

3 护炉成效

通过一系列的护炉措施,高炉本体上涨趋势明显减弱,冷却系统烧坏漏水冷却壁近两年只出现了3块,炉缸炭砖温度超过600℃的情况只出现了2次,高炉炉况顺行也得到了保证,在护炉阶段平均日产量也能达到6200t/d,实现了高炉炉役后期效益最大化。

4 结语

(1)追求精料入炉的操作理念,维持好合理稳定的煤气流分布,达到合理的操作炉型,是高炉护炉的最有效手段。

(2)对漏水冷却壁实施穿管修复技术,尽可能维持冷却壁原有的冷却强度,减缓高炉冷却壁的烧损速度,并且杜绝了向炉内漏水。

(3)加强炉缸炭砖残厚趋势管理,建立炉缸监控维护制度,保证了炉缸温度的安全受控,为炉役后期的稳定顺行提供了安全保障。

5 参考文献

[1]王启敏.梅钢2号高炉护炉生产实践[J].炼铁,2012,31(3):52-55.

[2]霍吉祥,黄俊杰.首钢京唐2号高炉护炉措施[J].炼铁,2013,32(3):14-16.

[3]傅连春.武钢5号高炉高效长寿生产实践[J].炼铁,2001,20(S2):15-18.

(责任编辑:zgltw)