-

张海洋 李晓明 李磊 苏涛 沈阳 赵明柱 姚世涛

(安钢集团信阳钢铁有限责任公司)

摘 要 通过对信钢1# 637m3薄壁炉衬高炉,焖炉停炉及快速开炉过程中各项参数的跟踪分析,总结了关于高炉焖炉快速开炉的经验,为637m3薄壁炉衬高炉焖炉开炉提供了技术方案。

关键词 长时间 焖炉 快速 开炉

2019年3月20日信钢1#高炉停炉大修,其有效容积由原来的493m3扩容到637m3,共有16个风口,采用单出铁场设计,同年5月10日顺利点火开炉投产。2021年1月1日至3月14日由于疫情原因采用全焦焖炉技术,停炉焖炉73天,也是信钢史上焖炉时间最长的一次,此次焖炉技术含量大,开炉过程快速有序,开炉点火至全风冶炼用时20个小时58分钟,19小时实现铁水过撇渣器,开炉后炉况稳定顺行,也是信钢开炉史上又一突破。

1 焖炉及准备工作

1.1 焖炉前的操作制度调整

(1)30日白班停带焦丁,增大筛板筛网,配带100%的外购焦,改善焦碳质量,利于开炉恢复;

(2)带2%锰生矿洗炉,适当降低炉渣碱度,物理热控制在1490-1510°,铁口深度不低于2200mm,装料方式调整为同角,最大角度33°;

(3)31日夜班降煤比至100kg/tFe,略减矿批。30日白班布料角度采用单环30度,改全焦冶炼;并做好全焦料衔接,保持炉温充沛稳定。渣铁流动性良好。碱度以玻璃渣为主,适当放硫。

(4)对水系统进行全面检查、检漏,确保无漏水现象。炉皮漏点检查,并做好标记,待休风后处理。

(5)焖炉料的熔剂要及时上仓确认,如:萤石,白云石,锰矿,以及水渣。并做好相关记录,及时了解原燃料的化学分析,及测算各种物料堆比重,并核算好焖炉料单,确保焖炉料单的准确性。

(6)焖炉前的炉况调整比较关键,根据实际炉况的变化及时调整参数,保持两股气流稳定,炉温稳定,料速均匀稳定,风口圆周工作合理均匀。

(7)焖炉料下完后,所有仓尽量腾空,炉顶上料系统,料斗及料罐,槽下集中斗及各仓称量斗都要腾空,布袋休风前要反吹一遍,各布袋及重力除尘灰要卸干净。

1.2 焖炉料的选择

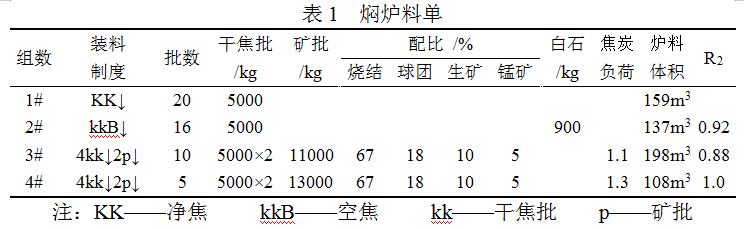

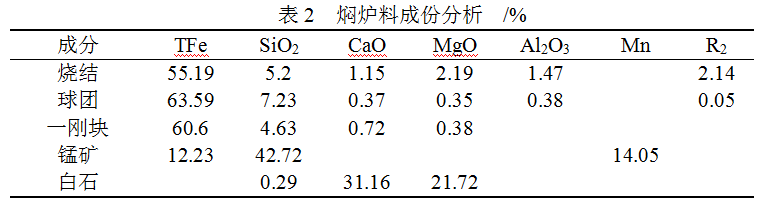

此次焖炉时间较长,焖炉料全炉焦比3.17吨,加入体积602m3,空焦段以上二元碱度按0.88~1.0控制,铁水含硅目标为3.0%,通过白云石,锰原矿、莹石调整炉渣成份,焖炉料单详见下表1。

注:矿石堆比重取2吨每立方,干焦水分6%计算,堆比重560kg/m3,全炉压缩率11%计算,焖炉料总体积602 m3,全炉铁量104t,全炉焦比3.17 t,负荷料碱度0.88~1.0控制。焖炉料下达过程中可能会出现气流不稳过吹现象,可适当减风,控制风量,稳定气流,确保顺行。

2 停炉休风操作

30日下午17:20全焦料下达后,煤气利用逐渐变差,顶温中心和边缘温度逐步升高,炉内根据实际情况确保炉温充沛,控制风量以稳定煤气流为主。1日0:30开始下闷炉料,过程中多次出现气流翻腾现象,采取减风控氧措施,上部适当放边缘料制,3:20快速打开铁口连续出铁,煤气流才得以控制,后续逐步平稳。于1月1日早上七点顺利停炉,从停炉过程来看,过程控制有效,顶温在预定范围波动,炉况稳定,实现安全停炉。

2.1 休风后的操作

(1)休风后将提前准备的水渣利用布料溜槽环形均匀的布在料面上。另外要及时放干净贮铁式大沟内渣铁,并清理干净残留泡泥。

(2)高炉休风后迅速卸掉风口小套,直接把进风系统斜直接用盲板封死,避免因围管及热风总管降温过快而造成耐材破损。随后清理风口凝结物,砌砖抹油、密封,并定时检查定期补油。期间要不间断的检查风口密封情况,确保无漏风现象,如果漏风没有被及时发现,将会增加开炉难度。

(3)休风后炉顶、重力除尘等煤气系统通入氮气,氧气系统关闭调节阀,快切阀,手动截止阀并上盲板。固定好阀门,每天检查阀门状态确保煤气、氧气系统安全。

(4)水系统,休风后炉底水关到1/5,6个小时后全关,每班通水一次,确保不向炉内漏水,软水压力降到0.3Mpa,12个小时后炉腹以下有水流出即可,炉腹以上更小些。焖炉后水系统的检查与控制尤为关键,必须保证没有漏水情况,每两天集中检漏一次,确保万无一失。

(5)焖炉一天后,为减少炉顶放散阀的自然抽力,炉顶放散阀只开一个,轮流倒换,三天后放散关闭,炉喉人孔开一个,注意保持炉内明火不灭,专人定期检查料面。

3 开炉操作

3.1 开炉准备工作

(1)由于焖炉期间热风炉属于停烧状态,需提前7天(于3月7日)间断性烧炉,确保开炉有充沛的风温。

(2)设备检修完成后,开炉前5天对高炉各大系统,设备进行全面联动试车,过程统一指挥,专人操作,确认到位,严格按照正常生产时,设备运行状态的标准运行验收,确保送风时运行正常无误。

(3)由于焖炉前炉况不顺,气流波动比较大,当时怀疑进风系统的不合理造成的,因此在这次开炉时候把16个中套全部更换,解决了风口中套上翘的问题,另外调整了风口直径与长度,风口进风面积由原来的0.168减小到目前的0.166。

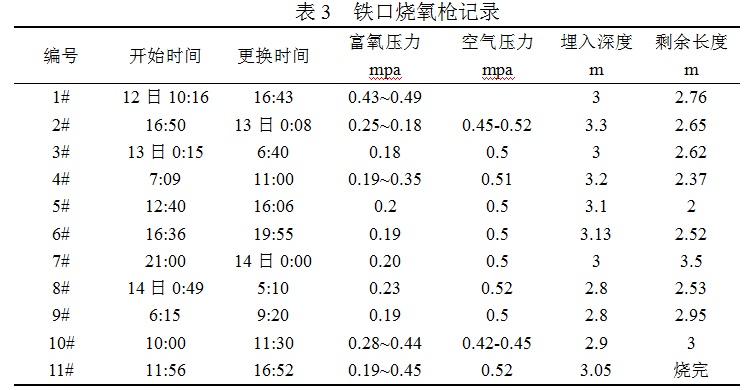

(4)回装风口,重点做好风口和铁口处理,确保风口之间、风口与铁口之间的贯通。特别是铁口上方的1#2#15#16#风口,要大量烧氧气,保证风口与铁口贯通。其他风口的处理:抠净风口内的残渣,人工掏或用氧气烧,使炉内大块焦炭散落为止,然后用有水泥填实。堵风口,采用先堵泥,中间加砖,后加泥的方法(这样堵法保证了堵后不被吹开,又保证了需开风口时很容易捅开)。铁口的处理:为利于高炉送风后及时排尽炉缸冷渣铁,采用氧枪烧铁口技术,提前加热炉缸及铁口区域。送风前48个小时组织埋氧枪,正常铁口2.4m埋入深度3.4m,超出铁口1m,并将氧枪周围塞严,通入压缩空气和氧气,在一定的配比下,保证氧枪前端着火,利于充分加热炉缸底部,过程中注意观察,防止氧枪过烧,造成铁口孔道烧损。另外氧枪富氧过程也要时刻观察各风口联通的情况,并分析是否有效富氧,是否达到加热炉缸的目的,并做好记录。

(5)开炉前期,铁水不过撇渣器,渣铁全部进入干渣场,主沟用免烤料垫旱沟,撇渣器用料及钢板挡住,出铁前保证主沟及渣沟畅通。

全程共计使用氧枪11根,有效富氧时间2858min。充足的铁口富氧加热了炉缸,为顺利开炉奠定了基础。

3.2 焖炉效果检测

(1)从风口情况看焖炉效果比较好,除8#风口焦炭较碎,有少量进风的痕迹,其余风口焦炭保持着入炉焦的粒度块状。

(2)焖炉2天后炉顶内明火基本熄灭。

(3)休风后至开炉前的73天内料面下降1.3m,可见此次焖炉密封效果较好。

4 复风开炉操作

考虑到此次焖炉达73天,炉缸内残留有一定量的凝结渣铁,点火时采用铁口上方6个风口送风,初始送风面积为0.062m2,点火风量为573m3/min,风温550℃左右,送风风口明亮后,风压逐步加至70KPa,风温750℃左右,12:09送风点火后,观察风口及气流相对稳定,于16:52将氧枪退出,打开铁口渣铁流动性相对较好,大量渣铁从铁口流出,铁口转来风喷吹堵口后计算本次共排出渣铁5t左右,打通了炉缸冷渣铁排放通道,为后续加风创造先决条件。

加风开风口操作,加风必须在保证炉内气流顺畅的前提下进行,另外条件就是:

(1)风口活跃,无挂渣、涌渣,两相邻风口水温差逐步上行。

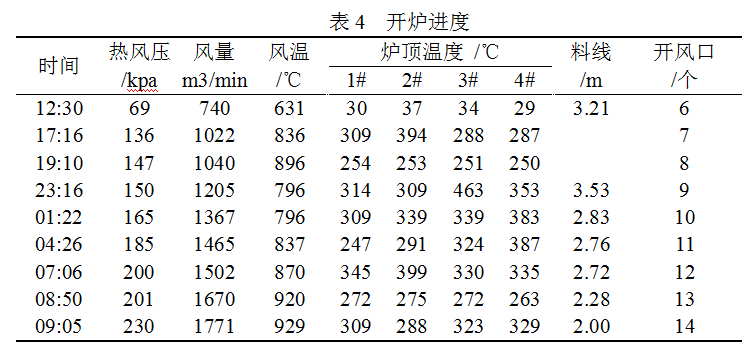

(2)渣铁温度充沛,流动性好,炉前出铁顺利,14日16:52分打开第一炉铁后,逐步开4#、13#风口,至19:13已有8个风口作业,每开一个风口,加20kpa风压,后续积极出铁,间隔控制在30 min左右,尽可能多排放凉渣铁,为炉内加风创造条件,另外,开炉过程中气流的不稳定与顶温的控制也是一个难题,炉顶打水时杜绝大量打水造成明水聚集,可间断性的打水与合理使用风量相结合,实现了顶温控制的目标,本次开炉全程打水使用27.2m3,过程中控制有效,顶温合适,全程无一次爆震,实现安全开炉。开炉开风口加风相关数据如表4展示。

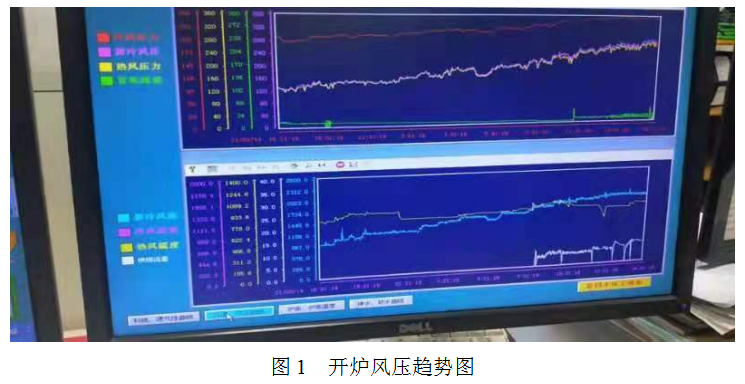

整个开炉过程比较顺利,没有出现反复,风压风量基本平稳,过程中稍有波动,但也在控制范围之内(期间控制顶温以控制风量和间断下料为手段,控制炉温充沛避免长时间高[si]为核心,炉前连续出铁为基础,确保炉内气流稳定及不断产生下料空间),从图1和图2的风压风量及探尺走势可以看出。

5 结论

(1)焖炉开炉准备工作做的比较充分,一切都按照计划顺利进行,过程中控制有效得当。

(2)焖炉效果整体较好,除8#风口粒度较较小外,其他风口都保持焖炉前的原始粒度,开炉前期的处理风口工作也比较到位,风口之间和送风风口与铁口之间贯通处理彻底,最大限度的保证了每个风口的透液性。

(3)焖炉料及开炉的选择也比较合适,开炉料中的锰矿大大改善了初期渣铁流动性,定时定量加入循环焦,保证炉温的充沛,同时最大限度的化炉缸粘结物,扩充炉缸,进一步的改善炉缸的活跃性。

(4)风压的使用较合适,保证了基本的风压和风量的需要,每次开风口都严格按照要求执行,确保一次性成功。

(5)此次开炉炉前准备工作也比较充分,加上渣铁流动性较好,炉前劳动量不大,也加快了开炉的进程,主要体现在人员,工器具和组织充分,整个过程有序,没有发生设备,安全及操作事故。

(6)本次开炉比较顺利,送风19个小时后实现12个风口作业,炉前出铁过撇渣器,21个小时后14个风口作业,炉况走势稳定,渣铁温充沛,流动性良好。开炉的顺利与焖炉、开炉前准备工作是分不开的,焖炉后水系统的调整和开炉前氧枪富氧加热炉缸及铁口区域,在此次顺利开炉中起决定性的作用,设备无故障运行为高炉开炉顺利提供了保障。

(责任编辑:zgltw)