-

董跃玲

(上海梅山钢铁股份有限公司)

摘 要 2021年梅钢5号高炉进行了高利用系数生产实践。在实现高炉稳定顺行基础上,通过增加风量、提高炉顶压力、提高富氧率等措施,上半年利用系数达到2.40t/m3·d,月均最高达到2.51t/m3·d,突破历史最好水平。

关键词 高炉 风量 炉顶压力 富氧率 利用系数

梅钢5号高炉有效容积4070m3,于2012年6月投产,设置36个风口,4个铁口。高炉采用并罐式无料钟炉顶、4座外燃式热风炉、“重力除尘器+布袋干法除尘”煤气净化系统和“改进型环保 INBA 法”等先进工艺和设备。随着钢铁工业的发展,大型高炉产能和环保优势日益突出,实现高利用系数生产,更是高炉工作者努力的方向。本文总结了5号高炉前期生产过程,梳理了影响高利用系数的主要因素,在此基础上,2021年通过改善高炉工艺和加强设备维护等实践,实现了高炉利用系数明显提升。

1 影响高利用系数的因素分析

通过对前期生产过程总结,分析了影响5号高炉高利用系数主要原因:

(1)原燃料质量不稳定。主要表现为原燃料入炉粉末多、外购焦水份大以及原燃料结构调整频次和幅度大。

(2)炉顶压力偏低。

(3)富氧能力不足。富氧最大供应量为20000m3/h,不能满足高利用系数的生产要求。

(4)制粉能力不足。高炉使用兰炭后,制粉速率下降,制粉能力限制了煤比和产能的进一步提升。

(5)上、下部制度匹配不合理。主要变现为高炉鼓风动能和风速偏低,边缘气流不稳定,炉况不稳定。

(6)高炉休风后恢复时间长。

2 提高利用系数措施

针对影响高利用系数的因素和高利用系数下各项制度匹配,主要采取了以下措施。

2.1 精细化原燃料管理

(1)降低入炉粉末

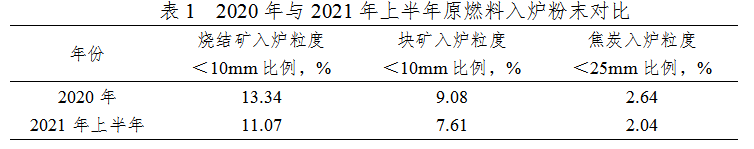

降低入炉粉末,改善高炉透气性。加强原料筛分管理,每天至少一次对筛网进行检查,确保筛网无破损。认真做好清筛工作,每周不低于2~3次清理筛网,使筛网表面无积料,筛孔畅通,确保筛分效果,降低原燃料入炉粉末,见表1。

(2)控制原燃料结构调整频次和幅度

焦炭入炉结构变化会对煤气流分布和炉温的控制造成较大的影响。矿石入炉结构变化会对软融带、渣系以及煤气流的稳定性造成较大的影响。因此降低原燃料结构调整频次和幅度非常重要。在平衡原燃料物流基础上,焦炭结构调整周期大于48小时,每次外购焦比例调整幅度不超过5%,矿石结构调整周期大于1个月,每次各矿种比例调整幅度不超过2%。

(3)降低外购焦水分

高冶炼强度下,炉顶温度和干法箱体入口温度大幅下降,导致干法除尘布袋结露板结,布袋压差升高,严重影响煤气处理能力,甚至导致高炉休风处理。

针对顶温低的问题,5号高炉采用外购焦脱湿系统,利用热风炉热废气与焦炭进行充分热交换,脱除外购焦水分,2021年上半年5号高炉外购焦入炉水分降低至4.11%,提高了炉顶温度,满足干法箱体入口温度和高炉高富氧率的需求。

2.2 优化设备基础管理

(1)优化检修模型,合理规划定修时间及检修作业内容。

(2)通过TPM管理,加强对设备点检与维护,降低设备故障率,尤其重点关注炉前揭盖机、开口机、泥炮、炉顶气密箱等关键设备状态,避免故障引起休减风。1~6月份未发生因设备故障问题导致高炉休减风的情况。

2.3 提高炉顶压力

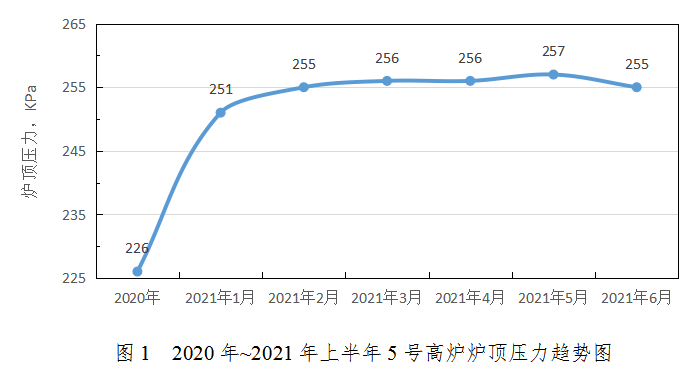

提高炉顶煤气压力,既可以降低炉身平均煤气流速,改善高炉炉内透气性,增加煤气在炉内停留时间,提高煤气利用率,降低燃料比,又可以使炉腹煤气中CO分压上升,抑制直接还原的发展,有利于进行间接还原反应,为实现高利用系数创造条件。5号高炉采用高顶压,提高冶炼强度,从图1可以看出,2021年5号高炉炉顶压力有明显提高。

2.4 提高富氧率

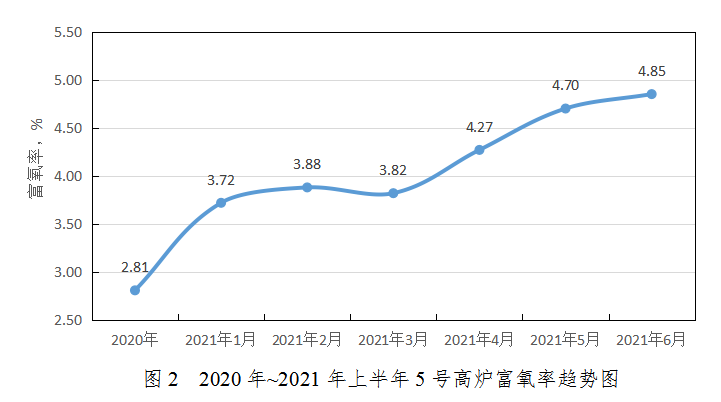

5号高炉富氧率提高受限于高炉富氧能力。液氧蒸发项目、VPSA机前氧项目于3月份相继投入运行,5号高炉富氧量提高至27000m3/h,其中机前氧5000m3/h,机后氧22000m3/h,从图2可以看出,2021年5号高炉富氧率逐步提升至4.85%。

2.5 提高喷煤比

(1)提高制粉系统能力

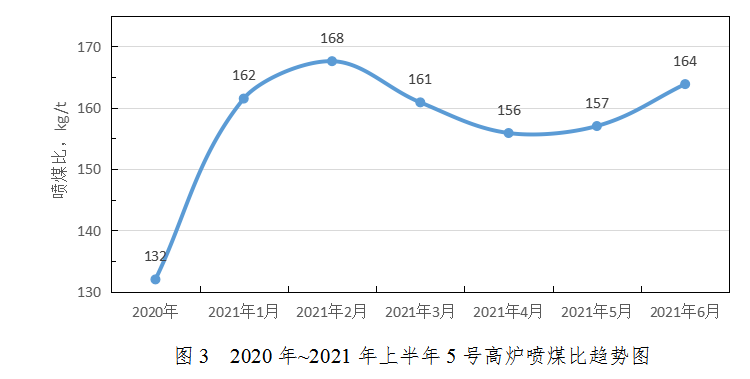

随着产能的提升,高炉制粉能力限制了喷煤比的进一步提升。大高炉新增一台D系列制粉系统,并顺利投产,最大制粉量由120t/h提高至165t/h,大幅提高大高炉制粉能力,满足5号高炉大煤比的煤粉供应。

(2)加强对风口喷枪管控

通过风口摄像,实时监控风口内工况及煤枪位置。发现堵枪及时处理,使喷煤管道的堵塞次数明显减少;及时做好风口煤枪位置的调整工作,降低煤粉对风口小套的磨损,实现连续喷吹。2021年喷煤比得到大幅度提高,见图3,为高炉强化冶炼创造了条件。

2.6 优化高炉操作制度

匹配上、下部制度,确保中心、边缘两道气流合理分布,贯彻“大风量、高顶压、高富氧、高动能、高风速”的操作理念,同时突破固有思维限制,合理提高压差控制范围。

(1)下部制度

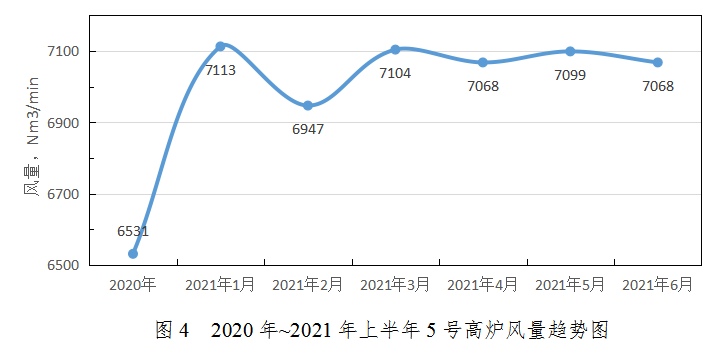

以吹透中心为目标,采用缩小风口面积、大风量手段提高鼓风动能[1],控制5号高炉鼓风动能大于160kJ/s。风口面积逐步缩小,风量由6531Nm3/min提高至7000Nm3/min以上,如图4。

(2)上部制度

5号高炉继续保持中心加焦的布料模式,持续摸索边缘气流的稳定性,使得中心和边缘两道气流合理分布,形成稳定的上部制度后,日常操作中少调早调。对槽下排料顺序进行优化,跟踪烧结矿、块矿和球团的给料顺序,确保炉料布入炉内边缘为烧结矿,靠近中心为烧结矿,其他炉料布在中心环带,以改善混合炉料在炉内的透气性。

(3)热制度

5号高炉通过高富氧、大煤比维持合适的理论燃烧温度,保持恒定风温操作,结合综合校正焦比和燃料比保持炉温稳定。根据冶强提高后炉况的变化情况,调整大高炉铁水Si含量的控制范围至0.20%~0.55%。

(4)造渣制度

使用高硅的块矿(海南块、毛塔块)减少熔剂用量,同时降低渣比,保持炉渣碱度1.20~1.30左右,严格控制渣中Al2O3含量小于16%,控制炉渣MgO/Al2O3大于0.45,保持炉渣良好的流动性。

2.7 高炉休风后快速恢复技术

使用休风后快速恢复技术,主要包括以下几个方面:

(1)定修前,要维持好高炉的顺行状态;

(2)优化休风料结构,少用或不用外购焦;

(3)优化休风料减矿比、空焦配置,各段休风料准确无误到达高炉相应位置,确保复风炉温和炉渣流动性在计划范围之内;

(4)休风前彻底放尽渣铁,复风后提前打铁口,尽快排出凉渣铁;

(5)复风前适当堵些风口,加风前期的鼓风动能,视炉况走势情况逐步捅开风口;

(6)优化加风时序表,缩短前期小风量的等待时间,做到60~90min风量加全,同时做好压量关系的匹配。

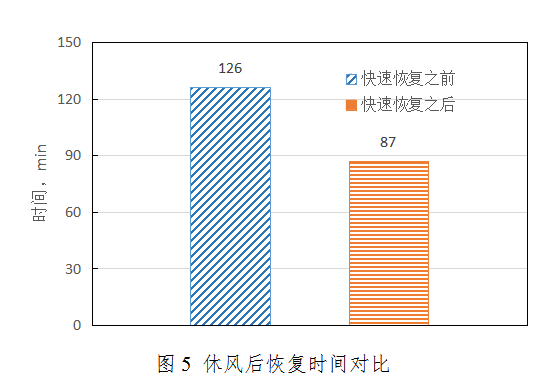

由图5可以看出,使用休风后快速恢复技术,在高炉复风87min后实现风量加全,炉况恢复时间缩短。

2.8 强化渣铁处理

(1)5号高炉采用“先开后堵”出铁模式,炉前钻头直径增加至65mm,缩短出铁时间,增加出铁频次,从而放净渣铁。

(2)严格执行做沟计划,做好在线渣铁沟的点检及维护工作,保持渣铁沟安全出铁,不影响炉内生产。

(3)抓好铁口日常管理维护工作,维护好铁口泥套,保持堵口不跑泥,5号高炉铁口深度不小于3800mm。

(4)优化配罐流程,要求做到高炉待罐出铁和紧急堵口次数为零,避免高炉出铁受阻导致减风减氧。

3 高炉实际冶炼效果

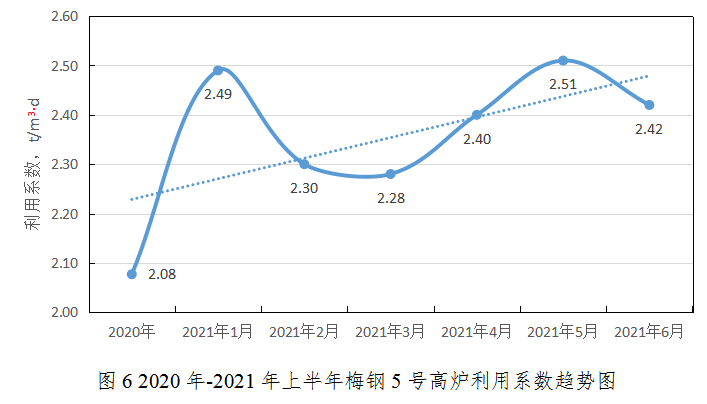

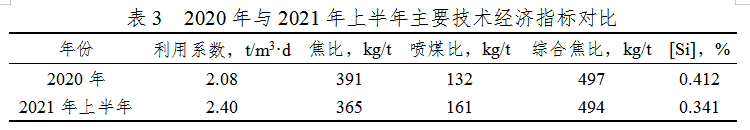

自2021年起,通过各项措施的执行,高炉炉况稳定,高炉利用系数明显提升,见图6,2021年上半年利用系数达到2.40t/m3·d,较2020年利用系数提高0.32t/m3·d,其它主要经济指标也好于2020年,见表3[2]。

4 结语

(1)通过高炉生产实践,5号高炉月均利用系数突破历史最好水平,月均最高达到2.51t/m3·d。

(2)稳定顺行是实现高利用系数的基础。5号高炉通过加强原燃料、设备管理和渣铁处理,优化上、下部制度,稳定热制度和造渣制度,实现了高炉稳定顺行。

(3)通过增加风量、提高炉顶压力、提高富氧率、提高制粉系统能力,增加喷煤比、使用高炉休风后快速恢复技术措施,实现了高炉高利用系数生产。

5 参考文献

[1]李贡生, 罗登武, 王子金. 莱钢2号1880m3高炉提高利用系数降低燃料比实践[J]. 炼铁, 2009, (02): 22-23.

[2]杨玻, 刘鹏, 李荣华等. 重钢四高炉提高利用系数的实践[J]. 四川冶金, 2009, (03): 19-23.

(责任编辑:zgltw)