-

匡洪锋,吴金富,陈生利

(宝武集团广东韶关钢铁有限公司,广东韶关512123)

摘 要 韶钢6 号高炉2017 年2 月份为配合外围设备检修进行 20 d焖炉作业,通过降低炉渣Al2O3 含量、严格高炉本体保温、提前对高炉炉缸进行加热等措施,高炉复风后28h后即达到全风,第三天恢复正常产量,安全、顺利、快速地完成了此次焖炉作业。

关键词 高炉;焖炉;复风操作

宝武集团广东韶关钢铁有限公司(以下简称“韶钢”)6号高炉(1050m3)于2015年4月大修后投入生产,该高炉设置为单面出铁场,两个铁口夹角30°,投产后炉况基本稳定顺行。2017年2月6日起为配合外围设备检修及高炉炉台下铁水称改造,进行了20d焖炉作业。为实现高炉复风后炉况顺行和快速达到较好指标,专门制订了《高炉焖炉和复风操作技术方案》。2月25日高炉复风后,高炉炉温充沛,炉况顺行,送风后28h达到全风状态,各项技术指标快速恢复。

1 焖炉停炉

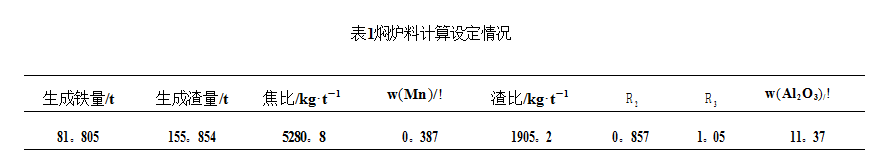

1。1焖炉料组成

焖炉料是决定高炉复产后是否能快速恢复炉况的关键,尤其是复产后炉缸热量能否快速、平稳提升和炉渣流动性的把握。为高炉能快速恢复,按净焦、空焦、负荷料分多段陆续加入,焦比设定5280.8kg/t。为了保证炉渣流动性,全炉碱度R2=0.857,渣比1905kg/t,w(MgO):8.0!,w(Al2O3):11.37!。详见表1。

1。2加焖炉料休风过程

休风时炉缸内残留渣铁的多少,是高炉选择“焖炉”还是“降料线”的因素之一。高炉焖炉时炉内为满料线,可采用相对高的风压对铁口进行空喷,尽可能出尽炉缸内残存的渣铁,而“降料线”方式会受制于安全因素,经常炉内渣铁残存较多。本次休风焖炉,2017年2月5日22:25开始第一批焖炉料入炉,2月6日4:48打开最后一次铁口,铁口在堵口前使用600m/min3空喷20min,2月6日5:36完成休风作业,从高炉复风情况来看,炉缸内残留渣铁相对较少。

2 焖炉过程中的保温措施

高炉在焖炉过程中需要最大限度保证炉缸温度,为后续高炉复产奠定良好基础。为减少炉缸热量的损失,此次焖炉过程中采取如下措施:1)用炮泥堵实风口,堵泥量为小套内长度200mm,外部用河沙封堵,每2h检查一次,防止空气进入炉内;2)在休风前对冷却壁、风口中小套等高炉本体冷却设备进行全方位的查漏,发现水进入炉内及时控制;3)休风后采取停冷却泵的方式降低本体及风口中小套供水压力,水温差控制≤3℃。同时将炉顶降温洒水、十字测温冷却水、齿轮箱冷却水关闭,做到既保证高炉本体冷却设备的安全又确保了高炉炉内“滴水不漏”。

3 焖炉后开炉过程

3。1高炉前操作

为了确保铁口与风口通畅,在高炉复风前6h采取“氧枪”打入铁口,直到风口有烟气流出。同时,将其埋入,迅速加热高炉炉缸,提高炉缸内渣铁的温度,使其保证良好的流动性,顺利流出铁口。

2017年2月25日10:16送风点,观察开炉4个风口均明亮,炉内气流顺畅。11:12将氧枪退出,后有一定量的渣铁随即从铁口流出,持续时间6min后铁口转来风空吹,随即组织堵铁口。一次铁总计出渣量约6t,打通了炉缸冷渣铁排放通道,为后续加风创造条件。后续通过炉内累计风量、累计下料批数以及燃烧焦炭量,再对照出渣铁情况,准确计算理论渣铁生成量,于26日7:16打开铁口,实现铁水过撇渣器,出铁量148t,铁水温度1429℃,铁水含硅量2.628!,渣铁流动性较好。本次开炉实现铁水过撇渣器,仅用20h,为高炉开炉快速达产打下基础。

3。2高炉炉内控制

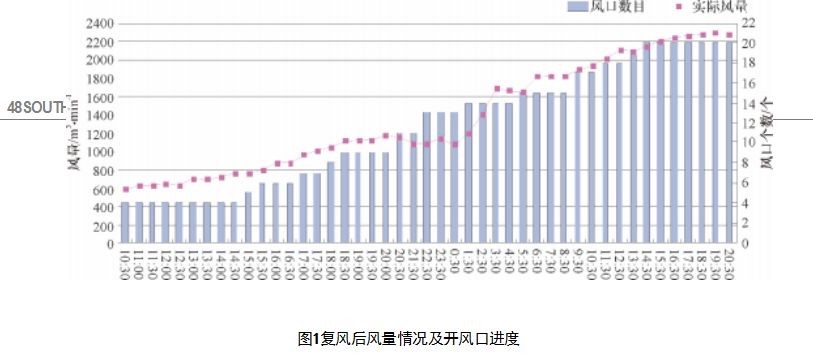

3。2。1风量控制及风口打开

高炉长时间焖炉后加风操作主要根据炉况顺行情况、炉温变化趋势及炉缸内渣铁排放顺畅程度来调整加风和开风口进度。此次高炉复风采用铁口上方4个风口送风,其余16个风口均采用轻质砖封堵,初始送风面积为0.0407m2,点火风量为550m/min3。由于高炉炉缸热量保持较好,渣铁排放较为顺利,捅风口速度相对较快,经过28h即打开全部风口送风。见图1。

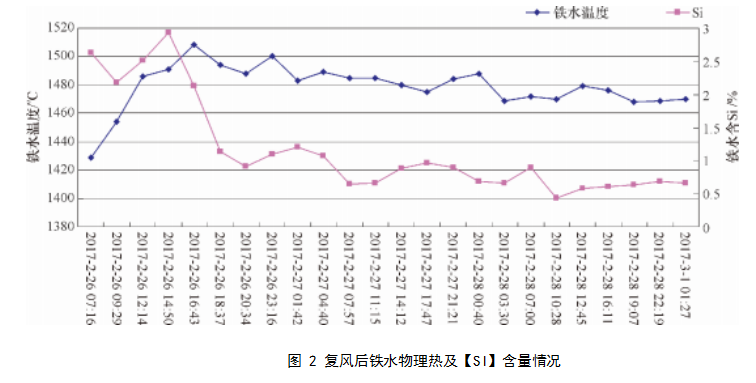

3.2.2高炉降炉温过程

高炉长时间焖炉后,需要大量燃烧焦炭来加热炉缸,这会使高炉炉缸出现过热现象,一是容易出现炉况波动;二是铁水【Si】含量偏高,渣铁流动性差。此时控制高炉快速、平稳地将铁水【Si】降至合理范围为关键。

高炉复风后随着风量增加,焦炭燃烧加速,铁水最高物理热达1508℃,铁水【Si】含量达2.937%。采取了一是通过灵活调整湿度,将初期未喷煤阶段理论燃烧温度控制在小于2350℃,起到稳定炉况的作用,后续根据高炉炉温情况逐步递减,使铁水物理热和【Si】含量稳步下降;二是在入炉风量及送风风口数目达正常水平的70%后,即开始喷煤并同步增加矿焦比,加快铁水【Si】含量的平稳过渡。如图2。

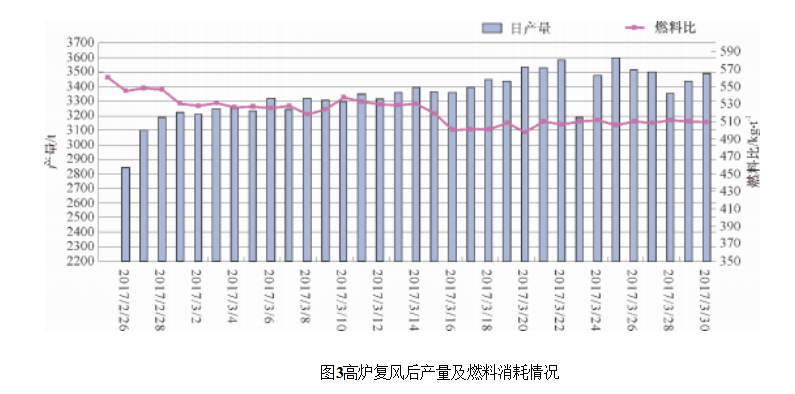

3。2。3高炉强化冶炼过程

1)高炉富氧操作,复风第三天,随着矿焦比增加至4.0t/t,视高炉下料顺畅,气流稳定,开始富氧操作。初期富氧量为1000m3/h,随后快速将富氧量加至3500m3/h,高炉炉芯温度逐步恢复至正常水平。对提高喷吹效果,改善炉缸活跃性起到重要作用。

2)炉内气流调节

随高富氧大喷吹的进行,炉内气流逐步发生变化,气流分布必须及时调整,否则无法满足强化冶炼要求。高炉复风后,逐步采取发展中心气流的布料制度方针,将初期矿、焦最大角度从40。5°逐步提升至42°。通过对气流的合理调节,炉内煤气利用率逐步上至47。5%,中心气流指数与边缘气流指数恢复至正常控制范围,高炉稳定顺行得到了保障。

通过相关参数的配合调整,高炉指标得到了快速恢复。如图3。

4 结语

1)焖炉料是决定高炉复产后是否能快速恢复炉况的关键,其重点在于复产后炉缸热量能否快速、平稳提升和炉渣流动性的把握上。

2)高炉在焖炉过程中需要最大限度地保证炉缸温度,其主要是防止风和水入炉,为后续高炉复产奠定良好的基础。

3)在开炉过程中,采用“氧枪”技术可以迅速加热高炉炉缸,提高炉缸内渣铁的温度,使其保证良好的流动性,顺利流出铁口。

4)高炉在长时间焖炉后,炉缸一般会出现过热现象,此时需要灵活调整湿度、增加矿焦比、喷煤等相关措施的配合,实现铁水物理热和【Si】含量稳步下降至合理范围。

(责任编辑:zgltw)