-

潘料庭 张秋艳 罗会健

(北海诚德镍业有限公司)

摘 要 本文介绍了红土镍矿回转窑直还原镍铁粉与RKEF冶炼高镍铁的双联工艺,分析了直还原镍铁粉产品的主要特点,通过将直还原镍铁粉应用于RKEF工艺生产高镍铁的工业试验,经过生产指标经济分析,指出直还原镍铁粉按照一定比例配入RKEF工艺中冶炼高镍铁时,要使得双联工艺冶炼高镍铁成本与RKEF工艺单独使用同种红土镍矿冶炼高镍铁成本相当或者降低,镍铁粉产品质量应具备的临界条件,并提出了当前双联工艺的不足及改进措施。

关键词 红土镍矿 直接还原 RKEF 镍铁生产

1 前言

近年来,随着高品位、易开采的硫化镍矿日益枯竭和国内不锈钢产业的快速发展,低品位红土镍矿的开发和利用受到越来越多的关注(1)。低品位红土镍矿火法冶炼中利用较广泛的是RKEF法,但利用RKEF法冶炼低品位红土镍矿,经回转窑焙烧热装入炉后冶炼产生的渣量大,渣利用率低,带走大量热量,能耗高,对于缺电地区工艺适用性较差;回转窑直接还原镍铁粉工艺利用一次能源劣质煤作为热源,适用于缺电地区生产,具有投资省成本低的优势,但产量低,操作难度大,作业率低,产品难以分离,含渣量大造成质量不稳定等发展有局限。通过将直还原镍铁粉产品应用于RKEF工艺中冶炼镍铁,实现工艺双联,增加了RKEF工艺入炉金属量,降低成本,达到最佳经济效果。

2 回转窑直还原镍铁粉与RKEF的双联工艺

2.1双联工艺流程

回转窑直还原镍铁粉加入到RKEF的双联法工艺是将红土镍矿通过回转窑磁化还原焙烧后进行磁选富集,将磁选富集后的产品同其它物料(碳、熔剂、红土镍矿等)按照一定的配比进行配料后送入RKEF工艺中回转窑内混匀预热和预还原,回转窑出料后热装入电炉中,还原熔炼后得到镍铁水。主要包括红土矿烘干工序、配料工序、压球工序、回转窑磁化焙烧还原、磁选富集以及RKEF配料、回转窑预热或预还原、电炉熔炼工序、水系统等等。

在回转窑磁化焙烧还原步骤中,将预先干燥、破碎的红土镍矿与还原剂碳和熔剂混合后送至回转窑中进行磁化焙烧还原以使所述红土镍矿形成带磁性的铁渣矿;在磁选富集步骤中,将铁渣矿的渣铁进行初步分离,从而得到含渣镍铁粉;

在RKEF回转窑预热和预还原-电炉熔炼步骤中,以磁选富集后的含渣镍铁粉和未经回转窑磁化焙烧的预先干燥且破碎的红土镍矿为原料,其中含渣镍铁粉在原料中所占的重量百分比为10%-100%,将配好原料与还原剂碳和熔剂送入到RKEF回转窑,物料在RKEF回转窑内混匀并进行预热和预还原处理,预热和预还原处理后出料并热装入电炉中,在电炉内进行还原熔炼以得到镍铁水。

该双联工艺技术,改善了红土镍矿单独在RKEF和直接还原法冶炼生产工艺中各自存在的瓶颈,通过工艺操作控制,是可实施的能高产顺行,节能降本的有效措施。

2.2 双联工艺原料

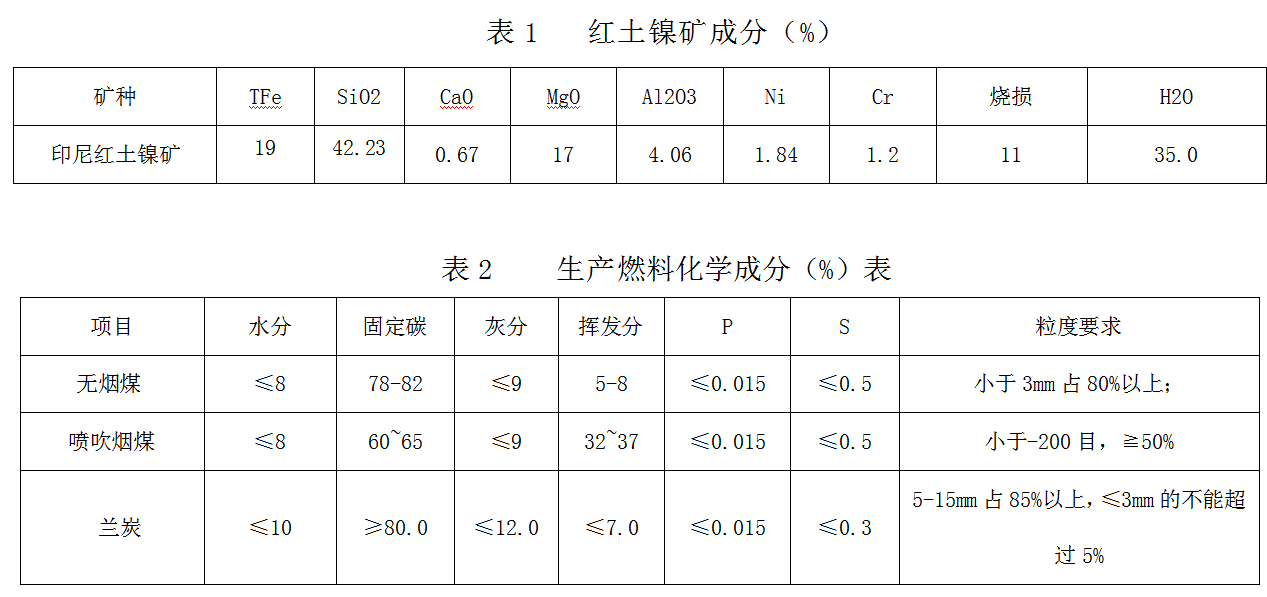

本分析将2014年10月到2015年6月期间连续生产作为试验期间,在工艺中,直还原和RKEF使用的红土镍矿相同,主要产于印尼和菲律宾,矿相复杂,成分波动比较大;窑头喷吹采用的燃料为烟煤;主要不同点为回转窑直还原生产镍铁粉工艺中内配采用无烟煤,RKEF中采用兰炭;其原燃料的主要成份情况,如下表1,表2:

2.3 RKEF工艺使用直还原镍铁粉前后生产控制参数

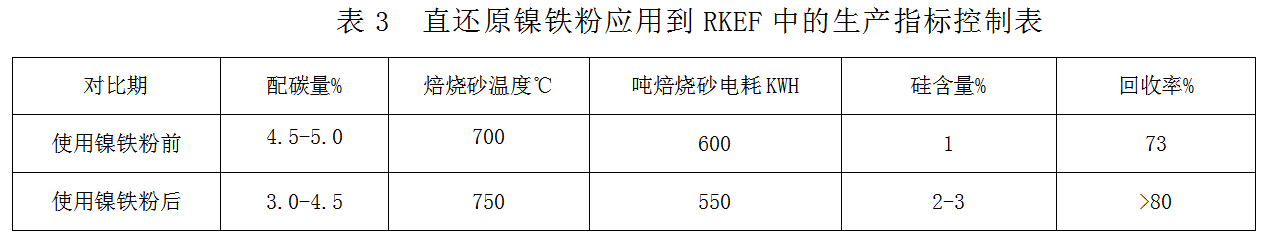

将镍铁粉应用到RKEF工艺前后的生产控制参数如下表3,操作围绕该参数要求进行调整。

3 直还原镍铁粉产品的主要特点

回转窑直还原工艺将混配成球的物料送入回转窑内进行焙烧得到烧结矿,再将烧结矿送入选矿工序,选矿过程的目的是将烧结矿粉碎,使得烧结矿中的镍铁与矿渣分离,然后利于磁选,以便得到稳定、高纯度的金属产品;

选矿工艺分为干选段和湿选段,干选具体为:入选烧结矿经过第一次干选处理、第一道破碎处理、第二道破碎处理、第二次干选处理、第三道破碎处理、第四道破碎处理、第三次干选处理进行吸附筛选富集,得到三次干选筛选出的三部分富集矿为干选产品,根据镍铁品位的不同,将镍铁粉产品定义为四种:

前两道干选产品定义为干选铁1,主要特点,金属品位高,几乎全部为可见的镍铁大颗粒;

第三道干选产品定义为干选铁2;干选铁2为选矿工序中间段产品,由永磁轮对去除干选铁1后的铁渣矿进行再次破碎、磁选富集的产品、主要特点是金属品位较低,相对干选铁1含渣多,同时产品粒度均匀,在3-8mm波动;

而第三次干选后的烧结矿作为湿选原料,进入球磨机球磨、湿选,湿选包括三道半溢流式磁选机和一道回收机,经湿选得到磁选铁产品和尾矿。磁选铁为选矿工艺的后道产品,要求经过球磨机的磨矿处理,粒度在小于200目的要达60%以上,相对于干选铁2来说,具有分离更彻底的优势,所以镍铁粉品位在60%-80%波动;通过调整球磨机而得到不同品位的磁选铁,分为磁选铁1和磁选铁2。

试验是将以上4种典型的镍铁粉分别应用到RKEF工艺中进行生产得出成本指标进行对比。

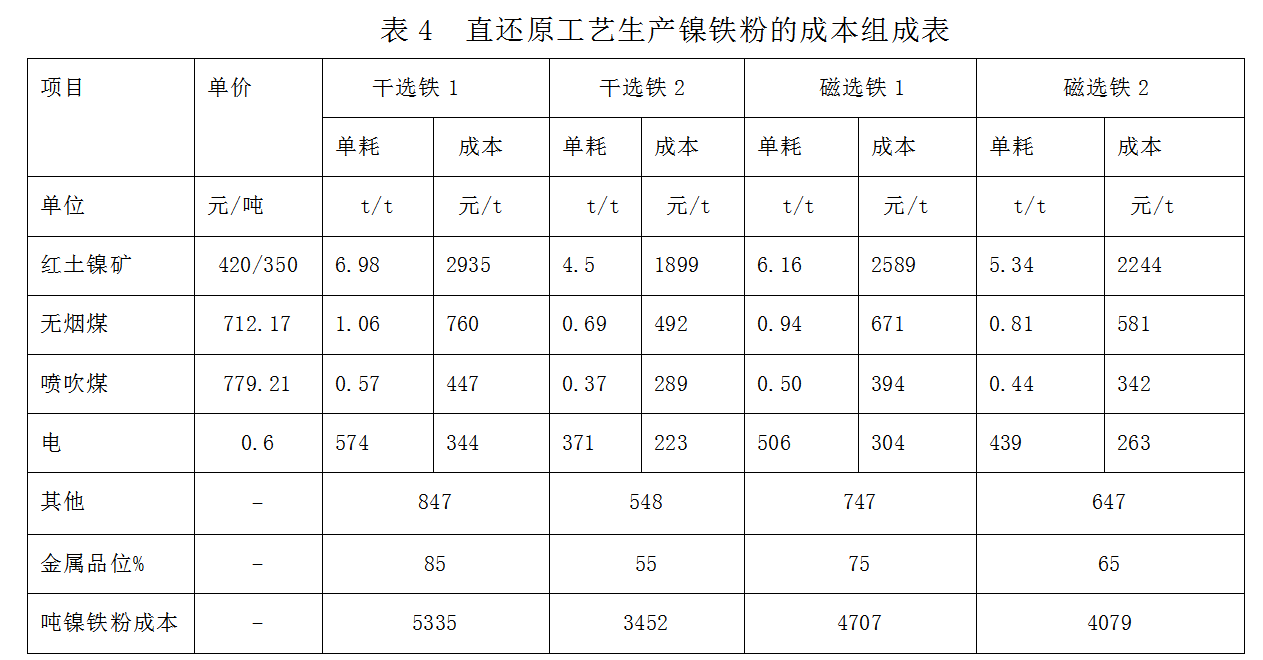

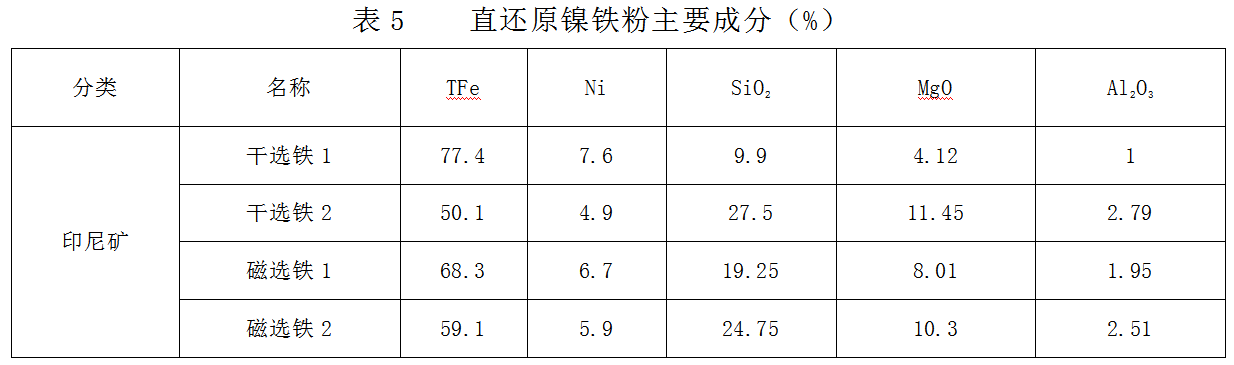

使用印尼红土矿通过直还原生产镍铁粉的成本一定,但是根据产品含渣量不同,成本组成也不同,如下表4所示;直接还原镍铁粉产品成分如表5所示。

4 直还原镍铁粉应用于RKEF工艺的经济分析

4.1 印尼红土镍矿分别应用于直还原和RKEF两种工艺的成本情况

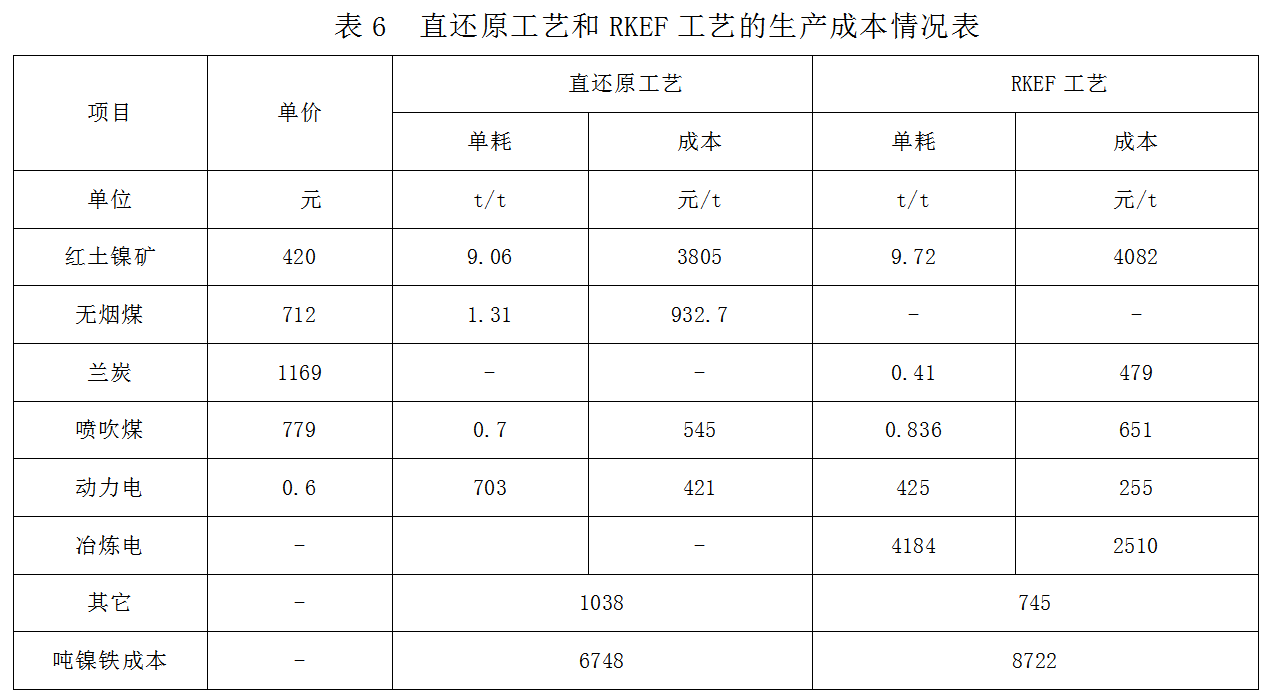

在生产中,经化验分析及数据统计,直还原工艺磁选回收金属回收率82.5%;RKEF工艺因造渣需要渣中FeO控制在8%-11%,综合金属回收率偏低在72.5%,两种工艺成本情况如表6。

4.2 直还原镍铁粉应用于RKEF工艺试验

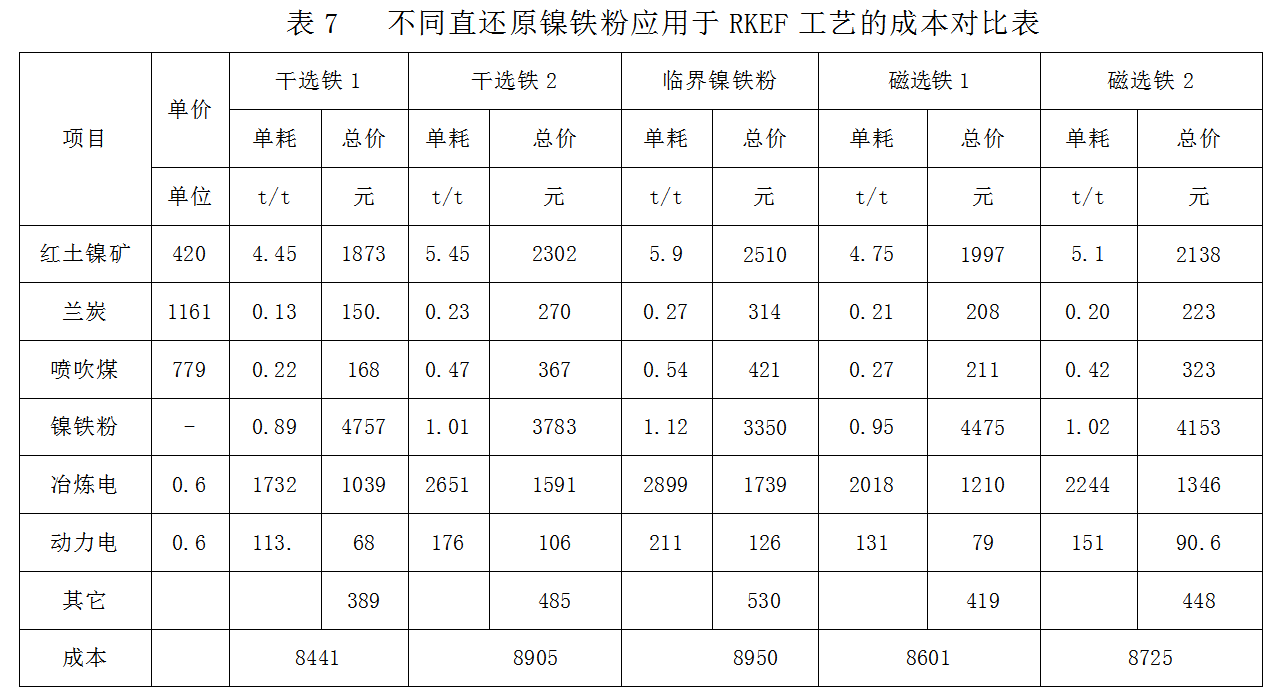

在RKEF工艺中,分别将干选铁1,干选铁2,磁选铁1,磁选铁2、临界镍铁粉(镍铁粉金属品位为45%)等五种按照配比15%配入进行生产试验,成本分项组成情况如下表7所示。

由表7中的数据对比,可以得出:

一是直还原镍铁粉加入到RKEF中能有效降低RKEF成本。

二是当镍铁粉的配入配比一定(15%)时,随着镍铁品位上升,RKEF吨镍铁成本降低。

三是当直还原镍铁粉品位低于45%(如干选铁3)时,按照15%配入加入到RKEF的成本高于原RKEF生产成本。

四是直还原镍铁粉品位越高可配入量越多;相反,品位低的镍铁粉配入过多,将使RKEF生产成本增高。

RKEF使用镍铁粉后降低成本的原因:

一是直接还原镍铁粉成本低,金属品位为55%的成本价为3452元,直接降低镍铁水成本;

二是使用直接还原镍铁粉(15%)后,矿热炉入炉的金属品位由20%提高到25%-30%;

三是能连续性生产保证后道工序的热装,煤价低于电价,有利于降低成本。

四是添加直还原镍铁粉后,产量增加,渣含量减少,金属回收率提高;

5 工艺存在的不足及发展建议

5.1 双联工艺存在的不足

一是RKEF使用的直还原镍铁粉产品品位含量波动大,镍品位波动大,粒度不均匀,需要统一检测手段和质量标准。

二是回转窑直还原镍铁粉工艺目前制约关键点为:

1)高温作业和结圈造成窑内衬寿命短影响作业率,产量低成本上升;

2)选矿工艺需改善达到提高产品质量和回收率;

3)合理的回转窑设备结构减少熔融段长度使还原时间充分,便于处理结圈,提高产量;

4)还原用煤和喷煤量消耗高,需要在设备上改进或者工艺流程配置上改进,达到降低能耗,降低成本。

三是在RKEF冶炼工艺中,如何提高炉衬寿命和提高焙烧砂温度是降成本技术关键点,操作上要实现炉料成分稳定和电极准确判断。

四是尾渣资源综合利用尚需要进一步研究,以达到工业化利用。

五是配料结构过于简单,调整手段不多,无成型的操作制度。

5.1 双联工艺发展建议

一是继续对回转窑和矿热炉使用耐材进行研究,在抗热震性,侵蚀性,导热性上相结合落实,提高炉衬寿命。

二是矿热炉烟气利用及余热利用、窑尾高温废气余热、筒体散热余热、水渣余热等回收利用。

三是复合添加剂的研发。通过研发复合添加剂使用,来增加成球率、成球强度,提高入窑产量,降低还原温度,提高镍回收率。

四是开发新的选矿流程和选用新型选矿破碎、磁选设备,提高回收率,稳定直还原镍铁粉产品质量。

五是进一步完善工艺设计,优化流程,提高自动化和信息化水平。

六是实现多元化原料发展,优化配料结构,提高配料金属量。

6 结语

通过对红土镍矿直还原镍铁粉应用到RKEF生产工艺中的指标及成本分析对比得出,一是直还原镍铁粉生产成本低,以合适的比例配入,应用于RKEF冶炼工艺中是可行的。二是在同样原燃料条件下,当RKEF工艺配入15%镍铁粉时,镍铁粉品位大于45%,双联工艺经济才存在优势。三是直还原镍铁粉工艺应该继续优化完善工艺及加强经验总结,制定检测和质量标准,要严格按照标准以上生产。

四是单独直还原镍铁粉市场流通困难,在缺电地区或者红土镍矿矿区适用双联法工艺,可生产标准镍铁产品,便于销售。

7 参考文献

[1] 贺峰,红土镍矿直接还原焙烧—磁选试验研究[D],西安建筑科技大学,2013

[2] 潘料庭,红土镍矿回转窑直接还原镍铁工艺设计与实践[J],铁合金,2015,46(2):15-19

(责任编辑:zgltw)