-

常 李 吕昌贺

(沙钢)

摘 要 沙钢2#高炉炉容2680m³,2012年开炉投产。2019年11月13日第1次中修,计划休风96小时,实际用时84小时,复风后安全快速恢复炉况。本文通过统计休风前制定详细的休复风方案、休复风过程控制的参数、时间节点控制,到炉况安全快速的恢复等相关数据,进行分析总结。

关键词 高炉 长期休风 方案 安全 快速恢复

前言

2012年11月2日第二代炉役开炉,生产至今未进行任何中修,各项指标完成较好,炉缸工作安全稳定。2019年11月份因炉顶东北方向煤气上升管底部开裂,补焊处理效果不能满足安全生产需要,其余三个上升管与炉壳链接处部分耐材脱落,须重新喷涂或浇筑。加上INBA转鼓、风口变形小套、西场泥炮底座等设备需要更换,决定于2019年11月13日高炉中修,计划用时96小时,实际用时84小时。复风后炉温、碱度达到预期目标,产能提升迅速,第3天产能达到6502.81吨。炉况稳定顺行,消耗与计划目标保持一致,取得了较好成绩。

1 休风前的准备工作

1.1 休风方案的制定

确定中修后,分厂、车间针对本次2号高炉的中修进行了多次方案讨论,通过对比前期3#2680m³高炉中修全炉焦耗490kg/t、休风净焦按1t/h加入,但复风后炉温明显不足,且提升困难。为保证复风后炉温的充足,快速恢复炉况,《2#高炉中修方案》做出了一些修改:

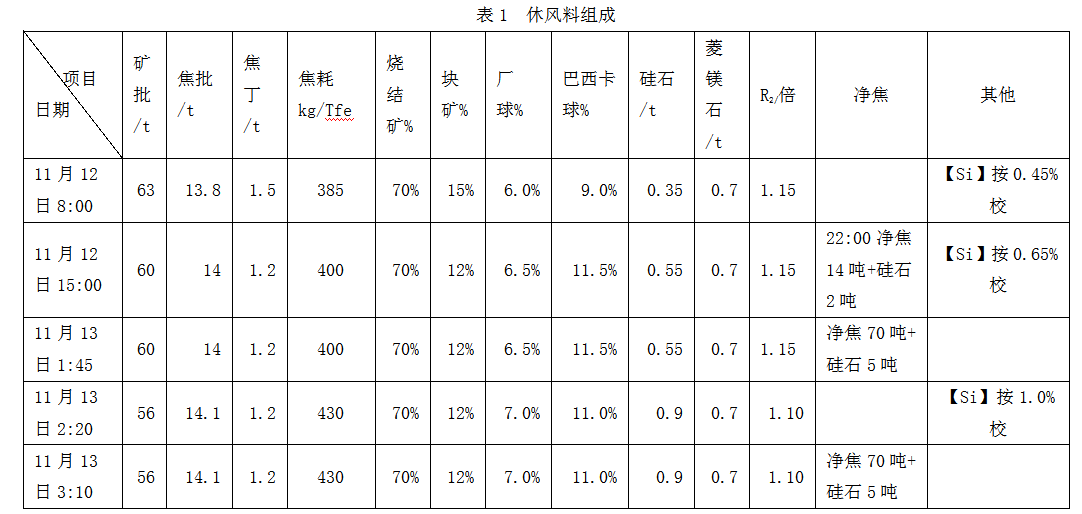

1)重新论证了休风净焦的加入量,全炉焦比按518kg/t控制,休风净焦按1.5t/h加入,11月13日6:00之前,在第一组净焦到达炉身下部位置进行休风;并按如下计划变料:

2)高炉休风后,立即将风口全部堵严,并涂抹黄油密封,更换小套结束后,风口密封及时恢复。安排专人看好风口,每小时点检一次,发现漏光及时堵严。波纹管也全部堵盲板,减少热风炉热量损失,也有利于保护热风管道耐材;

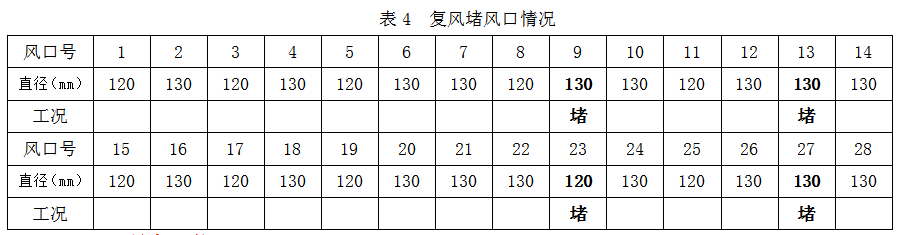

3)确定复风时间后,提前4小时捅开风口并重新堵泥,待复风前一个小时再捅开风口,尽量减少冷风入炉,降低炉缸热量损失。其中9#、13#、23#、27#四个风口使用膨化硅“花盆”堵严风口,确保复风时的风速,及时吹出风口回旋区活跃炉缸。

1.2 休风前炉况的调整

休风前3天确保高炉炉况稳定顺行,制定方针,若炉内风量小,炉温难做及时退负荷;保证炉缸充足热量,渣铁物理热充沛,前期铁水【Si】控制大于0.4%,Tm≥1480℃,确保休风前3天高炉不出现崩料、悬料、管道行程等异常炉况;

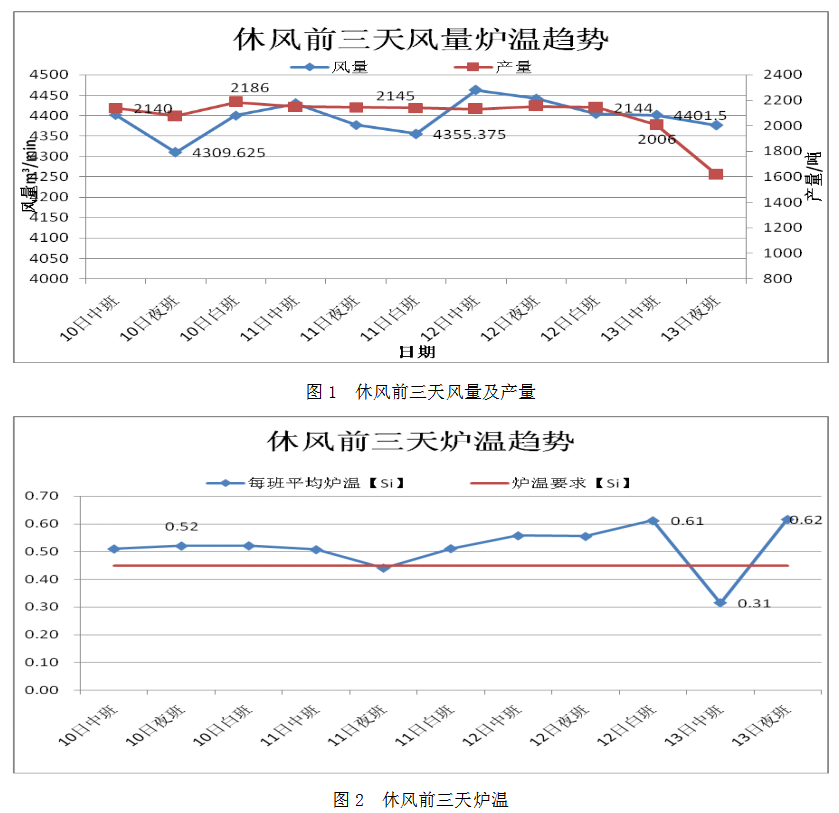

上图可以看出,休风前炉况处于稳定顺行的状态,产能基本保持6420t/d。物理热充沛,基本保持1500℃以上。铁水含【Si】0.5%左右,13日休风调整负荷,气流发生变化,炉温下行一段,在休风前炉温上行至0.6%,物理热1520℃。炉况顺行状态满足休风条件。

1.3 原燃料要求

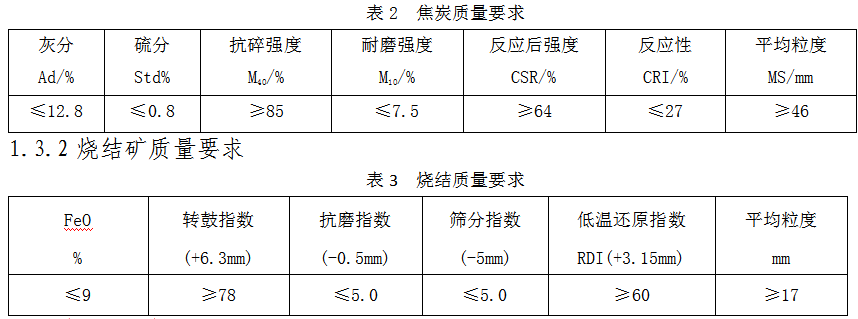

为了休风后复风顺利,指标提升快速,封炉用原燃料应对照开炉用料,请求公司协调在2#高炉休风前3天和复风后3天,共6天时间内使用的原燃料稳定,性能指标要求如下:

1.3.1 焦炭质量要求

1.4 各岗位准备工作

为确保本次中修安全、按时、快速恢复,特对所有参与岗位人员提出明确要求,从各类重要设备组织更换、跟踪,到专人负责炉体电梯使用管理,等每项工作进行细化,责任分工到个人。相关标准要求如下:

1.4.1 工艺操作方面

渣铁物理热充沛,铁水温度≥1500℃,[si]≥0.50%;休风时控制好料线和顶温,料线按4m,炉顶温度200-250℃之间,休风时上料以矿石结束;休风前东西两场重叠出铁,渣铁出净后休风堵口,6:00之前必须安全休风。注意事项:提前30分钟左右停煤,休风过程中要尽早(提前一小时左右)通蒸汽,即通知两边出铁后就将炉顶、重力除尘的蒸汽通上。同时开放散前,要将风机房风机压力减到最低,风压控制在30-40Kpa,先开炉顶中间大放散,后开西放散,最后开东放散。

1.4.2炉前操作方面

炉前按6:00之前休风,维护好铁口。控制第2炉铁西铁口4:30来风堵口,4:45打开东铁口,东铁口打开后,随即做西场出铁准备工作,做好以后5:20左右打开,两铁口重叠出铁,铁口见喷开始减风,确保渣铁出净先堵东铁口,后堵西铁口。

1.4.3风口平台方面

风口平台准备20根堵耙(总计28个风口)和充足的有水炮泥,并放置在风口区域。在减风过程中,加强风口、以及冷却设备检查,发现中小套漏水根据风压减水量,保持风口明亮,确保风口不灌渣,放风到零后,立即将漏水的中小套进水和冷却壁水管关死,防止冷却水入炉。休风倒流结束后,半小时内迅速使用有水炮泥堵风口,并确保堵严。

2 休风的过程

本次休风按长期休风作业控制,休风过程中无任何冷却设备漏水现象。风口保持明亮,放风前能看到风口前端焦炭稳住。但在休风过程中遇到一些问题:

(1)铁口来风时间控制偏差大于20分钟,原计划西场4:30来风,实际西场4:40未来风,于是调整出铁,4:50开东场两边同时出铁。5:10分西场来风开始减风;

(2)因检修需要,东焦仓须空仓。4:20左右东焦仓,由于原料厂打料流程问题,东焦仓再次被打入约30吨焦炭,在休风的过程中,被迫拉空东焦仓。累计上焦4批次才将焦仓空出。但料线未能按方案控制在4米,减风较慢,风量控制在正常风量80%,持续约20min;

综合上述原因,休风时间未能完全按计划控制在6:00,超出要求20分钟休风;

(3)在休风过程中,炉顶温度平稳上升,四点偏差小于30℃,顶压平稳无波动、探尺工作顺畅,无冒尖呆滞等现象,说明休风过程中,气流保持了稳定顺行的状态;

(4)炉顶提前通蒸汽,在开炉顶放散时,风压减至35kpa,加之先开炉顶中间大放散(直径1000mm),最后开炉顶西放散(直径750mm),开放散的过程中未出现炉顶冒黑烟现象,实现了环保放散;

(5)倒流结束后,堵风口比较迅速,按要求在30min以内堵严了28个风口,1.5小时以内波纹管封堵盲板结束;

(6)在高炉休风的时间里,加强对风口平台检查,针对性的对风口进行涂抹黄油密封。

3 复风的过程

由于休风时间长,考虑风口前段可能存在少量残留物,复风期间炉腹部位产生的渣铁可能聚集炉缸上部,且温度较低,复风过程中采取堵4个风口送风,送风面积0.3007㎡,具体堵风口如下:

3.1 送风制度调整

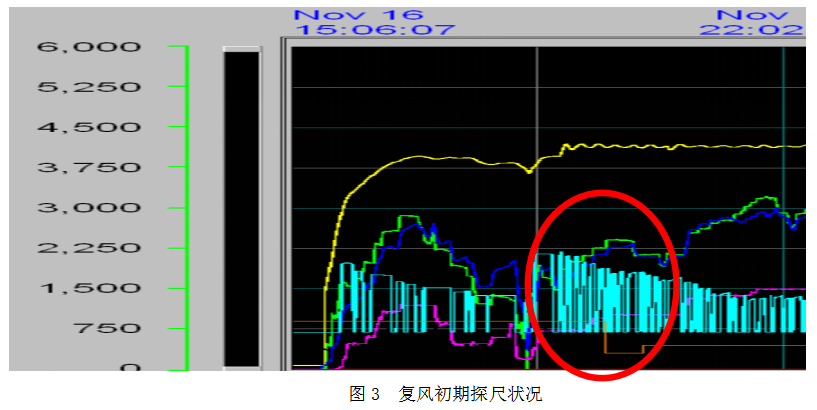

2#高炉15:30送风,送风后探尺工作不正常,下料呆滞。减风量、撤顶压恢复。至17:50探尺工作正常,送风制度调整,初始加风过程中,料柱吹松,压量关系接近正常压差,开一个风口增加150m³/min计算及时上加风量;捅开风口次序27#--23#--9#--13#,风口面积由0.3479 m2扩大至0.3518 ㎡。实际操作开风口顺序:17日9:39捅开23#、27#风口;13:57捅开9#、13#风口,至此基本恢复全风全氧,视情逐步全用风温。

3.2 炉前出铁

此次年修送风后开口时机选择依据为:按照最后休风时56t矿批计算,取平均吨铁风耗风量为1058m3/t,理铁达到150吨所需要的耗风总流量需达到:150×1058=158700m3,即总的冷风流量达到158700m3后理铁大于150吨,炉前组织开口,第一炉铁出西场,考虑到第一炉渣铁分离状态可能不佳,西铁口提前做好走干渣坑准备。

第一炉铁17:38分开口,由于休风时间长,铁口深度2.6m(正常铁口深度3.0±0.2m),铁口打开后渣多铁少,炉温【Si】1.31%,【S】0.037%,但物理热不足,渣后物理热1303℃,渣铁流动性差;加之西场为新浇筑的主沟,煤气火烘烤温度偏低;出铁时炉料不动,减风撤顶压,风量长时间偏小,渣铁沟积渣严重,从沟内漫出。导致西场不再(在)具备出铁条件。

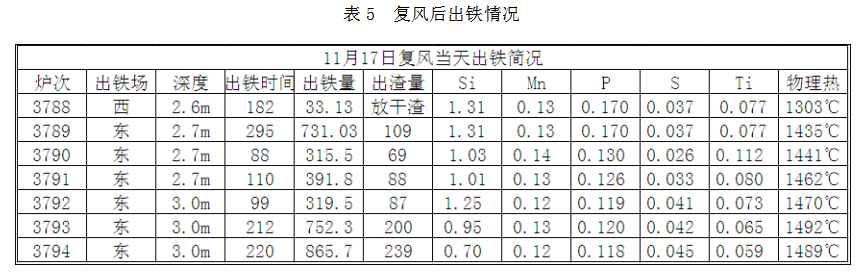

20:40开东场铁口,铁口打开后,物理热缓慢上行。但在出铁过程中,铁口出现卡焦现象,但处理比较及时,总体上没有影响出铁。复风当天出铁情况见下表:

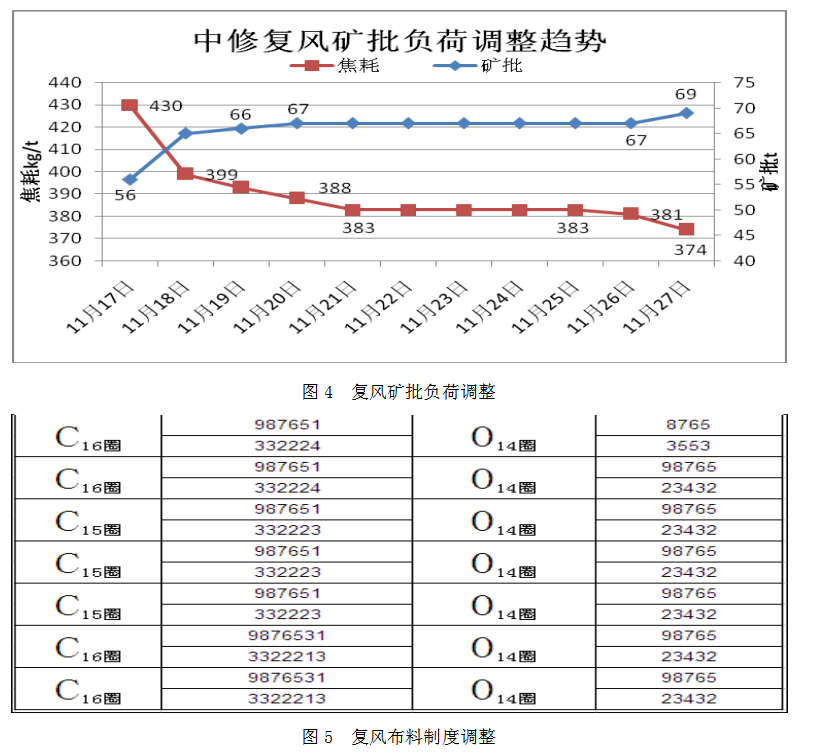

3.2 负荷调整

中修复风以后,随着风口逐步捅开,风量逐步恢复到4550m³/min以上,负荷及(以)布料制度调整如下:

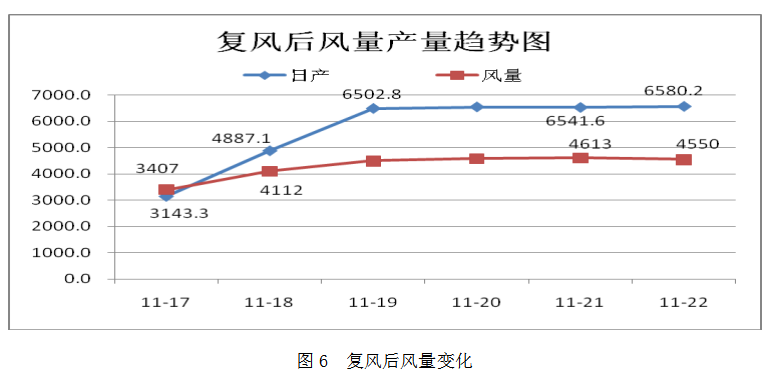

本次中修风口面积的调整由0.3479扩大到0.3518㎡,风量首先得到了保证,中心逐步吹开,风量愈加稳定;中修恢复炉况负荷调整稳定,未急于扩矿批上负荷。11月21日至26日矿批67t/p焦耗383kg/t,看似上负荷缓慢,实则为后期炉况稳定打下了基础。提高了炉况抗风险能力。

3.3 复风后炉况

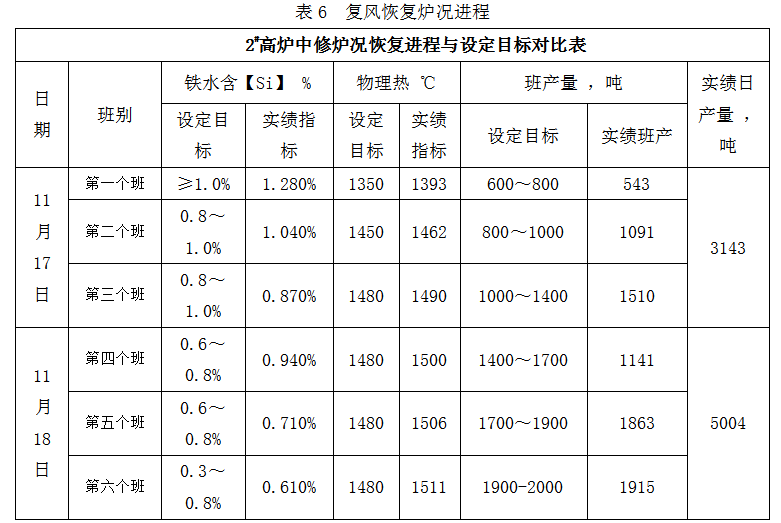

复风以后炉况实现了快速的恢复,炉温趋势与预计目标基本一致。风量亦根据计划按步骤恢复。第二个班物理热达到1450℃以上,第三个班1490℃基本达到目标要求。第六个班顶压加全210kpa,恢复全风全氧。第三天产能达到6502吨,风量加起至4550m³/min以上,并保持了稳定至今。

4 总结

(1)本次计划中修96小时,实际休风84小时。本次中修炉况整体恢复较快,炉温控制水平与要求一致,达到了长期休风后快速达产的目的。快速达产得益于前期的准备工作充分,分厂车间针对休风过程中的用料及复风后可能出现的情况进行了反复讨论,吸取了前几次因净焦加入量不足导致的复风后低温情况教训。提前补入足够净焦按照休风1小时加入1.5吨计算。确保了开炉复风后炉温充足,为高炉快速达产做好了基础保障;

(2)休风过程中高度重视高炉的密封工作,本次休风高炉采取了迅速堵严风口,并涂抹黄油,良好的密封效果,有效阻止了冷风入炉,这也是高炉复风炉温得到快速恢复的关键。同时在高炉复风前使用花盆堵风,减小进风面积提高风速,有利于快速吹透中心。在根据炉况恢复情况逐步捅开风口保证了气流的稳定;

(3)本次中修高炉炉渣碱度控制合适,全炉理论碱度R2:1.08,实际碱度R2:1.12,后期物理热上行至1490℃以上后,仍能保持良好的流动性,有利于炉况的快速恢复;

(4)开口的选择,第一次开口以后,由于风量偏小,探尺还未动,且第一炉铁物理热不足,造成铁流长时间偏小,渣铁沟积渣严重,造成不具备出铁条件。耽误时间较长,当时应该及时堵口,清理出渣铁沟以后,再次开口;

(5)复风后,没有按计划顺行捅风口,而是根据铁口出铁情况,调整捅风口次序,一次性捅开23#、27#两个风口,有利于风量的快速恢复。

5 参考文献

[1]周传典,《高炉炼铁生产技术手册》,北京,冶金工业出版社,2002。

(责任编辑:zgltw)