-

张芳 任磊磊 沈洪流

(安徽省芜湖市,芜湖新兴铸管有限责任公司,241000)

摘 要 低硅冶炼一直是高炉工艺研究的主流方向,因其综合经济性显著。近年来,普遍中大型高炉上马,由于大型高炉的装备及原燃料质量的提高,高炉的铁水[Si]含量普遍在0.3-0.4%左右,因此部分高炉工作者们对低硅冶炼的技术片面认为大高炉的冶炼强度低,铁水的物理热效果好,只要提高焦炭负荷,加煤比,铁水[Si]很容易控制,但是其对低硅冶炼的机理和应对措施却不甚了解,本文结合芜湖新兴从260m3-616m3-1280m3高炉冶炼实践,回顾低硅冶炼的技术特点。

关键词 低硅冶炼 碱度 滴落带

1 引言

低硅冶炼一直是高炉工艺研究的主流方向,因其综合经济性显著。研究表明生铁中硅含量降低0.1%,高炉焦比可降低4~6kg/t,产量也相应增加;在转炉中,每降低铁水[Si]0.1%,将使吨钢渣量减少8~13kg(少加石灰7~10kg/t),而且这种炼钢过程平稳、周期短、铁损与热量损失减少,同时对耐火材料的侵蚀减弱,延长了炉龄。行业中一般认为铁水「Si]含量达到0.30%一0.55%时认为是低硅,当铁水[Si]含量小于0.30%时,可以认为是超低硅。近年来,普遍中大型高炉上马,由于大型高炉的装备及原燃料质量的提高,高炉的铁水[Si]含量普遍在0.3-0.4%左右,因此部分高炉工作者们对低硅冶炼的技术片面认为大高炉的冶炼强度低,铁水的物理热效果好,只要提高焦炭负荷,加煤比,铁水[Si]很容易控制,但是其对低硅冶炼的机理和应对措施却不甚了解,本文结合芜湖新兴从260m3-616m3-1280m3高炉冶炼实践,回顾低硅冶炼的技术特点。

2 铁水中硅的形成机理

高炉铁水中的硅主要来源于焦炭灰分、煤粉灰分和矿石脉石中的SiO2。现在炼铁工作者普遍认为高炉铁中硅的主要来源是焦炭灰分中的SiO2。其反应机理分两步:

第一步焦炭灰分中与炉渣中的二氧化硅(Si02)在高温下与C作用气化分解为SiO,其中焦炭灰分中的Si02优于炉渣,故先气化

Si02(焦炭灰分中、炉渣中)+C=Si0(气体)+CO

第二步是随煤气上升的SiO蒸汽被铁珠吸收或吸附在焦炭块上,被铁中[C]和焦炭的C还原成Si。

Si0(气体)+[C]=[Si]+CO

同时渣中的Si02和焦炭中的C反应,在炉缸中被还原进入铁水

(Si02)+2C=[Si]+2CO

从以上反应可以看出,降低铁水中的硅,首先要降低Si02的带入,也就是原燃料成分控制;第二,降低渣中降低Si02的活度,就是要提高炉渣中CaO/SiO2(二元碱度);第三,减少Si0的还原和氧化,主要是降低反应区间,降低理论燃烧温度以及减少Si0与[C]接触机会,目的是软熔带下移,也就是降低滴落带的高度。

3 芜湖新兴铸管260m3高炉低硅冶炼时期

当时,对低硅冶炼认为,Si0(气体)+[C]=[Si]+CO 的反应主要是在滴落带完成吸硅过程,滴落带越高,表示反应经历的过程越长,因此吸硅的可能性越多,降低软熔带的位置是低硅冶炼的重要方法。

因此采取了一下措施:

第一、采用高品位路线,采用良好的高温冶金性能的炉料(结构:75%的高碱度烧结+25%的酸性球团),并提高原燃料质量(主要通过粒度筛分分级、使用干熄焦-其焦炭的强度与热反应性较好),一方面高品位入炉矿自然减少了脉石的带入,另一方面渣量低,质量好,容易形成稳定的软熔带,波动少。

第二、在炉腹炉腰区域,提高温差控制,当时冷却用水使用开路水(炉腹炉腰温差控制到8-10℃),这样可保证软熔带位置下移,降低滴落带高度。

第三、全正装上料(当时是钟式炉顶),确保中心料柱必须有较大的煤气流通过,即所谓“活跃中心”,以保证炉缸中心有利于铁水脱[S]脱[Si]与炉况顺行。通过合理的炉料分布在保证高炉顺行的基础上,来达到煤气流的热能和化学能充分高效合理的利用。

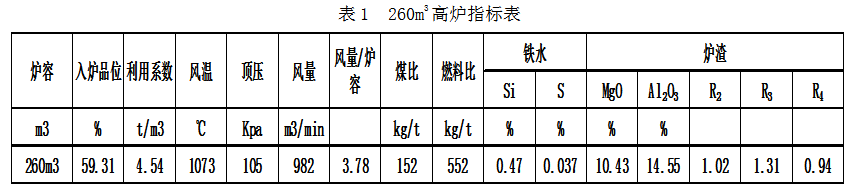

当时2007-2008年左右,芜湖新兴260m3高炉通过低硅冶炼方法的实施,[Si]控制在0.47%,利用系数达到4.54t/m3以上,在同类型高炉指标上名列前茅。见表一

但是,在操作时,过于强调保持炉缸的活跃度,采用低碱度高硫磺冶炼方式,提高三元碱度,增加MgO炉渣含量(利于改善炉渣的流动性与稳定性),二元碱度和四元碱度过低,忽视了如何保持铁水的物理热量,因此为保证铁水的物理热度必须高燃料比保持,因此燃料比未下降。

4 芜湖新兴铸管616m3高炉低硅冶炼时期

2011-2015年时期,芜湖新兴铸管在616m3高炉投入后,相对260m3高炉风温大幅度提高,由以前的不到1100℃提高到1150℃左右,因使用高风温不仅可以降低焦比,增加产量,提高炉缸的物理热,并且使炉内高温区下移,间接还原区扩大,另一个重要效果就是高炉软熔带(根部)下移,降低了滴落带,因此有利于冶炼低硅生铁。

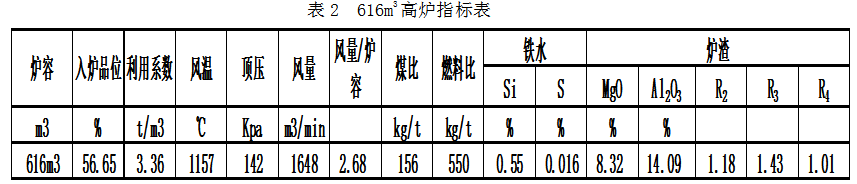

同时针对260m3高炉在低硅冶炼上遇到的问题,强调了四元碱度的控制,将四元碱度由以前的0.93提高到1.01。但是,在实际操作中,铁水中的[Si]却比260m3冶炼时较高,达到了0.55%。

主要问题:

1)风量/炉容只有2.68,而260m3高炉达到3.78,同时顶压提高不高(顶压偏低只使用到140kpa),中心活跃度不够。本身由于提二元碱度来提高四元碱度,并且降低了氧化镁比率,渣子流动性相对较差,铁水S低,恶化了炉缸的工作状态。

2)改变原来炉料结构形式,走入低品位冶炼思路,入炉品位降低到56.65%,并且认为三元碱度由于二元碱度的提高,可降低氧化镁含量,未认识到品位的降低,造成渣量提高,硅素总量带入增加,造成实际低硅冶炼未得到有效执行。见表2。

5 芜湖新兴铸管1280m3高炉低硅冶炼时期

2011-2019年,芜湖新兴铸管针对前两个阶段的低硅冶炼的问题,进行了针对性的调整摸索,形成了操作共识。

低硅冶炼首先不能采取低品位,高渣量的液量模式,必须保持高品位和低渣量的冶炼模式,在测算了性价比后,选择了57.5%的入炉品位,从源头控制了SiO2的带入;

其次,四元碱度保持在1左右是低硅冶炼的基础,一方面保证铁水的物理热量充沛,一方面从反应上遏制了渣中硅还原到铁水,节省了热量消耗。

第三,必须保持大风温大喷吹的冶炼模式,使用高风温必须与喷吹燃料相结合,可以补偿喷吹燃料所需热量以及有利于炉况顺行,二者相辅相成。同时还可以避免风口区理论燃烧温度过高而导致SiO过多的形成,并且可以缓解炉缸水平与垂直方向的温度梯度,炉况稳定顺行,有利于冶炼低硅铁,同时高炉大喷煤也必须与高富氧相结合。煤比提高到150kg/t以上。

第四,从硅的还原机理可知,风口中心线以上主要是硅的还原区(增硅),风口中心线以下主要是硅的氧化区(降硅),根据理论与实践,增加炉缸中的脱硅反应提高富氧率,可以让软熔带下移。

第五,提高顶压,该过程从160Kpa-180Kpa-200Kpa经历约三年时间,最终证明虽然1280m3高炉的风量/炉容比下降到1.98(260m3高炉是3.78,616m3高炉是2.68),但顶压的提升,仍然促进了中心气流的发展,活跃炉缸的工作制度,是有效的。

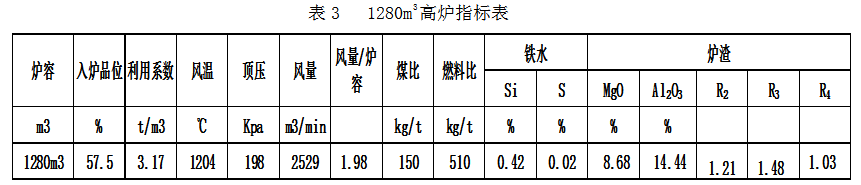

根据实践结果,铁水硅平均控制在0.42,利用系数达到3.17t/m3,燃料比510kg/t,指标在全国同类型高炉名列前三,见表3。

6 结论

1)低硅冶炼,低品位路线由于带入硅元素较多,实现较困难,适宜中高品位。

2)低硅冶炼,要重视三元碱度和四元碱度控制,建议三元碱度控制在1.4-1.45,四元碱度1.0-1.03。(对于控制焦炭中的含S,来达到降低二元碱度的方法,在目前低硫煤资源紧缺的情况下,已不适合目前的操作)

3)低硅冶炼,要控制滴落带的高度和风口理论燃烧温度,除了冷却制度的控制,还有富氧喷吹可采用。

4)低硅冶炼,最有效的方法之一,就是高顶压操作,活跃中心,提高炉缸中心的活跃状态,建议高压操作高炉,按照设计上限操作。

(责任编辑:zgltw)