-

张良同 许勇新 李宏玉 莫凯洪 李武军

(柳州钢铁股份有限公司炼铁厂)

摘 要 介绍了柳钢6号高炉在原燃料条件没有改善的情况下,结合高炉实际情况,优化上部装料制度,进行了精准中心加焦布料尝试,实现煤气流的合理分布,高炉煤气利用率明显提高,燃料比大幅下降。

关键词 中心加焦 精准布料 煤气利用率

1 概况

柳钢6号高炉有效容积为1500m3,采用无料钟炉顶,共22个风口,2个铁口,扩容改造后于2008年12月16日开炉。目前6号高炉处于炉役后期,护炉生产,有冷却壁漏水情况,高炉燃料比居高不下。为提高炉况稳定性,强化冶炼,降低燃料消耗,6号高炉自2020年10月开始,采用精准中心加焦布料生产实践,同时探索出了适应本高炉护炉生产的理想的布料模式。精准布料程序投用以来,炉况运行良好,基本达到了预期效果,煤气利用率逐步提高,燃料比不断降低。

2 普通中心加焦布料模式的高炉状况

2.1 高炉中心加焦技术

中心加焦技术是利用向高炉中心添加少量焦炭来减少高炉中心狭小范围内的矿焦比,形成中心焦柱,以改善中心透气性、活跃高炉炉缸[1]。由于中心透气性好,温度高,有助于形成倒V形软熔带,有利于接受风量,抵抗炉况波动能力较强,如遇外围条件波动,高炉紧急休风等,炉况恢复难度较小[2]。

但是普通中心加焦的突出缺点是,煤气利用率差,高炉燃料消耗高。由于溜槽倾动布料角度过程中约有50%的焦炭落在中间环带,炉喉中心加入的焦炭量准确度不高,造成中心气流较宽,高炉煤气利用率差,燃料消耗高。

2.2 炉况表现及技术经济指标

6号高炉采用中心加焦布料模式,高炉炉况稳定顺行,2019年全年悬料2次,截止2020年12月6日,2020年悬料2次。在采用精准中心加焦布料前,由于6号炉是添加钒钛球团矿护炉生产,要求把炉温做足,铁水Ti含量0.12~0.18%,Si含量0.43~0.80%,物理热1490~1530℃,同时自2020年7月29日至2020年11月14日陆续发现65#、66#、68#、64#、67#、69#、70#第6层冷却壁水管漏水的情况下,中心气流过分发展,水温差波动大,高炉抵抗原燃料波动能力较差,焦炭负荷变动频繁,煤气利用率41.43%,燃料比563kg/t。

2.3 炉顶料面情况

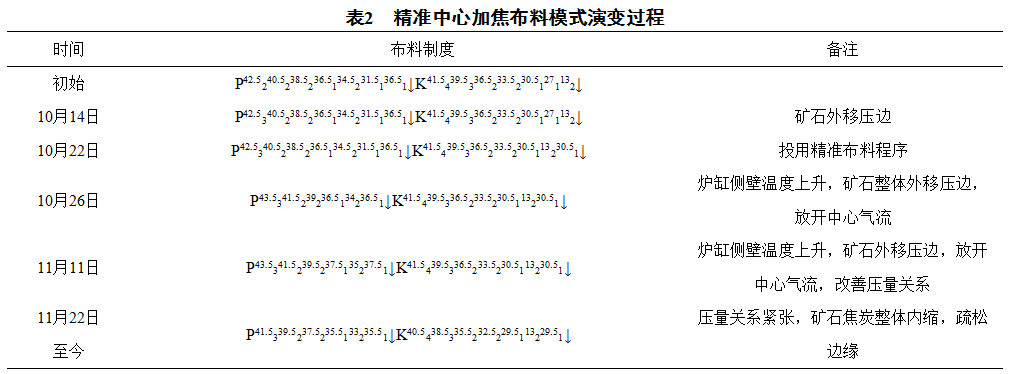

炉顶温度长期偏高且四点温差大。利用2020年10月12日休风处理设备的机会,结合日常炉顶红外热成像仪,观察炉顶料面形状:料面中心如同一个大馒头,中间环带焦炭分布过剩,整个料面呈现不规则状。普通中心加焦布料料面及温度分布如图3。

3 精准中心加焦布料的具体过程

一定的焦炭平台宽度是承载矿石的基础,是形成合理料面的保证,平台宽度一般在炉喉半径的1/3-1/2之间,适当的漏斗深度则是中心气流稳定的前提[3]。优化的基本思路主要是通过控小次中心到中心、中心到次中心往返布料的焦炭料流开度,待倾动角度到位后再恢复初始的料流开度,精准控制以确保中心加焦量在13.5%~14.3%。同时结合柳钢原燃料质量变化情况,实时进行高炉布料制度的精准优化调整。

中心气流收窄,布料模式必须适当疏松边缘气流。具体措施:提高布料精度,稳定中心,适当发展边缘气流,活跃炉缸,寻找适合柳钢6号高炉当下原燃料条件的装料制度。

3.1 柳钢原燃料质量

精料是高炉冶炼的基础,在高冶炼强度下,抓好原燃料管理是实现高炉高产稳定顺行的前提条件[4]。柳钢炼铁厂严格把控原燃料管理,提高原燃料性能,加强上下道工序的原燃料筛分。定期对供料、上料设备进行点检和保养,控制好给料速度小于25kg/s,保证筛分正常以及称量准确。2020年8-12月柳钢原燃料质量如表1所示。(数据截止至2020年12年6日)

3.2 投用精准中心加焦布料程序

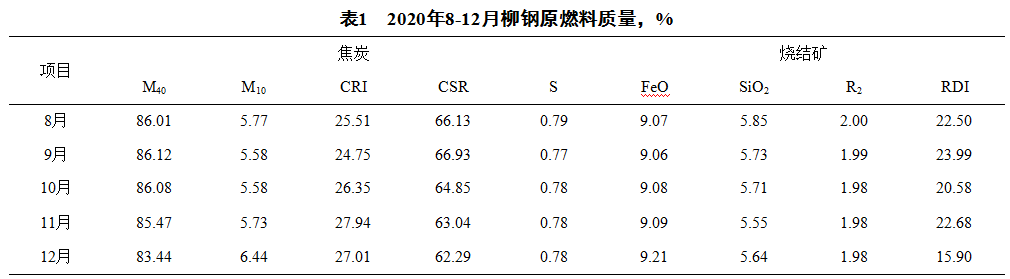

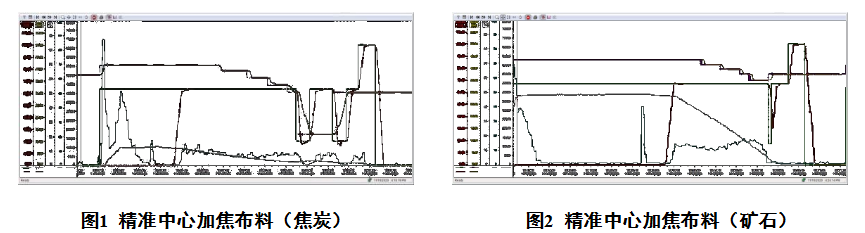

设置程序通过将焦炭布料时次中心到中心,中心到次中心的布料溜槽倾动过程的料流控小至20.5,待倾动角度到位后再恢复初始的料流开度,保证中心加焦料量占总焦炭量比例介于14%~15%,同时也减少溜槽倾动过程中布在中间环带的焦炭量,提高了布料的精准度,进而提高中间环带的煤气利用率;矿石的精准布料则是保证最小档位料量,由于焦炭档位位数多于矿石,各角位上的焦炭环数及角差合理,造就较宽的焦炭平台。精准中心加焦布料程序如图1、图2。

3.3 采取各种监控手段控制料流开度,达到精确布料的目的

6号高炉是通过观察炉顶红外热成像仪布料情况,以及结合料罐放料倒计时为0时的料罐雷达探尺料线的深浅为依据来调节料流开度大小。即当料罐放料倒计时为0时,观察料罐雷达探尺料线,并增加料罐放料倒计时雷达探尺记忆数据,及时调整料流开度。规定料罐焦炭倒计时为0时,料罐雷达探尺料线为0.2~0.8m;料罐矿石倒计时为0时,料罐雷达探尺料线为0.1~0.6m;由于原燃料粒度及水分含量的波动,若连续有3批料的雷达料线不在范围内,则要适当调节料流开度保证布料均匀,达到精确布料的目的。

3.4 装料制度的调节

6号高炉处于炉役后期,实施护炉生产,日常布料制度的调节以稳定中心为主,适当疏松边缘以稳定压量关系,减少煤气流及原燃料对炉墙的冲刷。

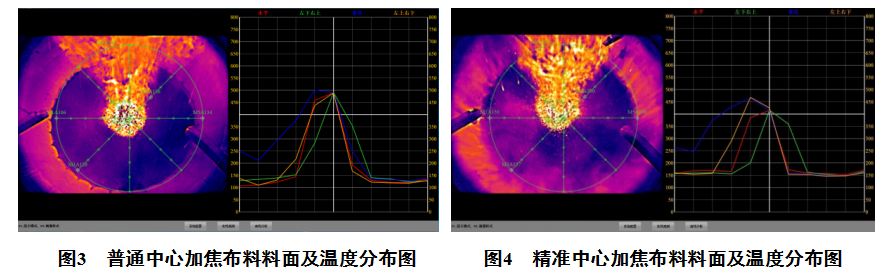

利用休风机会,经观察发现6号炉炉顶料面中心呈现馒头状。投用精准布料程序的同时,通过优化装料制度,使布完矿石后的料面趋于均匀、平整。2020年10月份以前,柳钢6号高炉中心加焦制度基本稳定,炉况稳定顺行,但燃料比较高。于2020年10月22日投用精准中心加焦布料程序;由于炉缸侧壁温度上升,10月26日取消矿石最小圈,整体外移压边,放开中心气流;炉缸侧壁温度上升趋势未得到缓解,且压量关系较为紧张,于11月11日提高矿石内圈布料角度,矿石内环外移,放开中心,矿石整体外移压边,炉缸侧壁温度呈现下降趋势,对护炉生产取得较好成效。11月22日,压量关系紧张,矿石焦炭整体内缩,发展中心和边缘两道气流,压量关系得到缓解,同时煤气利用率较前制度有轻微下降,该制度沿用至今,焦炭平台基本不变,高炉稳定顺行,经炉顶红外热成像仪观察,中心气流畅通、窄而有力,达到预期效果。精准中心加焦布料模式演变过程如表2所示。(数据截止至2020年12年6日)

3.5 三班统一操作,加强炉前及设备点检工作

6号高炉炉内调剂方面坚持“早动、少动、提前动”的原则,紧抓炉内操作,在炉况稍有波动时,坚持“保炉温”原则。三班统一操作,稳定好炉温、提高渣的流动性,活跃炉缸,稳定煤气流的初始分布。

炉前采取零间隔出铁模式,保证每炉铁口深度,按时出净渣铁;产量的提高给高炉设备提出更高的要求,日常生产中重视对设备的点检和维护,为炉前出铁、稳定炉况创造条件。

4 精准中心加焦布料取得的效果

4.1 煤气流分布更加合理

投用精准中心加焦布料程序后,料面形状逐步转化成“平台+中心漏斗”,使煤气的二、三次分布更加合理,倒V型的软熔带更为明显,通过炉顶红外热成像仪观察到中心煤气流呈现窄而有力。精准中心加焦布料料面及温度分布如图4所示。

4.2 高炉主要生产参数及技术经济指标变化

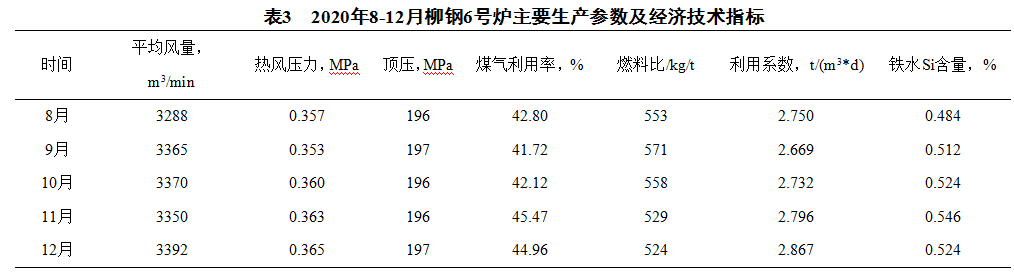

基于中心加焦的装料模式,6号高炉在操作上是保证高炉稳定顺行的前提下,护炉生产,保证炉温和铁水物理热,全风作业,吹透中心焦炭,确保吹活吹透炉缸,控制好压量关系,保证气流稳定性。自2020年10月22日投用精准中心加焦程序以来,高炉稳定顺行,指标不断向好发展。柳钢6号炉9-12月生产参数如表3所示。(数据截止至2020年12年6日)

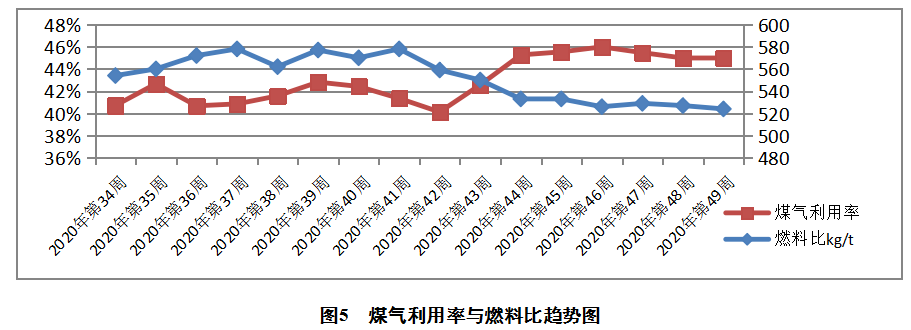

4.3 煤气利用率明显上升,燃料比大幅降低

6号高炉处于炉役后期,实施护炉生产,炉料中添加钒钛球团矿,要求铁水Si含量0.43~0.80%,物理热1490~1530℃,且存在冷却壁漏水情况,因此,6号高炉燃料比长期处在563kg/t。投用中心加焦精准布料程序后,高炉煤气分布得到较好的优化,在原燃料条件未发生好转的情况以及符合护炉生产要求的前提下,高炉燃料比降低约39kg/t,煤气利用率显著上升。下图为6号高炉燃料比与煤气利用率变化趋势图。(数据截止至2020年12年6日)

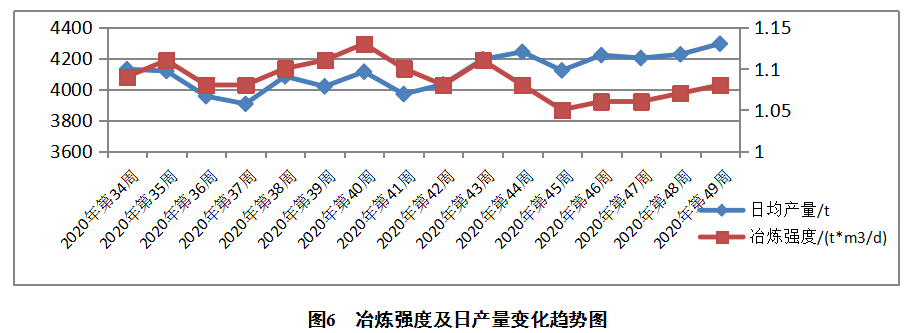

与此同时,柳钢6号高炉稳定顺行,在冶炼强度基本不变的情况下,实现降焦增产,经济指标不断向好发展,高利用系数提升到符合护炉生产要求的稳定数值,柳钢6号高炉冶炼强度及日产量变化趋势如图6所示。(数据截止至2020年12年6日)

5 结语

(1)6号炉投用精准中心加焦布料程序后,精准控制中心布焦炭料量在13.5%~14.3%,减少布在中间环带的焦炭量,使中心焦炭更为集中,中心煤气流更强、更合理,有利于高炉稳定顺行。煤气利用率从之前的41.43%提高至44.96%,燃料比从563kg/t下降至524kg/t,高炉生产成本显著降低。

(2)精准布料是基于原先稳定料流开度的中心加焦装料模式,在保证高炉稳定顺行的前提下投用的,保证炉温充沛、压量关系稳定、气流稳定、炉缸活跃。

(3)为保证中心加焦布料的准确度,高炉值班工长在日常操作中要实时关注各种监控手段,如料罐雷达记忆、声呐、重量曲线以及炉顶红外热成像仪等,严格控制料流开度,以达到精确布料的目的。

6 参考文献

[1] 朱卫刚,张福.本钢七号高炉大矿批的研究及应用[J].金属世界,2009(06):9-14.

[2] 杨立春.高炉中心加焦技术探讨[J].本钢技术,2010(05):6-8.

[3] 赵国磊. 无钟高炉装料过程炉料运动分布规律及颗粒偏析行为研究[D].北京科技大学,2017.

[4] 项钟庸.以降低燃料比为中心优化高炉操作和管理[J].钢铁技术,2014(01):2-14.

(责任编辑:zgltw)