-

王浩翔1 王 炜1 李宏玉2 王子宏2 杨代伟1

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室;2.广西柳州钢铁集团有限公司)

摘 要 铅作为高炉原料中的一种微量元素,在高炉内循环富集对高炉冶炼产生一系列不利影响,为了明确PbO对原燃料冶金性能的影响,本文通过气相吸附法制备不同铅含量的烧结矿、球团矿和焦炭样品,采用扫描电子显微镜对富铅样品反应前后进行了微观分析,并研究了富铅后原燃料冶金性能的变化。结果表明,铅以PbO的形式吸附在烧结矿、球团矿和焦炭的表面和孔隙中。PbO对烧结矿和球团矿还原以及焦炭的气化反应起到一定的催化作用,当表面吸附的铅含量较高时,会降低其催化作用,但对焦炭反应后强度影响不大。

关键词 PbO 气相吸附 高炉原燃料 铅富集 冶金性能

高炉是一种传统的炼铁技术,因其具有较高的热利用率,依然是工业炼铁的主要方式,高炉生产铁水占世界生铁产量约70%[1],我国粗钢约90%由高炉—转炉流程生产[2],然而近年来,国内部分钢铁厂为应对当前市场不利的形势采用一些铅含量超标的低价矿,给高炉炼铁产生了一系列的不利影响[3-4]。

铅是高炉原料中的一种微量元素,铅的熔点为327.502℃,沸点为1749℃,在高温时易挥发,属于面心立方晶体,铅与氧生成PbO、Pb2O、Pb3O和Pb2O3,PbO最为稳定,PbO是容易挥发的化合物,熔点为888℃,沸点为1535℃,属于四方晶系。含铁炉料中的铅通常以PbSO4和PbS的形式存在,在高炉下部高温区发生还原反应和分解反应,反应生成的铅蒸气随着煤气流上升,在到达高炉上部温度较低的区域又被氧化成PbO,其中一部分附着在下降的炉料上再次进入高温区被还原,这样不断还原氧化的过程导致了铅元素在高炉内的循环富集[5-6]。当铅在高炉内循环富集到一定程度时将会对高炉的高效、稳定顺行以及寿命造成影响,最终导致铁水产量降低,煤气利用率下降,成本升高[7]。为此,研究者们对铅在高炉冶炼过程中的行为[8]、铅对高炉耐火材料的侵蚀、高炉排铅新技术以及铅对高炉生产过程中的影响等问题进行了广泛的研究[9,15]。高爱民等[16]学者研究了铅对烧结矿、球团矿低温还原粉化率以及焦炭反应性和反应后强度的影响。总的来说,铅对高炉冶炼特别是原燃料冶金性能的研究相对较少,有必要进一步研究铅对原燃料冶金性能的影响规律及其机理。

本文采用气相吸附法制备不同铅含量的高炉原燃料实验样品,对富铅后样品的微观形貌进行分析,并对其冶金性能进行了检测。明确了PbO在高炉原燃料上的富集状态,研究了PbO对高炉原燃料冶金性能的影响。

1 实验原料与方法

1.1 实验原料

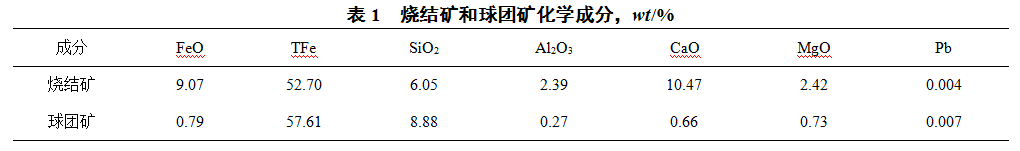

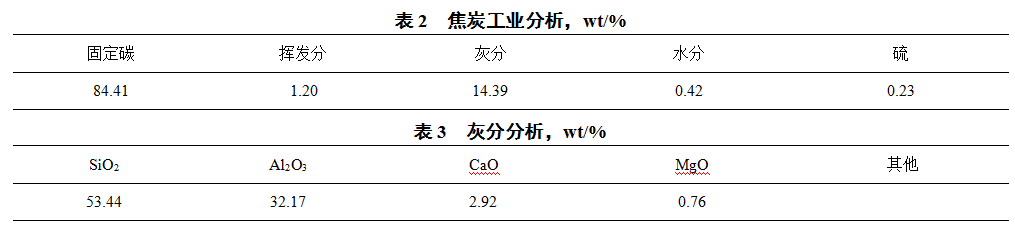

实验所用的烧结矿、球团矿、焦炭均来自于国内某钢铁企业,烧结矿和球团矿的粒度为10~12.5 mm,烧结矿和球团矿的化学成分如表1所示。焦炭的粒度为23~25 mm,焦炭工业分析和灰分成分分别见表2和表3。

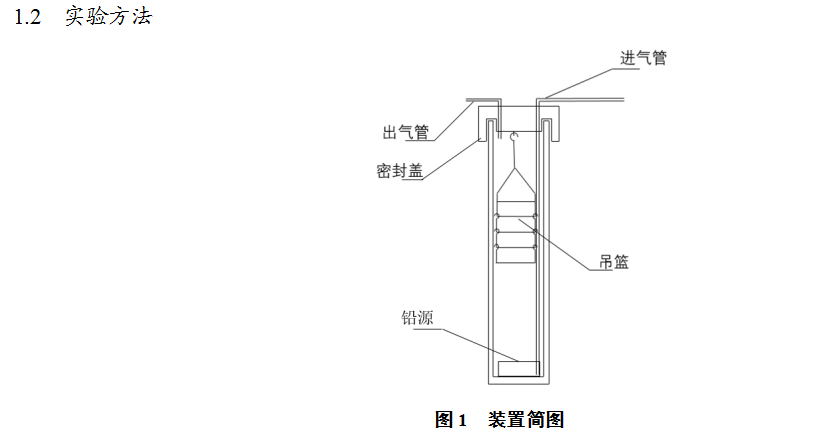

采用如图1所示的有害元素吸附设备进行铅元素的吸附实验。设备采用两段式竖式炉,上段是低温段,可控温度范围700~1100℃,下段是高温段,最高可升温至1600℃。实验样品放置在低温段,铅源放置在高温段,分别加热至不同温度,通过氮气将下部高温条件下形成的PbO蒸气携带到位于上部吊篮内的实验样品并附着在样品上面。PbO的沸点为1535℃,将高温段的温度设置为1550℃。

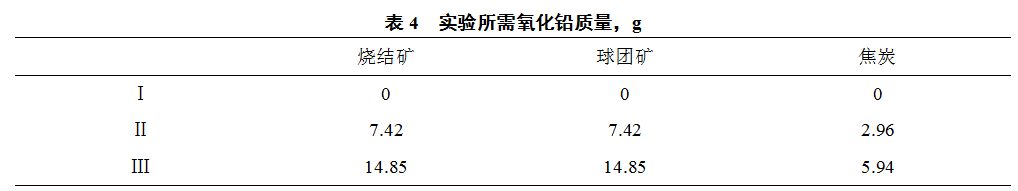

将装有PbO的刚玉坩埚放在炉管下部高温区,将干燥后的样品装进吊篮,放入炉管上部吸附区。下部铅源加热过程为以5℃/min升温至300℃,对炉管进行预加热,起到保护炉管的作用,再以8℃/min升温至1550℃,保温1小时后随炉冷却,其中保温过程中上部炉料温度为1000℃。实验过程中全程通氮气,升温和降温阶段气体流量为1L/min,保温阶段为2L/min。烧结矿和球团矿还原实验根据国标要求为500g,焦炭反应性实验要求为200g,由于吸附区域恒温区长度的限制,对烧结矿、球团矿和焦炭分别进行吸附实验,实验下部氧化铅与原燃料的质量百分比均为0、1.48%、2.97%,实验所需氧化铅质量如表4所示。

1.3 性能检测

(1)对吸附铅元素后的球团矿、烧结矿的还原性依据GB/T13241-2017规定的检测方法进行检测,实验条件为:温度900℃,反应时间180min,气体成分为:N2、CO的体积分数分别为70%、30%,气体流量15L/min。

(2)富铅后的焦炭参照GB/T4000-2017标准规定的方法测定其反应性和反应后强度,实验条件为:温度1100℃,反应时间120min,纯CO2气体,气体流量5L/min,转鼓总转数600r,转速20r/min。

(3)采用德国卡尔蔡司公司生产的EVO-MA10型号电子显微镜,对样品进行微观分析。

将性能检测后的焦炭样品,用砂纸磨平,然后热镶,经过抛光机抛光后,采用OLYMPUS DSX光学显微镜在69倍下拍摄全景图,最后使用ImageJ软件对焦炭全景图进行孔隙统计。

2 实验结果与分析

2.1 PbO在原燃料上的富集状态

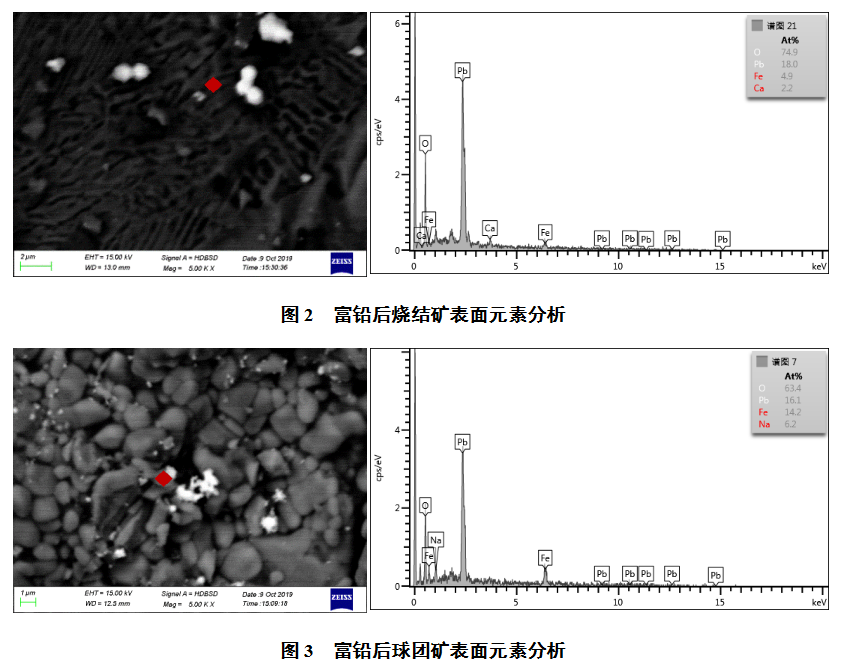

图2和图3为富铅后烧结矿和球团矿表面元素分析图。通过能谱分析可知吸附在烧结矿和球团矿表面和孔隙中的铅主要是PbO,在烧结矿表面PbO呈絮状分布,在球团矿表面呈颗粒状分布,在烧结矿表面PbO相对更聚集一些,在球团矿表面的颗粒较小且分布较为分散。

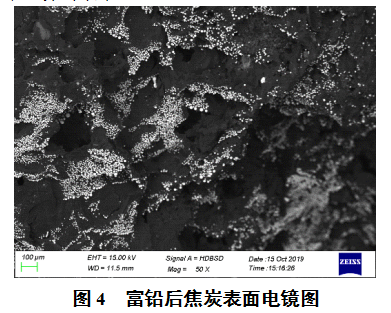

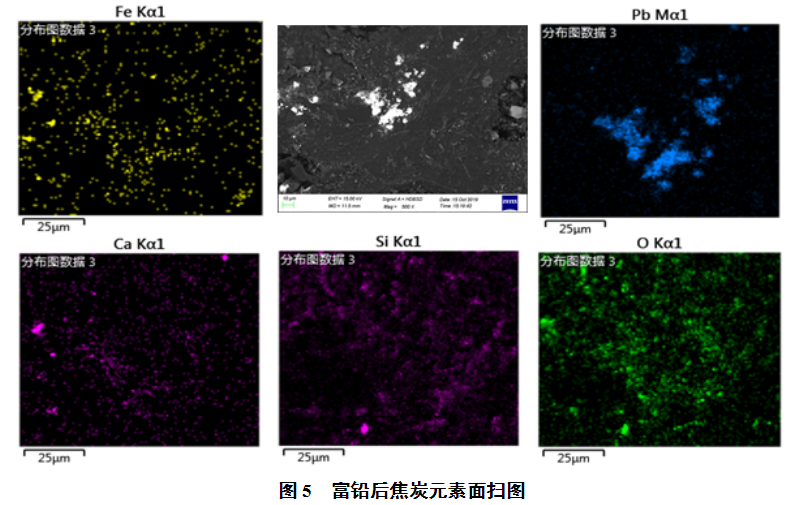

图4为富铅后焦炭表面电镜图,从图4可知,铅元素以小颗粒状密集聚集在一起,主要附着在焦炭的孔壁上,也有少量吸附于气孔内部。

图5为富铅后焦炭元素面扫图,由图可知,在面扫区域内铅元素周边有大量的氧的存在,表明铅元素是以PbO的形式吸附在焦炭的表面和孔隙中。

2.2 PbO富集量对烧结矿和球团矿还原性能的影响

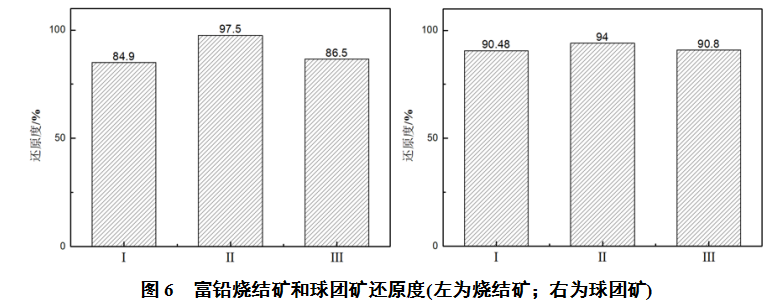

图6为铅对烧结矿和球团矿还原性影响实验结果。由图可知,当PbO的质量分数小于1.48%时,促进了烧结矿和球团矿还原性,当PbO的质量分数在1.48~2.97%之间时,对烧结矿和球团矿还原的促进作用降低。

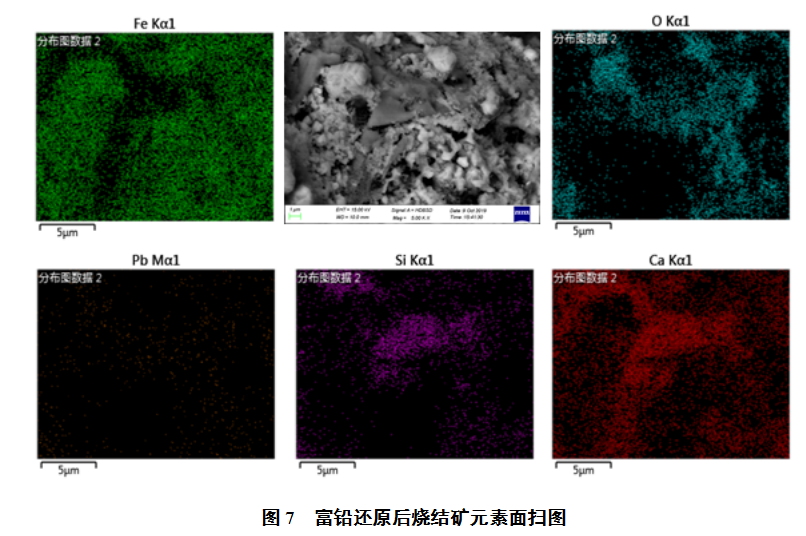

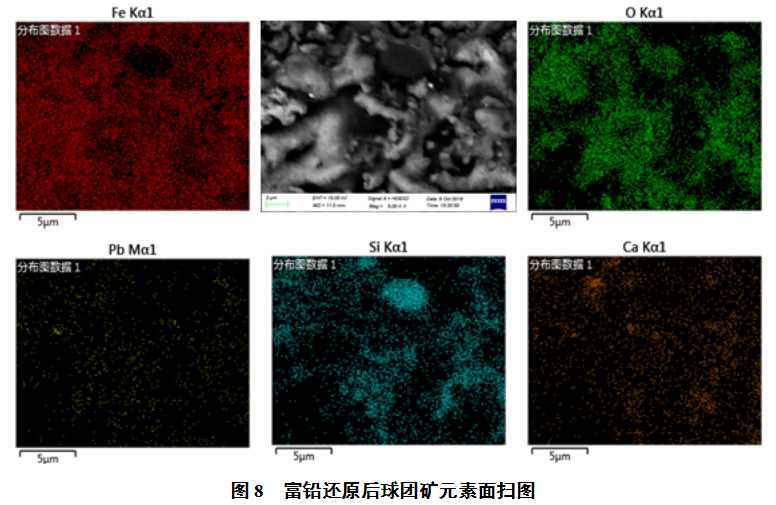

图7和图8为烧结矿和球团矿富铅还原后的电子显微镜面扫图。由图可知,还原实验后烧结矿和球团矿表面的PbO含量减少,可能是因为反应生成的液态铅滴落导致的。由热力学计算软件FactSage获得PbO的还原和铅单质氧化的反应式。

PbO(l)+CO=Pb(l)+CO2 G=-91871+11.812T(J/mol) (1)

Pb(l)+3Fe2O3=2Fe3O4+PbO(l) G=52548.5-61.147T(J/mol) (2)

由公式(1)和(2)可知在标准状态下,温度为900℃(1173k)时这两个反应的吉布斯自由能G分别为-78015.52和-19176.93J/mol,说明两个反应都可以正向进行,当吸附的PbO较少时,烧结矿与球团矿表面的液态PbO与CO首先发生反应生成液态铅(铅的熔点为327℃),液态铅与铁氧化物发生反应生成PbO,形成循环反应,起到一定的催化作用,有助于烧结矿和球团矿的还原。但当吸附的PbO较多时,烧结矿和球团矿表面和孔隙中大量的液态PbO阻碍了还原气体与烧结矿和球团矿的接触,导致PbO的催化效果降低,对还原性的促进作用变小。

2.3 PbO富集量对焦炭反应性及反应后强度的影响

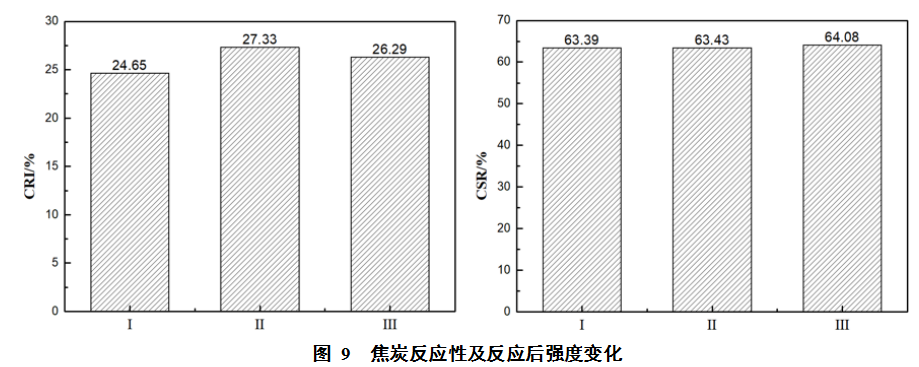

不同PbO含量的焦炭反应性和反应后强度变化如图9所示。由图可知,当PbO的质量分数小于1.48%时,焦炭表面和孔隙中的PbO对焦炭的气化反应有一定的促进作用,当PbO的质量分数在1.48-2.97%之间时,PbO对焦炭气化反应的促进作用降低。由热力学计算软件FactSage获得PbO被C还原的反应式。

PbO(l)+C=Pb(l)+CO G=72039.1-157.743T(J/mol) (3)

由公式(3)可知在标准状态下,温度为1100℃(1373k)时PbO还原的吉布斯自由能G为-144542.139J/mol,说明该反应可以正向进行,当吸附的PbO较少时,焦炭表面的PbO与焦炭发生反应生成液态铅,液态铅可能会对焦炭的气化起到催化作用,但当吸附的PbO较多时,焦炭表面和孔隙中大量的液态PbO阻碍了焦炭与CO2的接触,从而降低其催化焦炭气化反应的作用。富铅焦炭反应后强度变化不明显,可能是因为PbO主要在焦炭表层起到催化气化反应的作用,而没有扩散到焦炭内部侵蚀碳层结构。

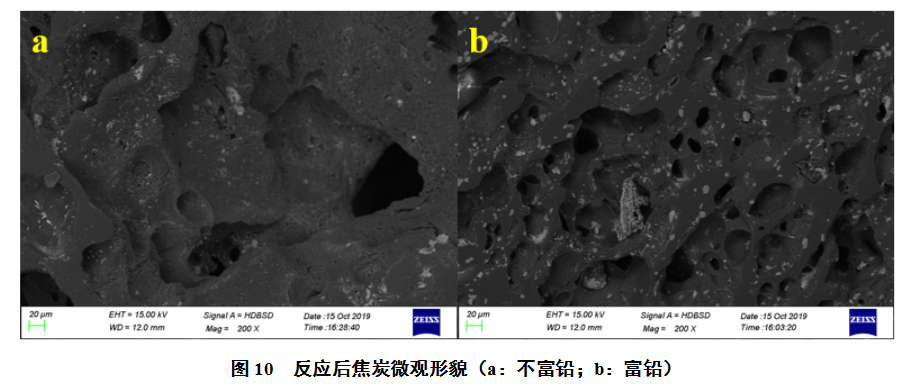

图10为富铅与不富铅焦炭反应后的微观形貌图。对比分析可以看出,富铅焦炭反应后焦炭的碳基质也未遭到明显破坏,孔壁结构仍较为完整,表面光滑,基本没有出现气孔间的连通和吞并现象,这和焦炭样品反应后强度变化不大的结果是相吻合的。

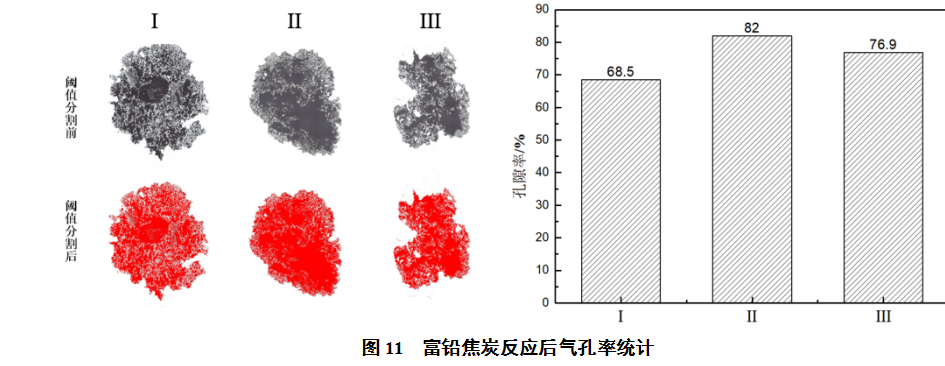

图11为富铅焦炭反应后气孔率统计图。在对宏观气孔率的分析中发现,富铅之后样品的气孔率较未富铅时增大,这是由于铅催化焦炭气化反应导致的。当在吸附的PbO较多时,有大量的PbO吸附在焦炭表面孔隙中,由于PbO的沸点较高(1535℃),在气化反应温度下依然留存在焦炭表面,造成了部分气孔的堵塞,阻碍焦炭的气化,故其气孔率有所下降。

3 结论

(1)采用气相吸附法富铅后,在烧结矿、球团矿和焦炭的表面和孔隙中的铅元素主要是以PbO的形式存在。

(2)当PbO的质量分数小于1.48%时,PbO会促进烧结矿和球团矿的还原,当PbO的质量分数在1.48~2.97%之间时,PbO的促进作用降低,对烧结矿和球团矿还原的影响变小。

(3)当PbO的质量分数小于1.48%时,吸附在焦炭表面和孔隙中的PbO会促进焦炭的气化反应,当PbO的质量分数在1.48-2.97%之间时,PbO对焦炭气化的促进作用降低,但对焦炭反应后强度的影响不大。

4 参考文献

[1] 王维兴. 钢铁工业能耗现状和节能潜力分析[C]//中国金属学会.第十二届中国钢铁年会论文集.北京:中国金属学会,2019:6.

[2] 王广,王静松,左海滨,薛庆国. 高炉煤气循环耦合富氢对中国炼铁低碳发展的意义[J].中国冶金,2019,29(10):1.

[3] 郭兴中. 锌铅分离的理论及应用研究[D].重庆:重庆大学,2002.

[4] 王筱留. 钢铁冶金学:炼铁部分[M].北京:冶金工业出版社,2002.

[5] 薛飞. 高炉中铅元素的循环富集及其抑制措施[J].山东冶金,2014,36(02):44.

[6] 魏晨曦,罗立群,郑波涛. 铅锌在高炉炼铁中的循环过程与影响评析[J].现代化工,2020,40(03):30.

[7] Jiao K X,Zhang JL,Liu ZJ. Circulation and accumulation of harmful elements in blast fumace and their impact on the fuel consumption [J].Ironmaking & Steelmaking,2017,44(5):344.

[8] 王成立,顾林娜. Pb在高炉冶炼过程中的变化与分配[J].冶金丛刊,2008(6):5-9.

[9] 刘裕信. 含铅锌铁矿石在高炉冶炼中的使用[J].炼铁,1991(05):60.

[10] 王淑琴,李子秋. 含铅矿冶炼与高炉炉底寿命[J].江西冶金,1982(03):95.

[11] 刘江伟,黄帮福,王伟伟,等. 低品位矿高炉铅平衡探究[J].河南冶金,2018,26(1):4.

[12] 沈峰满,杨雪峰,杨光景,等. 铅在高炉内的渗透机理[J].东北大学学报:自然科学版,2006,27(9):1003.

[13] 丁跃华,罗志俊,宁哲,等. 有害元素(K,Na,Zn,Pb)对高炉用耐火砖的侵蚀实验[J].昆明理工大学学报:自然科学版,2009,34(1):18.

[14] 杨金福,王霞,张英才,李学付. 高炉中有害元素的平衡分析及其脱除[J].中国冶金,2007, 17(11):35.

[15] 陈生利. 高炉排铅技术实践[J]. 四川冶金,2018,40(02):36.

[16] 高爱民,李明,孙丽芬,等. 高炉炉料吸附铅蒸气规律及对炉料冶金性能的影响[J].钢铁研究,2007,35(5):5.

(责任编辑:zgltw)