-

张莹 毛立伟 仝兴武 李建伟 赵常友

(河北津西钢铁集团股份有限公司)

摘 要 津西1280m³高炉在大量配加落地矿的情况下,通过上下部调剂和强化工艺、炉前出铁管理,发展强劲的中心气流,稳定均匀的边缘气流,获得了较好且稳定的经济指标

关键词 上下部调剂 强化管理 炉前出铁 落地矿冶炼

津西股份炼铁二厂配备3座1280m³高炉,每座高炉设计两个铁口、20个风口。受集团装备升级改造影响(炼铁一厂置换为两座2000m³高炉,烧结矿由两台265m2烧结机直供),3座1280m³高炉供料模式被迫作出调整,烧结矿由195m2和210m2两座烧结机改供,目前两座烧结机产量不能保证三座高炉吃料,需要外购40%的烧结矿,生产矿亦无法直排高炉,只能通过外购烧结矿及汽车倒运上仓方式保高炉吃料。此种供料模式十分不利于高炉生产,加之唐山环保形势严峻,落地矿大量打水等外部因素影响,炼铁二厂3座高炉在顶温、产量、燃料比等指标上受到较大影响。

对此,我厂通过外部强化管理与内部积极调整相结合的方式,对高炉系统深入挖潜,各项指标获得了较好的提升。

1 原燃料结构与管理

1.1 强化料场、原燃料的管理

安排专人跟踪料场焦煤质量情况,由于焦煤厂家数较多,根据焦煤质量的不同,规范垛型垛位,合理搭配入炉,减少焦煤质量波动导致高炉负荷波动,确保炉况稳定顺行。规范料场管理后,我厂焦炭入炉成分稳定率≥96%,煤粉入炉成分稳定率≥95%。

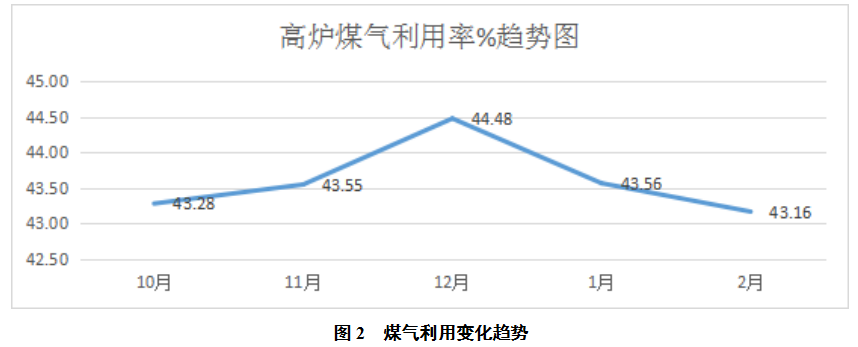

1.2 入炉矿的管理

(1)安排专人每班查看烧结机配料参数、炉前参数,成品矿矿相等信息,及时反馈到高炉,工长对烧结矿的质量变化心中有数。盯办倒运落地矿、外购矿取料点的准确性,跟踪上矿模式,对矿种变化做的心中有数,及时根据化验成分校算调整。定期做烧结矿的转鼓强度和冶金性能,为高炉调剂方向做好数据支撑。

(2)关注球团矿配料及化验成分,提前调剂配比,确保渣系稳定,炉况顺行。

(3)块矿品种、配比变化频繁,实现上料点单独存放、分开上料、槽下定仓吃料。狠抓筛分,烧结厂筛后再上料,槽下每班清理振筛筛板,杜绝粉末入炉。

1.3 高架和槽下的管理

高架由于落地矿冶炼和上料模式限制,造成入炉烧结矿含粉率急剧增加。炉料中的小粒级比例增加后,使高炉料柱孔隙度降低,透气性变差,导致炉况顺行变差。我厂一方面要求高架料位保证不低于仓位的85%,防止料位低,矿容易摔碎,人为增加矿的含粉率。另一方面狠抓槽下入炉筛分:保证0-5mm<2%,5-10mm<27%;措施:①高炉车间结合卷扬定期对槽下振筛调节振幅,矿石过料量900-1000kg/min,焦炭过料量600-800kg/min;②控制好料流和料层厚度,保证筛净筛透;③每班次定期清理振筛筛板;④技术科每天现场督导检查各炉筛分效果;

2 操作制度的调整

2.1 装料制度

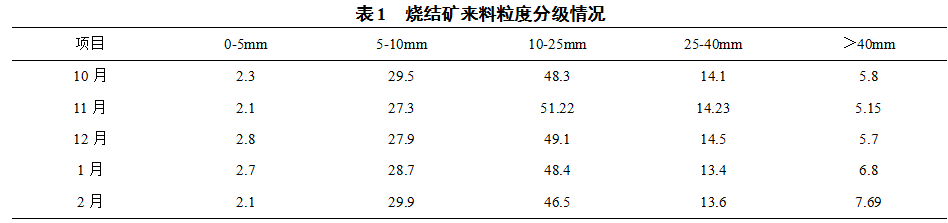

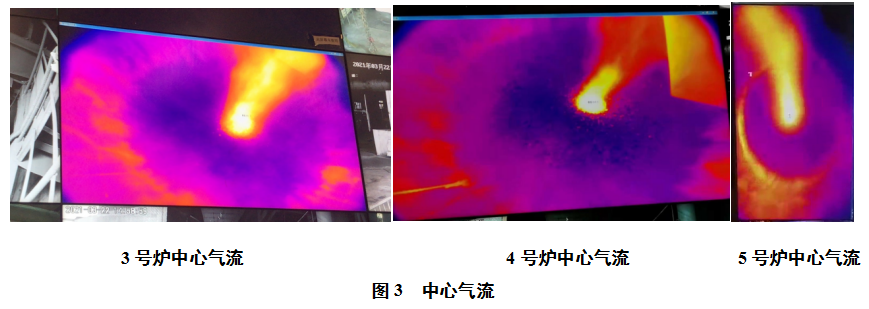

优化布料,采用平台+漏斗的装料制度,推行小角度大角差,结合烧结矿现状,微调布料,稳定边缘气流,发展中心气流,适应落地矿冶炼方向。在入炉落地矿占70%的情况下实现了煤气利用在43%-45%的平稳水平,确保了高炉高产低耗。

优化下料程序,实现烧结矿布在中心和边缘,生矿和球团布在中间环带,减少边缘因生矿结厚的现象。根据料罐容积,扩大极限矿批、焦批,保证焦窗厚度,以此稳定气流和获得较高的煤气利用。

2.2 送风制度

规范各炉风量使用在操作方针上限,树立全风作业的理念,保全天风量入围率达90%。落地矿冶炼杜绝超压操作,稳定压差,保证炉况稳定顺行。根据目前的原料条件和生产需要,结合实际风速和鼓风动能,利用检修机会适当缩小风口面积,由0.187m2缩小到0.182m2,降低冶炼强度,确保中心吹透,消除死料柱,维持全风作业,塑造合理的操作炉型。

(1)操作过程中,减风要一次到位,而加风时应视炉况进程风压情况逐步进行;

(2)坚持“三稳定”操作理念:即:稳定小时料速,稳定班批,稳定班产,高炉车间每天调度考评;

(3)控制滑塌料,减少亏尺,保证煤气利用稳定,维护合理的操作炉型;

2.3 热制度和造渣制度

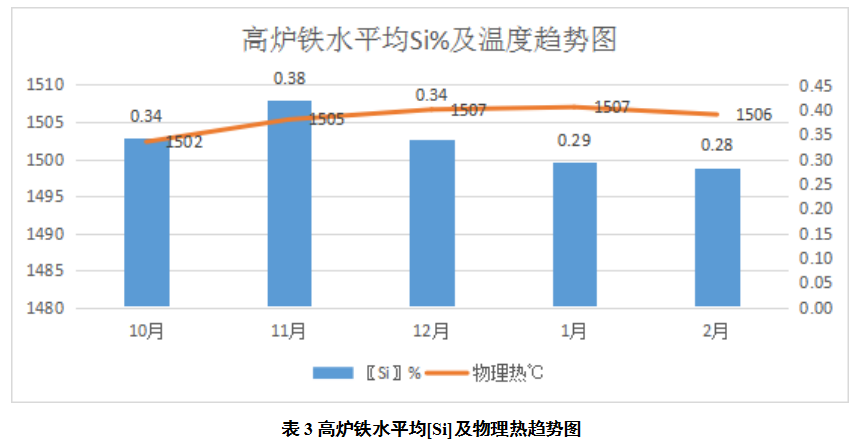

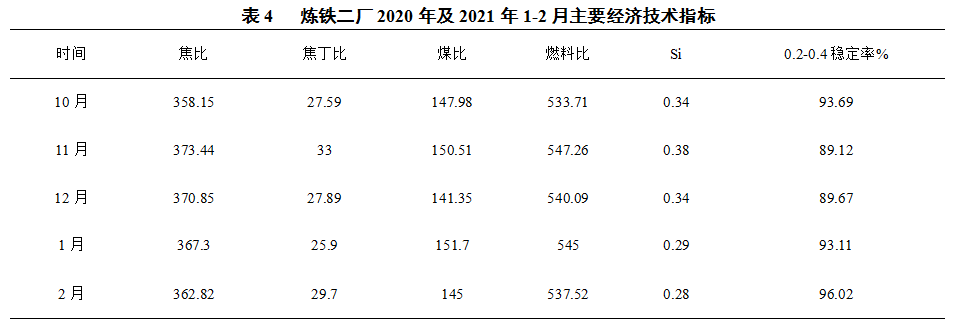

热制度和造渣制度的合理与否决定了炉缸工作状态,生铁含[Si]及铁水物理热作为炉缸热制度的标志。控制生铁[Si]0.2%-0.4%之间,炉温稳定率(0.2%-0.4%)月平均最高达96.02%,R2控制在1.25±0.03,R4控制在1.02±0.02。

(1)生铁[Si]下限为0.2%,上限为0.35%,低于下限、或高于上限,必须采取调整措施,既不浪费燃料又保证充足的炉缸热储备,活跃炉缸;

(2)物理热控制在1500-1515℃,牢固树立物理热是生命线的操作理念;

(3)控制相对偏重一点的综合负荷,引导工长做好判断趋势、提前调剂,过程控制,减少炉温波动;

(4)烧结矿种类多,根据来料碱度及时校算调整,确保炉渣碱度稳定;

2.4 冷却制度

控制合理的冷却制度,有效降低热损和维护较好的操作炉型,确保冷却设备的正常运行。对冷却制度高度重视,要求各部位的水温差、热流强度控制在合理范围。每天检查各高炉水温差、冷却设备情况,发现异常及时汇报处理。每班对炉腹、炉身水温差变化进行反馈,便于高炉判断渣皮是否稳定,每天对炉缸水温差变化进行反馈,便于高炉判断炉缸活跃状态。如有发现较大的特殊问题,水工技师不能处理时,厂部沟通公司,聘请专家现场解决,确保安全生产。

3 碱金属的控制

(1)制定定期排碱制度,适当提高炉温,降低二元碱度。适当降低炉温有利于排碱,但是必须保证充足的物理热。

(2)稳定初始煤气流分布和发展强劲的中心气流。强劲的中心气流有利于碱金属随煤气流排除炉外。利用检修机会更换风口,校正初始煤气流。由于碱金属的循环富集会导致风口中套上翘,从而导致各风口回旋区不均匀,炉缸圆周方向气流分布不均,严重影响炉缸工作状态,影响炉况顺行。

4 强化炉前与设备管理

4.1 优化炉前管理

(1)严抓炉前工艺操作,按打泥标尺稳定打泥量,维护好铁口泥套深度10-15cm,稳定铁口深度2500mm,杜绝堵口跑泥现象,校正好铁口中心线,实现放风堵口事故为“0”,稳定炉次间铁量差,按每炉次铁190±30吨计算,稳定率达到85%以上;

(2)厂部出台《关于开展炉前出铁大比武活动方案》,实行每班一打分,每月一评比,奖惩分明,拉动员工的积极性。

4.2 提高设备管理

(1)降低事故率,实行操检合一,全员贯标执行,实现岗位与专业点检的维护保养相互对接;完善经济责任制对事故明确各级领导责任,调动管理积极性;设备点检率达到100%,作业率达到99.3%,设备隐患按不过夜的原则落实整改,对暂不能整改的制定可靠措施,利用检修机会进行整改,实行定期检修制度,为高炉长期稳定顺行,提产降耗,提供设备保障;

(2)每周一定为设备润滑日,全厂统一进行设备润滑,各单位严格按照“五定”原则进行加油润滑。每周三由设备厂长或设备科长带队,组织特种设备及重点设备进行联查,所有查处项目责任落实到人,并整改期限进行复查。每周四组织设备专题会,重点解决可能影响生产的设备问题。

5 大量落地矿以来的取得指标

通过多项措施的实施,炼铁二厂实现了在大量落地矿冶炼的条件下,煤气利用在42%-44%之间,利用系数2.57t/(m³.d),燃料消耗控制在550kg/t以内,实现了良好的技术经济指标。

6 总结

(1)推行小角度大角差,料制微调,稳定边缘气流,发展中心气流,保持较高的煤气利用。

(2)实时修订操作方针,保持热制度的稳定,提高操作方针入围率,保持合理的冶炼强度。

(3)眼睛向内,抓基础管理,抓炉前管理,减少因出铁、炉温波动对高炉的影响,杜绝事故,实现炉况稳定顺行。

(4)落地矿冶炼,必须抓好槽下筛分,保持充足的物理热,杜绝超压冶炼、两限炉温,保持活跃的炉缸,塑造合理的炉型。

7 参考文献

[1] 周传典. 高炉炼铁生产技术手册. 北京:冶金工业出版社,2002.

[2] 王筱留,高炉生产知识问答(第2版).北京:冶金工业出版社,2008.6.

(责任编辑:zgltw)