-

仝兴武 张 莹 李建伟 赵建宇

(河北津西钢铁集团股份有限公司)

摘 要 针对津西8号高炉(1280m³)炉缸侧壁局部温度异常升高问题,通过对冷却壁热流强度测量及炭砖厚度模拟计算,科学准确推断出高炉炉缸侵蚀部位及状况,护炉期间利用均匀堵风口、配加高钛块矿、合理降低冶炼强度、科学控制铁水成分(铁水含钛、硅、硫)等措施护炉128天,高炉炉缸温度逐步得到控制直至安全停炉。

关键词 高炉 炉缸温度升高 科学护炉停炉

津西股份8号高炉于2007年12月份点火投产,有效设计容积1280m³,设两个铁口、20个风口。2015年4月26日-6月3日检修,对炉缸环碳进行更换和炉缸浇筑用以替代陶瓷杯壁和陶瓷杯垫(检修期间未对炉底炭砖进行更换,炉底炭砖原设计采用四层炭砖卧砌,从下至上依次为半石墨炭砖两层、微孔炭砖两层。截止2020年10月停炉,8号高炉共计安全运行5年4个月,(其中2017年11月15日-2018年2月14日限产休风检修91天,2019年9月23日 -4日 因环保限产休风11天)累计产铁549万吨,平均单位炉容产铁6800 t/m³。

1 8号高炉冷却系统及炉缸工作状况

1.1 8号高炉冷却系统及炉底和炉缸监测情况

高炉炉体采用100%工业水冷却,常压水压力0.38-0.42MPa,高压水压力9.5-1.0MPa,炉底采用在炉底板下埋设水冷管的冷却形式,炉底、炉缸采用灰铸铁冷却壁(1~5层),炉腹采用球墨铸铁冷却壁(6~7层),炉腰冷却板和冷却壁(第8层),炉身采用板壁结合形式冷却(9~23层冷却壁、1~12层冷却板),炉喉部位采用水冷式钢砖(上下两层)。

炉底分为两层:炉底一、二层每层分七个方向共计插入14个测温点,七个方向电偶深度分布情况:4800mm(一个点)、2280mm(三个点)、900mm(三个点)。

炉缸侧壁分为五层:炉缸一层至五层每层分四个方向共计插入40个测温点,其中一层电偶插入深度为200mm和320mm、二至五层电偶插入深度为100mm和220mm。

1.2 8号高炉2020年上半年技术指标情况

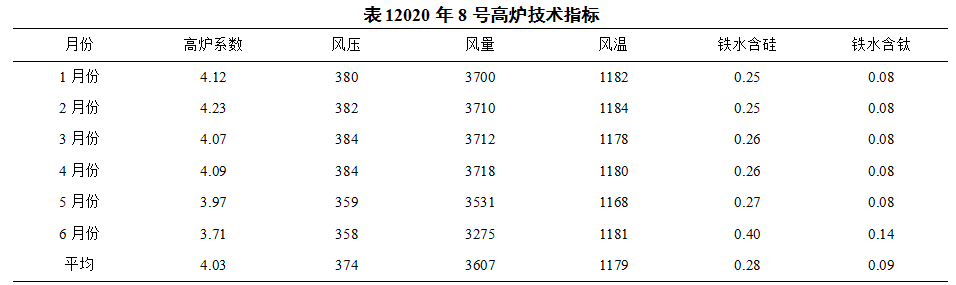

8号高炉2020年上半年各项技术指标均在同立级高炉处于优先水平,如表1,更是在2月份利用系数达到4.23 t/(m³·d),此系数为公司1280m³高炉最好记录。

1.3 8号高炉炉缸侧壁温度变化情况

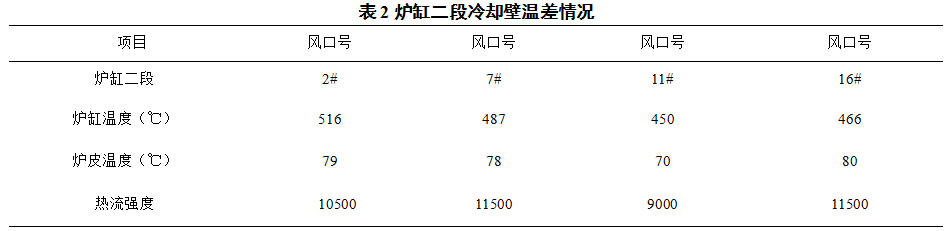

2020年6月初,高炉2#、7#、16#风口下方炉缸二层冷却壁水温差突然上升了0.2℃,通过对炉缸各部位温差变化进行时监测,并计算热流强度最高已达11500Kcal/m2·h,炉皮温度80℃,炉缸电偶插入220mm温度高达516℃如表2。此时高炉炉缸电偶温度、热流强度均处于危险值范围内,经计算推断7#风口下侧炉缸环炭剩余厚度约300-400mm,可以准确判定炉缸区域碳砖环状侵蚀已形成,严重威胁着高炉的安全生产,必须采取有效的护炉措施,并对这三个点实施重点监护。

2 8号高炉科学、合理护炉过程

针对8号高炉炉缸侧壁温度升高问题,公司、厂部多次组织专题会讨论,最终分阶段制定了切实可行的护炉措施。

2.1 第一阶段 控制铁水成分护炉阶段(6月8日-6月29日)

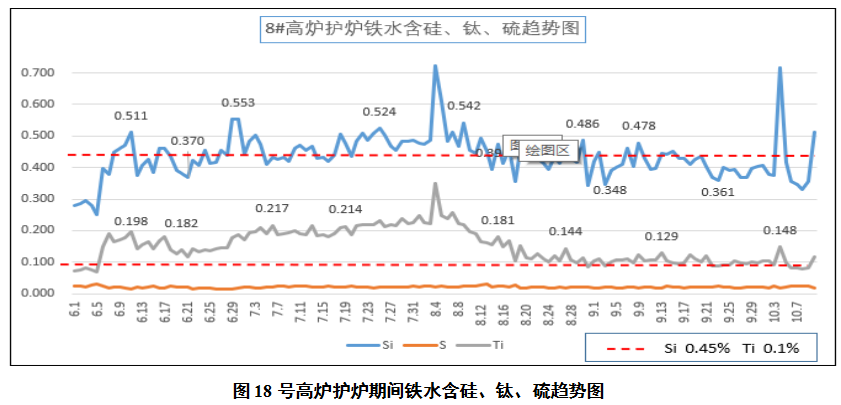

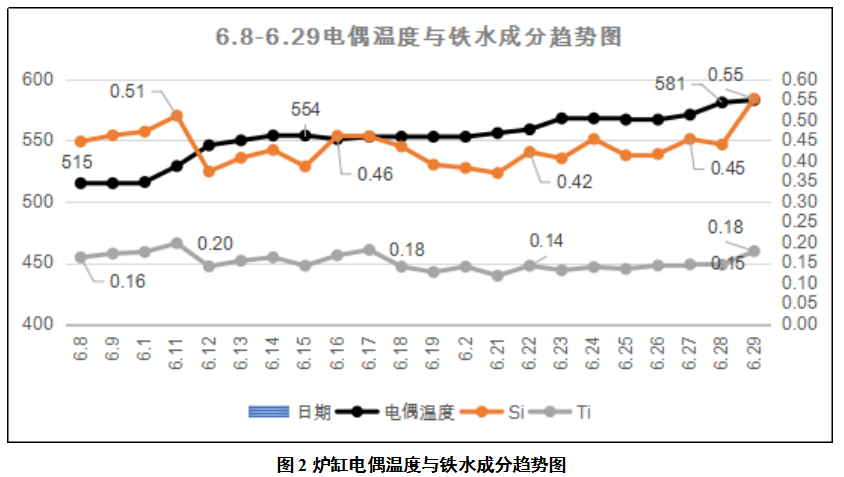

科学、合理控制铁水中硅、硫、钛含量,是搞好护炉的前提。6月8日公司组织8号高炉炉缸侧壁升高专题讨论会,制定初步护炉方针,暂时不堵风口,采取严格控制炉温下限和硫上限,增加铁水含钛量的措施,减少低温高硫铁水对炉缸炉底的冲刷、侵蚀。同提高生铁含硅,有利于钛的还原,再被氧化成熔点远高于高炉冶炼温度的TiC、TiN,使铁水黏度增加,流动性降低;同时对2层11#12#13#冷却壁,3层2#3#冷却壁接入高压水,水压由0.4MPa提高至9.5MPa,加强了高温区冷却强度,有利于在炉缸及周边低温区生成的TiC和TiN以固溶体的形式结晶析出,渐渐沉积于炉缸受侵蚀部位,保护炉缸不受进一步侵蚀,从而达到保护炉缸的目的[1]。因此规定铁水含硅在0.4-0.55%,钛含量在0.15-0.2%以下,硫含量<0.02%以下,渣中钛3.0%左右。如图1(硫含量过高,会使使渣铁流动性变好,铁水环流对炉缸的侵蚀作用变强),此方针即有利于钛的还原,又避免了因硅过高导致渣铁流动性变差,加大炉前的劳动强度,使炉前出铁陷入被动,影响高炉顺行。

随着铁水含硅、钛的提升,炉缸电偶温度并没有出现下行趋势 如图2,说明仅仅靠控制铁水成分(铁中钛控制在0.15-0.2%)进行护炉是不够的,有必要进一步提高铁水含钛标准及调整高炉送风制度[2](堵风口)来控制炉缸电偶温度的升高。

2.2 第二阶段 大幅降低冶炼强度护炉阶段(6月30日-8月17日)

第二阶段为了有效控制炉缸电偶温度持续上升,公司决定通过堵风口、控制富氧量、降低风压等措施大幅降低高炉冶炼强度,并提高铁水钛含量至0.2-0.25%进行第二阶段护炉。

第一步:

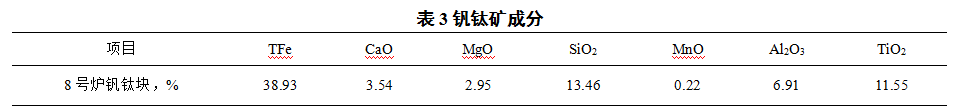

6月30日计划休风堵3#7#13#17#号风口,富氧逐步控制在5000m³/h以下,风压控制在310kPa以下(全风的80%),并配加钒钛矿5%,(钛含量11.55%)如表3。

送风后炉缸电偶温度平稳下降,7月8号逐步捅开7#13#17#风口(剩余3#风口)。

第二步:

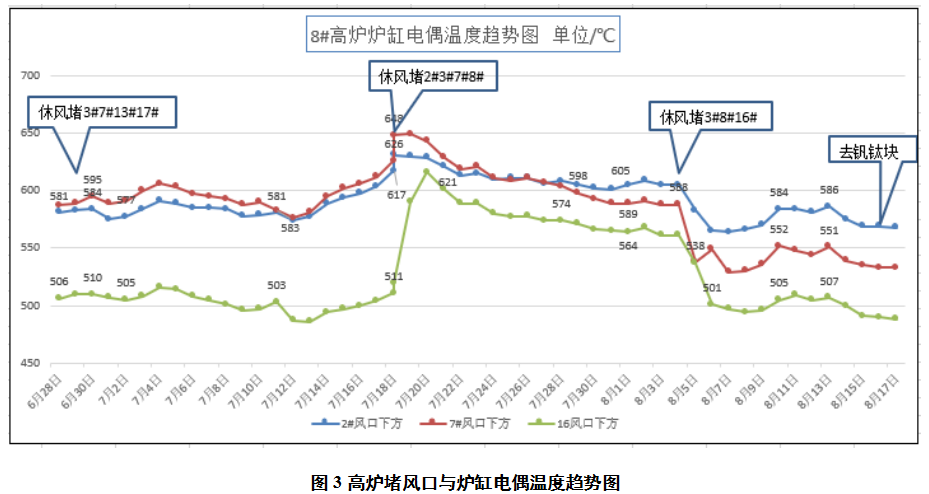

7月16号2#7#风口下方炉缸电偶温度再次上升过快,速度达24℃/天,热电偶最高温度达648℃(护炉期间最高值),说明7月8日逐步捅开7#13#17#风口过早,没有在堵风口区域形成保护层。立即决定7月18日立即休风有针对性偏堵2#7#8#风口后,炉缸电偶温度逐渐下行。

第三步:

通过堵2#7#8#风口,各部炉缸电偶温度得到控制,为了避免长时间堵2#7#8#风口造成炉缸铁水环流不均,且造成上部气流不均使高炉炉型发生变化, 因此8月4日利用检修机会,休风均匀堵3#8#16#风口,炉缸电偶温度、热流强度、炉皮温度进一步得到控住。如图3。

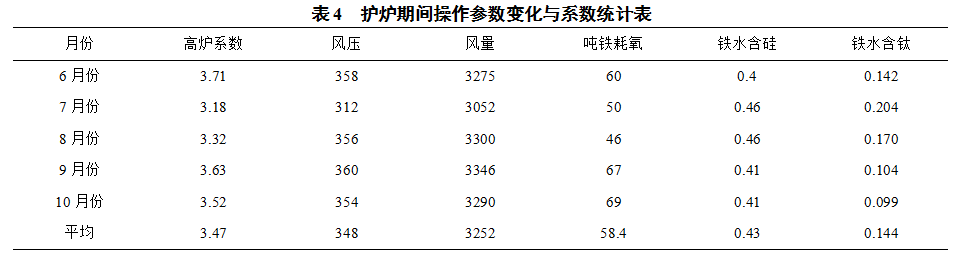

在操作方面降低风压、富氧量、配加钒钛块[3];在送风制度方面有针对性偏堵风口到均匀堵风口等措施大幅降低冶炼强度,最终炉缸电偶温度得到有效控制,但在此过程中也损失了部分产量。如表4。

2.3 第三阶段 护炉参数稳定,高炉提产阶段(8月18日-10月10日)

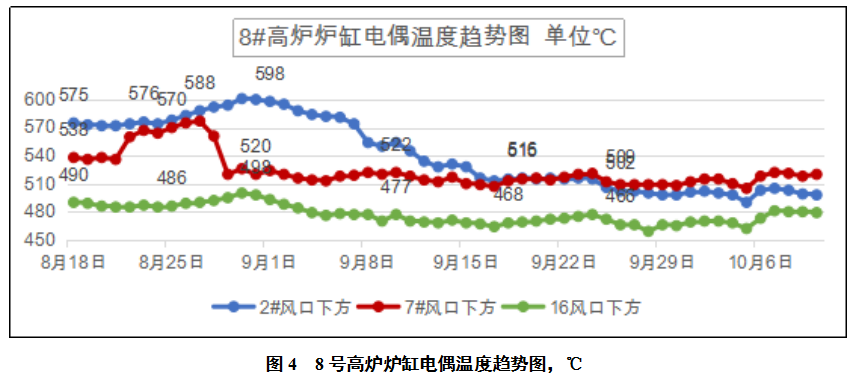

通过均匀堵3#8#16#风口及提高铁水含硅、钛成分,高炉炉缸电偶温度、热流强度、炉皮温度得到控制 如图4。

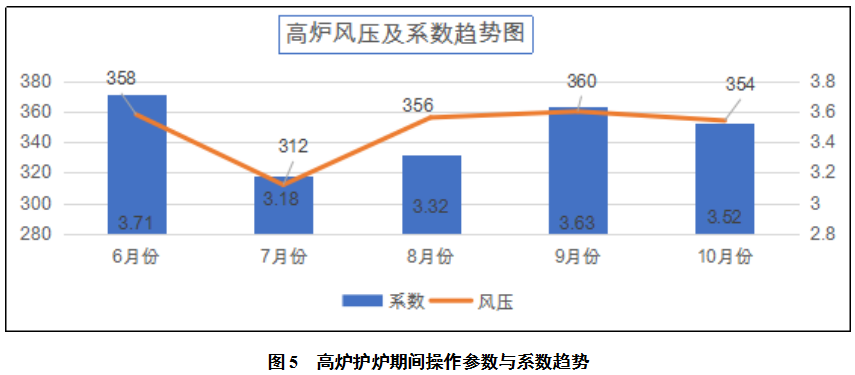

在保证安全生产前提下,兼顾降低本、提产,8月17日高炉开始取消钒钛块,调整铁水含硅在0.4-0.45%,含钛在0.1-0.15%,操作方面,提高风压至360kPa,富氧增至8000m³/h,高炉产量也逐步提升如图5。

3 8号高炉停炉后炉缸真实情况

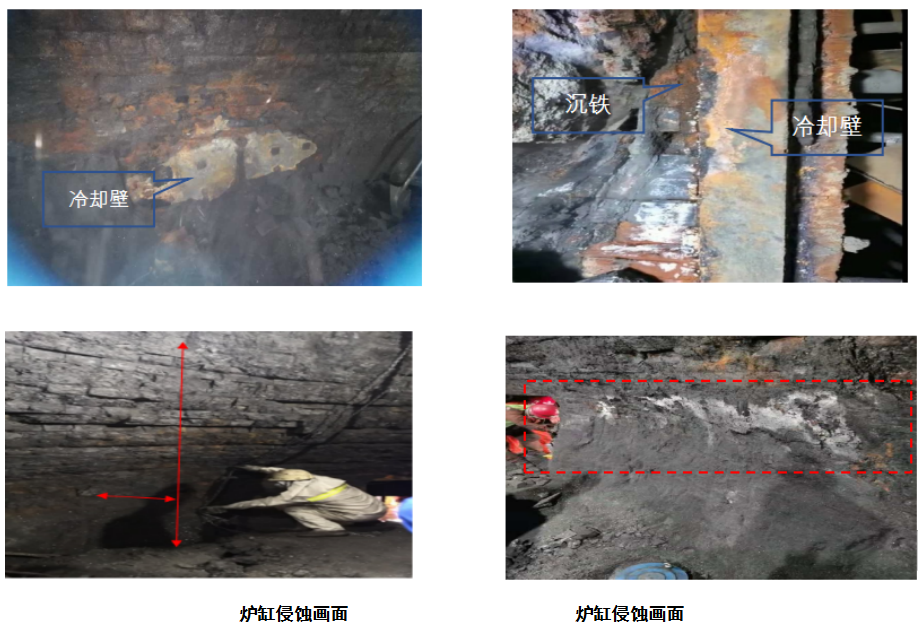

10月11日高炉计划大修对侵蚀炉缸进行浇注修复,降料面后通过理论计算和现场拐点测量并结合高炉冶炼强度、炉内测温点综合参考,最终选择4层碳砖上(标高6.498米)表面作为第一个残铁孔,取出炉皮和冷却壁后,风钻至红点(仅0.6米深度),氧烧至0.7米见铁,实际排放残铁约376吨,表明炉缸侵蚀严重,部分冷却壁碳砖已经侵蚀,造成炉缸空间增大,残铁量增加。

3.1 炉缸二、三层冷却壁侵蚀情况

对清理炉缸发现,7-9号风口下方,二层冷却壁侵蚀最薄部位约50mm,最厚部位约100-200mm,三层冷却壁最薄部位剩余约350mm,证明护炉前期利用傅立叶导热公式计算的7#风口下方炉缸周围炭砖仅剩300-400mm一致。

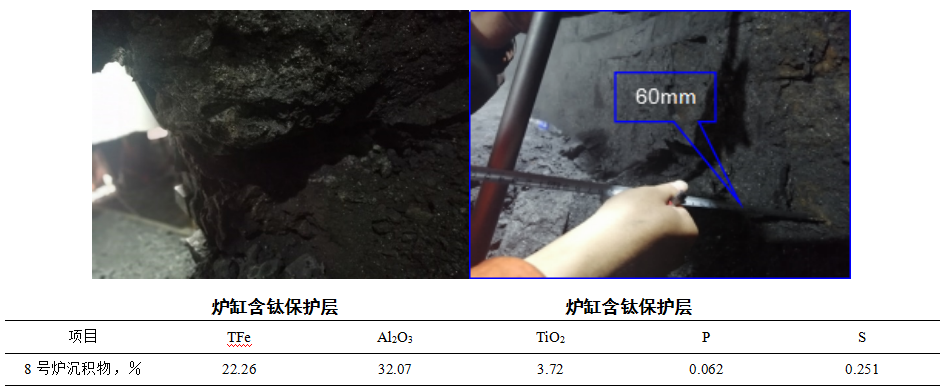

3.2 炉缸冷却壁低温区含[Ti]结晶物

在扒炉过程中,发现“象脚”区侵蚀严重部位有大量含钛沉积物,厚度约50-70mm,经化验得知含钛量高达3.2%,铝含量达32%,钛与炉砖已在炉缸侵蚀部位形成保护层,因此护炉期间提高提水含硅、含钛成分是非常有必要的。

4 8号高炉护炉心得

(1)高炉护炉要以稳定顺行为前提,布料角度以正角差为基础,适当抑制边缘发展中心。

(2)护炉过程要准确找到关键性薄弱点,针对薄弱点电偶数据推断炉缸碳砖侵蚀变化趋势,并有针对性堵风口,弥补了水温差和炉皮测温受环境影响而测量误差大的不足。

(3)摸索适宜的冶炼强度。高炉护炉期间以安全顺行为主,在护炉参数不断变化时,可分阶段有针对性的调整护炉方案,(此次铁中钛由初期0.15%调整至0.25%,根据护炉参数稳定,钛又调整至0.1%)兼顾产量的提升。

(4)护炉期间热流强度、炉皮温度、热电偶温度监测数据相结合,以仪表监测炉缸电偶温度数据为主,以人工测量数据为辅,以参考值最危险数值为依据的原则监控高炉炉仪后期炉缸状况。

(5)均匀堵风口以保障高炉风口进风量均匀,有利于渣铁均匀环流,减缓对碳砖

的侵蚀速度。

(6)炉缸要定期排水[4](高炉在停、复产及生产过程中会有大量水进入炉内),防止炉缸积水对炉缸炭砖起到氧化作用导致炭砖脆化,形成气隙破坏炉缸传热体系和导致炉缸异常侵蚀。

5 参考文献

[1] 黄树生,莫捷.柳钢6号高炉应对炉缸侧壁温度超高的护炉实践[J].四川冶金,2019,41(04):27-29.

[2] 王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2005:261.

[3] 周传典.高炉炼铁生产技术手册[ M].北京:冶金工业出版社,2015:310.

[4] 邹忠平.高炉炉缸积水与炉缸长寿的探讨[J].炼铁,2018,02.

(责任编辑:zgltw)