-

于海龙

(建龙西林钢铁有限公司)

摘 要 对西钢5号高炉由于生产经营需要长期停炉后开炉恢复及达产的主要操作经验进行了总结。此次开炉与以往正常开炉不同,停炉时间较长,准备时间较短,发生的事故较多,针对开炉过程中发生的事故进行了总结。

关键词 高炉长期停炉开炉

西钢5号1260m3高炉于2014年9月2日进行无计划停炉,经公司生产经营需要在2014年12月30日18:30顺利点火开炉,此次共停炉119天,炉缸处于冻结状态,风口中心线以下为渣焦冷凝层,恢复炉况难度较大,恢复炉况时间较长,送风后4天未能成功将渣铁排出,之后采取多种手段,最终成功达产,其中发生生产事故较多,值得反思的地方较多。

1 开炉前准备工作

(1)开炉前一直对热风炉进行烘炉烧炉,采取卸下风管预送风;保证了送风后热风温度达到650℃以上的条件。5号高炉共20个风口,风口直径为115mm,送风采取铁口上方两个风口送风,其余风口采取以往堵风口经验,用轻质砖加有水炮泥堵实,确保送风后风口不会自行吹开。送风前将风管和小套卸下,用氧气管往前往下烧,最大限度将死焦柱和焦炭内的渣铁熔化掏净见到焦炭并装入新焦炭,预计将送风的风口与铁口孔道联通;送风前开透两侧铁口,开透后一侧上炮,采取预烧铁口,用氧气管将铁口孔道烧到超过炉缸中心,保证靠近炉缸中心区域有足够大的空间;且用氧气管向上挑着烧,做到铁口与风口透气,可以窜过煤气火加热炉缸。

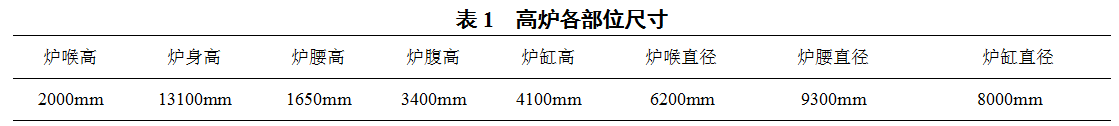

(2)开炉料布置情况(炉缸炉腹存焦以2/3净焦考虑共150t)

第一组净焦:焦碳7000kg

第二组空焦:焦碳7000kg灰石750萤石500

第三组负荷料:焦碳7000kg 烧结6500 球团8000 萤石500 锰矿1000(全炉湿焦比3.25 干焦比3.0)

2 开炉操作

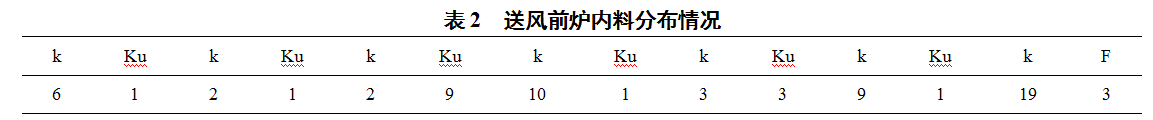

送风料线15米,送风后10分钟两个风口见亮,送风后3小时引煤气操作,炉内顺行,铁口煤气火较好,不间断用氧气烧铁口,风口区和铁口向炉外窜大量蒸汽,煤气火逐渐减弱后消失,由于炉顶气密箱回水管道堵死,向炉内漏水,休风处理后,采取开西侧铁口排蒸汽,炉内采取控制顶温下料,东侧铁口继续用氧气管有角度烧铁口,试图将凉渣引出,但始终未打开风口与铁口的通路,经公司领导决定采取非常规手段炸铁口,经过多次努力依然未取得进展,渣铁始终未顺利排出,炉内接近已无料线下料时,被迫休风,铺设氧气管道,采用风口、铁口安装高压氧枪,将风口中心线以下渣焦冷凝层熔化,打开渣铁的通路,期间顺利排出5次渣铁,再次送风。前期共装料96批净焦、59批空焦,12批负荷料。送风时料线7m,炉内料分布见表2。

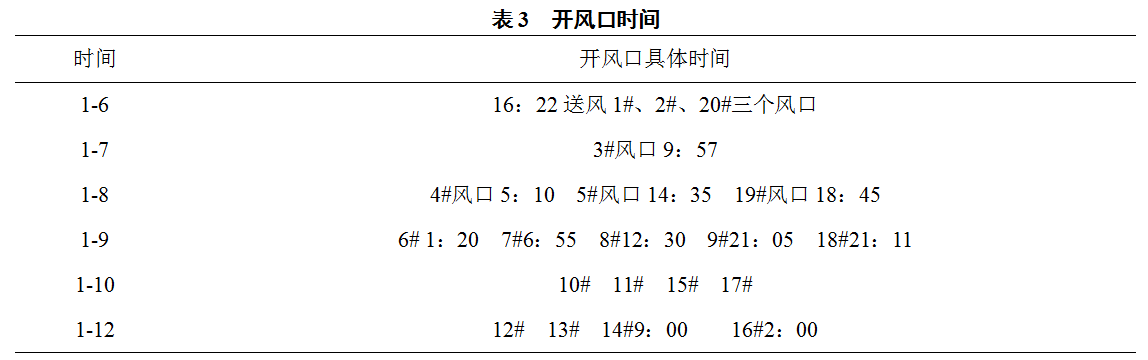

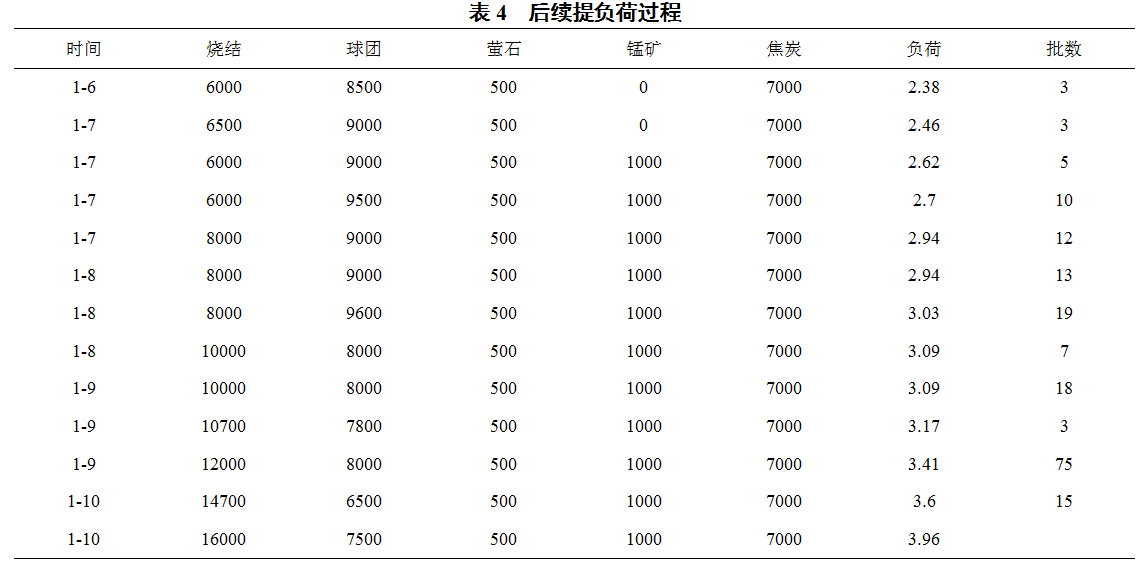

2015年1月5日14:40再次送风后,21:03由于1#、20#风口小套、20#风口中套烧坏,风口爆炸休风更换,1月6日16:22送风后逐渐恢复正常。开风口时间见表3。

3 开炉出现的问题

(1)气密箱回水管道堵死,向炉内漏水,复风时未处理开,造成开炉后多次降顶压处理,最后休风处理。分析原因,休风时排污不彻底,管道内存有铁锈和污水,停炉时间长,堵塞管道。开炉后铁口窜水蒸气,为判断送风装置及冷却设备漏水造成假象。吸取教训:制定排污制度,防止类似事故发生。

(2)开炉人员技能欠缺,且开炉前准备工作不充分,准备时间短,停炉时间较长,风口中心线至铁口中心线存在较高渣焦冷凝层,开炉前未烧通,送风后高温煤气和熔化的渣铁无通路。导致高炉送风后四天四夜渣铁未排出。后续采取炸铁口极端手段但未取得良好效果,采取炼钢用高压氧枪,铺设专用管线,在铁口和风口同时吹氧,熔化冷凝炉渣,打通风口与铁口的通路,最终取得良好效果,复风前共顺利排出5次渣铁。吸取教训,长期无计划停炉,复风关键在风口和铁口的通路必须打开,开炉前准备工作不能减少,这样反而会为后续工作增加难度。

(3)炉内操作计算渣量和炉渣碱度失衡,由于渣铁未顺利排出,炉内为防止渣量过大造成严重后果,采取集中加净焦方案,导致炉内碱度过低,影响炉渣软熔温度,更影响炉渣黏度。为后期炉前劳动强度增加负担。吸取经验教训,在采取集中加净焦时,要核算炉内渣碱,净焦虽然单独不造渣,但净焦的灰分存留在炉内,空焦造渣时,净焦灰分会影响炉渣成分。

(4)复风后风口小套烧损,分析烧坏送风装置原因为风口前端聚集熔融态渣铁,铁水是造成风口小套损坏的主要原因,分析铁水来源,前期铁水为炉腹侧壁附着的冷凝渣铁,在复风后熔化滴落到风口前端,由于没有通路,聚集在风口前沿,侵蚀送风装置,导致漏水。后期为装入炉内的轻负荷料带入的渣铁,由于炉温较高降炉温速度较慢,渣铁黏度较大,开风口数量有限,炉缸不够活跃,是导致后期风口小套损坏的主要原因。期间发生一次损坏两个小套一个中套漏水,导致风口爆炸,休风时炉顶放散阀胶圈着火,分析炉内外沟通设备不齐全,休风时间缓慢,漏水较多,遇到铁水后发生爆炸,为恢复炉况延长了时间。

(5)送风装置1#风管大盖烧穿,分析原因金山风管大盖包覆垫片备件缺少,送风时采用含油石墨盘根替代,石墨盘根不耐高温,造成大盖烧穿,采取紧急休风,导致风管回渣,又延长了恢复炉况的时间。

(6)热风炉断水,送风后由于循环水泵站自动排污开启后关故障,导致热风炉膨胀罐补水跟不上,造成热风炉断水,采取冷风送风,待渣铁出净后休风。

(7)炉顶放散关不严休风处理,送风后未上炉顶确认,在热风炉断水送风后又再次休风。

(8)送风后风管安装不严休风处理,开炉共两次由于风管安装不严休风处理,在安装送风装置时技能欠缺,有待提高,在送风前检查不仔细,导致送风后处理难度较大,被迫休风处理。

(9)本次开炉共出现两次悬料,两次悬料均为顽固型悬料,第一次为两次休风后复风一小时,料尺不走出现悬料,分析原因,冷风流量表故障,炉内操作参考数值减少,长期停炉风口数量较少,炉缸不活工作状态不好,频繁休风料柱较死透气性差,炉温较高,风压持续上升压差过高,加之操作因素,造成顽固性悬料,维持出铁,渣铁排净后切煤气,拉风坐料,由于回风压力少,造成13个风管内有焦炭和炉渣,休风处理风管内渣焦,送风后发现3#风管前端让熔渣堵死,未处理开,为3#风口区域送风装置增加了隐患。第二次悬料分析原因为炉缸工作状态未恢复,铁口难开,渣铁排放不及时,炉内憋铁,前期空尺加焦补热炉料到达,炉温上行,发现难行处理不及时,造成第二次悬料,待渣铁排放后减风切煤气处理。

(10)渣槽放炮,由于铁口泥套维护不好,铁口孔道大,渣铁流动性差。渣流不稳定,憋渣器过道眼过小,渣铁物理热差主沟结壳等原因。

(11)西侧鉄场撇渣器凝死,渣铁物理热差,主沟温度低,渣铁流动性差,出铁之前憋渣器未烧通,导致渣铁未能顺利进罐,走干渣坑,吸取教训,在投用新鉄场时,考虑渣铁流动性和物理热,并组织人在铁口开来之前烧通憋渣器,在人员组织及能力上加强培训,提高个人技术能力。

(12)东侧摆动溜嘴漏铁,铁水落地,浇坏铁水罐车和铁轨,导致东侧鉄场不能正常配罐停用,分析原因开炉劳动强度增大,忽略细节问题,铁水流动性差,摆动溜嘴出现隐患未及时更换,岗位人员未能及时发现处理,人员之间沟通受阻,未能及时上炮。在以后生产中人员工作量分配上做到落实到责任人身上,多关注细节问题。

4 安全险肇事故

开铁口时钎子撞击员工头部,由于操作开口机旋转时视线不好,岗位人员处理主沟时未看见开口机动作,员工互保联保监护不到位,站位不当,在今后生产中,安装报警铃,在开口机泥炮动作时响铃,并提高员工安全意识,杜绝安全事故发生。

5 开炉创新之处

大高炉不同于小高炉,铁口孔道较长,风口中心线至铁口中心线较高,以往采取氧气管有角度烧铁口引渣铁方法有难度,此次采用高压氧枪加热炉缸,将渣焦冷凝层快速熔化,打通了渣铁通路,为恢复炉况创造了有利条件。

(责任编辑:zgltw)