-

于海龙

(建龙西林钢铁有限公司)

摘 要 建龙西钢由于钢铁行业市场低迷,采购的原燃料质量变差,有害元素负荷增加使炉况不稳定。建龙西钢炼铁厂经过采取一系列措施,在原燃料未发生改善情况下,炉况达到长期稳定顺行,利用系数达到3.25t/(m3·d),燃料比保持稳定。

关键词 碱金属 结瘤 高炉顺行

1 前言

建龙西钢拥有1260m3高炉两座、1080m3高炉一座;两座1260m3高炉设计两个铁口和20个风口,炉缸采用碳砖、陶瓷杯复合炉缸炉底结构。1260m3高炉投产后指标良好,进入2014年由于钢铁行业市场低迷,采购的原燃料质量变差,有害元素负荷增加,炉况稳定周期变短,抗波动能力差,两座1260m3高炉经过采取一系列措施,在原燃料未发生改善情况下,炉况达到长期稳定顺行,利用系数达到3.25t/(m3·d),燃料比保持稳定。

2 碱金属及锌对高炉的影响

K、Na、Zn等元素在炉内富集,破坏烧结矿及球团矿热态强度会使高炉的煤气流分布失常,进而使炉料运动失常,产生难行、悬料和崩料。促使高炉利用系数降低和焦比升高,且ZnO的还原只能在高温区进行直接还原,需吸收大量热量。当这些元素在炉内积累达到一定程度时,由于其还原吸热,将导致炉缸热量不足,引起焦炭消耗量加大。碱金属和锌对焦炭的破坏以及煤气利用的恶化导致了高炉消耗的明显升高。碱金属的吸附首先从焦炭的气孔开始,而后逐渐向焦炭内部的基质扩散,随着焦炭在碱蒸汽内暴露的时间的延长,碱金属的吸附量逐渐增多。向焦炭基质部分扩散的碱金属会侵蚀到石墨晶体内部,破坏了原有的层状结构,产生层间化合物时,会产生比较大的体积膨胀,体积膨胀的结果是焦炭产生裂纹进而使焦炭崩裂。碱金属对焦炭冷强度的影响不大,但碱金属会使焦炭的反应性明显增加,焦炭的反应后强度明显降低。焦炭质量恶化引起炉况的波动。

2.1 碱金属及碱化物的性质

(1)碱金属及碱化物的基本化学属性

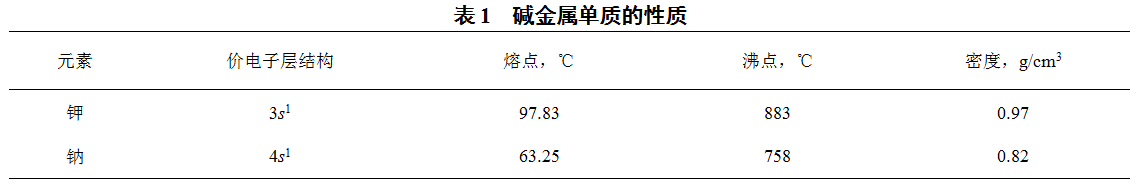

化学元素周期表中第九族元素中的Li、Na、K、Pb、Cs、Fr,其氢氧化物都是易溶于水的强碱,故称为碱金属。由于对高炉冶炼有重要影响的碱金属元素主要是钾(K)和钠(Na),它们的物理性质见表1。

高炉冶炼过程中,碱金属通常以氧化物、碳酸盐、硅酸盐、氰化物的形式出现,因而研究它们的热力学性质,对于分析碱金属在高炉中的行为是至关重要的

(2)碱金属氧化物

纯Na2O在1132℃熔化,而K2O的熔点尚未确定。固体氧化钾约在881℃分解为钾蒸气和氧。在101 kPa下,温度高于815℃时,纯K2O会被碳还原为钾蒸气和一氧化碳。Na2O类似的还原温度约为1000℃。

K2O+CO(g)=2K(g)+CO2(g) (1-1)

Na2O+CO(g)=2Na(g)+CO2(g) (1-2)

(3)碱金属碳酸盐

Na2CO3与K2CO3的熔点分别是850℃和901℃。在高炉内,碱金属碳酸盐比其氧化物更稳定,纯碱金属碳酸盐在101kPa下,温度达到1200℃之前不会被CO还原。当碱金属蒸气的分压较低时,还原反应可能在温度低于1200℃时发生:

K2CO3+CO(g)=2K(g)+2CO2(g) (1-3)

(4)碱金属硅酸盐

在101kPa及温度高于1550℃时,碳能还原硅酸钾生成钾蒸气和二氧化硅(或硅)。反应式如下:

K2SO3+C=2K(g)+SiO2+CO(g) (1-4)

2K2SO3+6C=4K(g)+2Si+6CO(g) (1-5)

硅酸钠相应的还原温度为1700℃,复杂碱金属硅铝酸盐的还原将更困难。因此,在高炉中碱金属硅酸盐还是比较稳定的,一般很难将其还原。

(5)碱金属氰化物

在高炉原料中本来并不存在KCN或NaCN等有毒物质。但在高炉内高温区却能够通过下列反应形成碱金属氰化物:

2K(g)+2C+N2(g)=2KCN(g) (1-6)

2Na(g)+2C+N2(g)=2NaCN(g) (1-7)

氰化钾在622℃熔化,1625℃气化;氰化钠在562℃熔化,1530℃气化。因此在风口区它们能以气态的形式存在,它随煤气流向上运动,当温度降低后它们便转变为液态。所以在炉身下部、炉腰、炉腹和炉缸碱金属氰化物完全可能以液体的形式出现。

2.2 碱金属在高炉中分布情况

块状带含铁炉料中的碱金属含量变化很小,只有边缘样点到炉身底部开始略有增加。进入软熔带后,各样点碱金属含量剧烈增加,当到达软熔带内侧时,碱金属迅速减小到炉身上部含量水平[23],由此可见,高炉内碱金属存在富集现象,主要富集区域为软熔带外侧。高炉边缘样点的碱金属含量比中心样点稍高。

焦炭中的K2O和Na2O沿高度变化的规律基本相同。到风口回旋区上沿时,达到最大值,可见此区域为碱金属富集量最大区域,此区域炉墙耐火材料受碱金属的破坏极为严重,建议砌筑高炉是将风口上部炉腹区域的耐材重点考虑其抗碱金属侵蚀的性能。

2.3 碱金属在高炉内结瘤的影响

碱金属氰化物处于氧化气氛中是炉瘤形成的主要原因。碱金属氰化物在不缺氧如炉身上部时易被氧化并使炉衬渣化,使炉衬表面逐渐形成碱金属渣。这种碱金属渣具有一定的粘稠性,容易粘附炉料中的一些细小颗粒,最后形成一种粘稠的渣相吸附更多的碱金属,并与砖衬作用结晶出硅铝酸钾。碱金属蒸气也易与炉料渣化形成稠化物,可以附着在形成的薄的铁层上促进了炉瘤的长大。

从不同机理中可以看出,碱金属对高炉结瘤起到中心环节作用,是高炉结瘤和长大的最主要的原因。为了减小高炉结瘤的可能性,应该采取措施,尽量减少入炉碱负荷以及提高高炉的排碱能力。高炉结瘤会严重影响高炉生产,如上世纪60年代包钢结瘤对其高炉冶炼的影响可见一斑[24]。炉瘤形成和长大的原因很复杂,如炉体的冷却形式、炉料的构成和理化性能、以及高炉操作过程的影响等;而且炉瘤形成的部位、形状及组成也是多种多样的。大量高炉结瘤结果表明,碱金属跟高炉结瘤有着密切的关系,是炉瘤形成和长大的最主要的原因。

2.4 碱金属对炉缸碳砖环裂的分析

热力学计算表明,高炉炉缸仅能存在纯的碱金属蒸汽,不会存在碱金属的氧化物和碳酸盐,并且碱金属蒸汽压很低,不是对炉缸碳砖进行侵蚀的直接原因,而当前大多文献认为环裂是碱金属蒸汽侵蚀的结果[22]。碳砖传热性能较差时,碳砖内部热应力较大,诱发碳砖产生微裂纹,纯的碱金属蒸汽通过碳砖的微裂纹不断向碳砖低温区流动和扩散,微裂纹是环裂产生的诱因。在炉缸的高压环境下,800~900℃时钾蒸汽在微裂纹中液化,然后与碳砖的硅铝质灰分发生反应,造成灰分体积膨胀30~50%,加剧碳砖微裂纹扩展而形成裂纹,这是环裂产生的必要条件。计算表明,只有碱金属蒸汽富集液化后才能与CO共同作用,在裂纹里形成活性炭沉积,这种反应持续不断地进行,对碳砖裂纹进行持续的膨胀挤压,碳砖裂纹不断扩展,最终割裂碳砖形成环裂。提高碳砖传热效果和阻止炉缸CO窜气是避免碳砖产生环裂的根本措施。

2.5 锌对高炉顺行及能耗的影响

(1)锌在高炉内结瘤的影响

锌在矿石中常以硫化物状态存在,有时也以碳酸盐和硅酸盐状态存在,在高炉中被CO、H2、C还原。锌在高炉内400-500℃便开始还原,一直到高温才能全部还原。锌还原后,很容易挥发,但锌蒸汽上升到高炉上部又被CO2、H2O重新氧化成ZnO,一部分随煤气带出炉外,一部分粘附在炉料上,随炉料下降形成循环富集;靠近炉墙的锌蒸汽,有一部分会渗进炉衬,在炉衬中冷却,并被氧化成ZnO,体积膨胀,对炉衬起破坏作用;部分ZnO凝附与炉墙内壁上,一方面能粘结焦粉、矿粉,另一方面被氧化成氧化锌,在与二氧化硅、三氧化二铝生成硅锌矿(ZnSiO4)和锌尖晶石(ZnO·Al2O3)等难熔物质。因此,在炉衬表面容易生成附着物,如果原料条件差,炉温波动大,则附着物层层粘结,越长越大,时间长了会形成锌质瘤[25]。由于锌的挥发温度低,结瘤位置可能在炉身上部、炉喉部位,有时甚至会堵塞上升管和下降管。

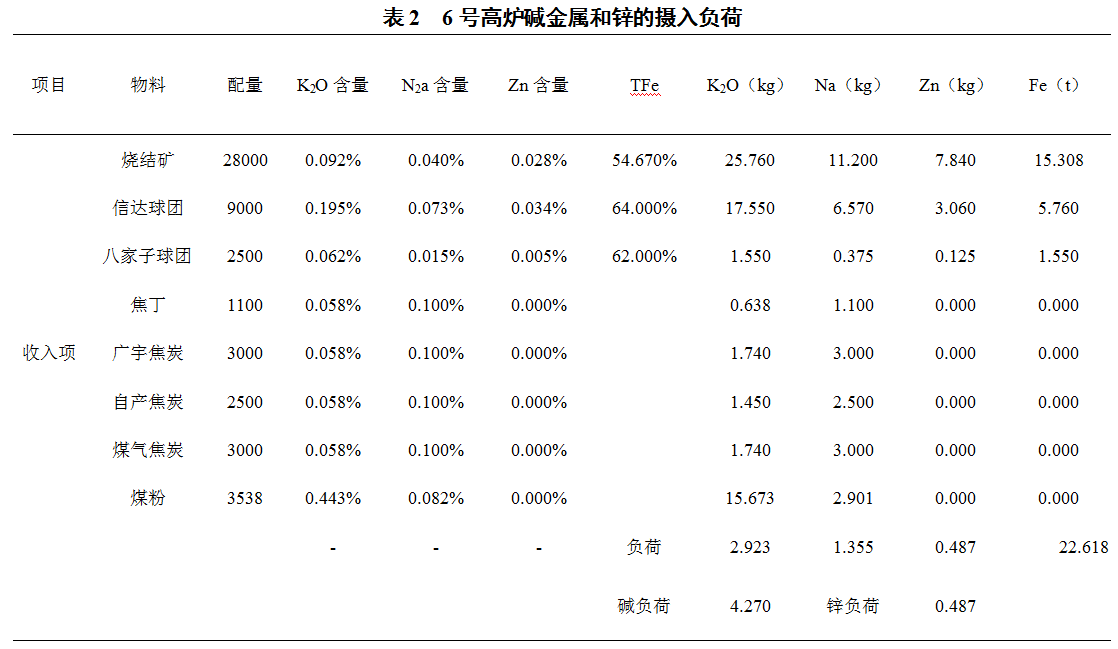

3 建龙西钢原燃料碱金属和锌的摄入量

4 建龙西钢采取的应对措施

4.1 控制原燃料中碱金属及锌的摄入量

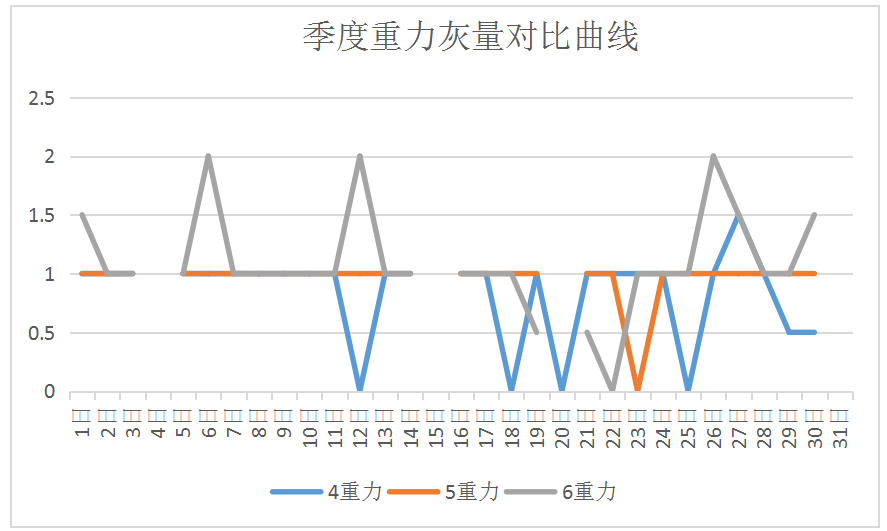

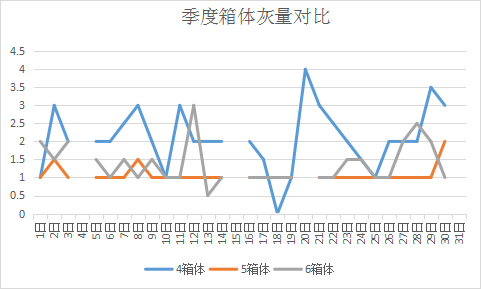

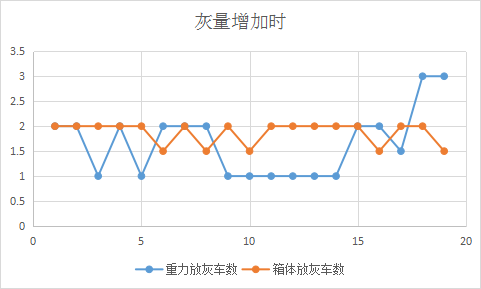

对高炉放灰量进行统计,并对每天箱体瓦斯灰进行取样分析,高炉布袋除尘的箱体瓦斯灰含锌量较高、将所有瓦斯灰进行外卖提炼锌,减少烧结配料中除尘灰的配入。并建议集团采购的矿粉和原燃物料并非通过采购有毒物料来进行性价比分析。降低高炉的碱负荷和锌负荷循环富集,还需从物料带入的源头抓起;定期对进厂原燃物料做取样化验,对其进行长期监控。

4.2 采取合理的操作方针

在保证合格生铁的前提下,长期坚持低碱度操作,并定期进行热酸性,短期提高生铁含硅,配吃大批重球团。对每次铁的生铁含硫和含硅进行统计、监管每次炉渣成份,严格控制硅偏差、控制生铁含硫的区间。加大对其监管考核力度,严格执行操作方针。

4.3 寻求合理布料

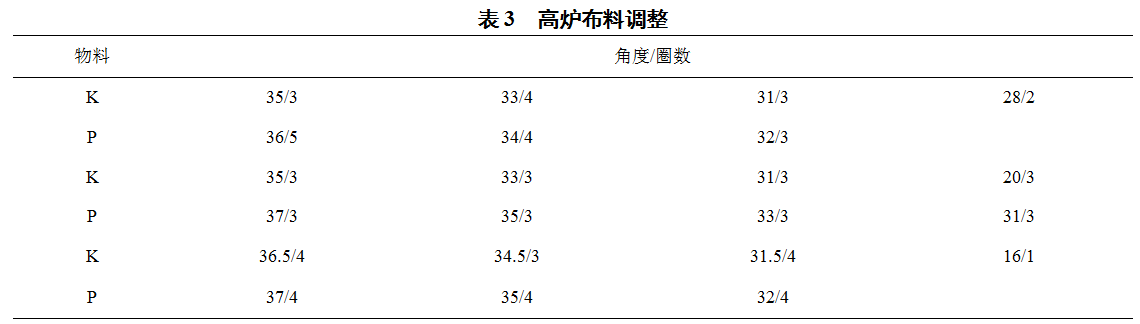

根据原燃料条件、粒级比例和冶炼强度等参数通过不断调整布料参数,追求合理的煤气流分布。采用中心加焦等方式,打通中心煤气流,最终达到靠煤气流带走部分有害元素的目的。下表为高炉多次调整布料参数的数据。

4.4 定期检修更换风口,校正初始煤气流

由于碱金属和锌的循环富集导致风口中套频繁上翘,原本采用斜5度的风口小套,由于风口中套的上翘,失去了斜小套的作用,将初始气流角度向上,且圆周方向上翘角度均有不同,导致各风口回旋区不均匀,上翘严重的影响直吹管与风口小套小球面的接触,导致生产过程中直吹管跑风严重,风口平台煤气量增加,人员达不到安全作业环境,必须调整膨胀节位移来处理,甚至影响直吹管窥视孔观察煤粉喷吹情况,有的角度变化较大造成煤枪磨损风口小套,不得不停止喷煤,造成圆周方向喷吹量不均,圆周方向热制度失衡,严重影响炉缸工作状态,易产生局部边缘煤气流,影响炉况顺行。

高炉针对此现象制定了详细的方案,定期对风口中套进入情况进行测量,对测量数据进行统计,利用每次检修机会对上翘严重的风口中套进行更换,修正送风装置角度,对风口小套同时也进行定周期更换,避免了因煤枪导致的扩孔带来的送风面积的改变。通过对风口中小套的定期修正、保证了煤枪均匀使用,稳定了炉缸初始煤气流分布,保证炉缸工作均匀。

4.5 加强炉内外生产组织

加强炉前出铁管理,细化炉前开铁口的过程,灌输岗位开铁口组织过程争分夺秒的思想;从而减少有害元素在炉内停留的时间,减少循环富集,及时排出炉内。

从最初一侧铁口上炮后,配备一侧铁水罐预开铁口,开铁口的工具定点摆放,定期检查更新,确保开铁口工具全部可达到随时使用状态;优化炉前岗位人员配置,在开铁口过程集中骨干进行开口作业,训练岗位开铁口铁钎安装、烧氧组装和开口速度,将人为可控时间缩短到最小。经过与公司沟通,增加铁水罐周转,确保铁水罐位随时有备用铁水罐,达到两侧铁口均可随时出铁,最终达到了零铁间出铁组织模式。

5 结语

建龙西钢因地理位置原因,原燃物料中始终存在有害元素,每次检修风口都会流淌出银白色的金属液体,铁沟上能清晰看见白色的物质。长时间停炉检修、复风后炉况多次出现难恢复的现象,建龙西钢炼铁技术人员通过查找资料和总结多次处理问题的方法,认真梳理日常基础工作和日常对有害元素的管控;最终达到炉况长期的稳定顺行,并且提高了高炉的利用系数。

(责任编辑:zgltw)