-

夏 意 杨 明 高明辉

(五矿营口中板有限责任公司炼铁厂)

摘 要 五矿营口中板有限责任公司炼铁厂3号高炉开炉采用全风口,全焦开炉,半焦送风,铁口预埋氧枪和快速富氧技术,实现了安全、节能的快速开炉达产。

关键词 全风口 全焦炭 开炉 氧枪

1 概述

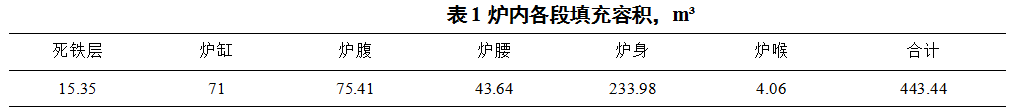

辽宁五矿营口中板有限责任公司炼铁厂3号高炉有效容积为450m³,共14个风口,一个出铁场,单铁口,1条固定贮铁式主沟。2020年炉缸侧壁温度持续升高,停炉前炉缸侧壁温度高达555℃,已超过安全界限,严重威胁炉缸安全,由于炉缸侵蚀是不可逆的过程,于2020年11月2日-12月1日进行停炉大修,12月1日14:58点火开炉,采用全风口和铁口预埋氧枪开炉技术,2个小时开始用氧3000m³,20小时开始喷煤,高炉炉况稳定顺行,各项指标稳步提升,开炉1天后达产1800吨,利用系数到4.0,为高炉节省大量成本的同时也实现了安全快速开炉的实践。

2 开炉前的准备工作

2.1 高炉本体烘炉

本次烘炉的目的是蒸发炉体内的水分,使整个炉体设备逐渐加热至生产状态,避免生产后因快速加热产生剧烈膨胀而损坏设备。烘炉温度以铁口热电偶测量温度为基准,用热风温度调节烘炉温度,用风量和炉顶放散阀控制顶温按烘炉曲线来,最高温度不大于350℃。

2.2 高炉检漏工作

是高炉通过送风试漏,查出炉体所有焊缝、阀门及法兰的漏点,进行堵漏工作。高炉本体打压170kPa,热风炉打压270kPa,第一次打压试漏发现漏点比较多达到124处,第二次打压发现漏点18处,经过堵漏后基本消除漏点。

2.3 设备试车

开炉前,对上料系统、炉顶设备、送风系统、煤气系统、炉前系统的所有设备进行全面的检查试运行,上料系统联动试车48小时以上,开炉前一周每天对设备进行检查试车确认制,做到分片负责,确认签字,确保开炉期间设备运转正常、稳定。

2.4 炉前准备工作

开炉2天前开始烘烤主沟,提前一天将铁口保护板安装好,泥套修好并烤干,各种开炉用的工具、材料、设备全包齐全,好用。

3 开炉配料计算及基本制度的确认

3.1 开炉料

焦炭由净焦+空焦+正常料组成,正常料结构为高烧+球团,配加锰矿、萤石、硅石,空焦中配加萤石、白云石,加锰矿和萤石目的是改善渣铁流动性,防止在开炉初期因炉温过高,渣铁流动性差而影响开炉顺利进行。

3.2 装料

全铁量71.57吨,渣铁比888.13kg/t,总焦比2800kg/t,正常料焦比1000kg,生铁成分按硅为3.0%,锰为0.8%。

开始装料,在过程中净焦及空焦均按照最小角度下料,正常料按照焦角15度,矿角12度进行下料,正常料装到最后一批矿时,料线深度4.4m,根据理论计算与实际料面高度误差在0.25m,总体预计误差在范围内。

3.3 送风制度的选择

14个风口,全部采用L380*110风口布局,总进风面积为0.1332m2,送风初期风量控制在1000m³/min,控制压差小于80kPa。

4 开炉操作

4.1 开炉过程控制

2020年12月1日夜班,在铁口预埋管壁内衬耐材的自制氧枪,氧枪全长3.5m,内插氧枪烧损温度检测电偶,长度控制大于铁口深度,防止烧坏铁口区域碳砖,长度选取2.2m。上午8:00高炉开始带风装料,在装料过程中向高炉送入冷风,疏松料柱,改善炉料透气性,有利于高炉开炉时炉况顺行。下午14:58点火送风,采用全风口送风,15:23风口全部明亮,打开预埋氧枪氧气和压缩空气阀门并逐步开全,同时从铁口送风氧。17:42引完煤气,21:10出第一炉铁,渣铁明亮,流动性良好,铁水物理热充足,达到1505℃。送风20小时完成全风操作,开始逐步降硅,2日焦比降至380kg,煤气利用上升到43.5%,3日完成产量1800,利用系数达到4.0实现了开炉一天后达产的目标。

4.2 开炉布料矩阵控制

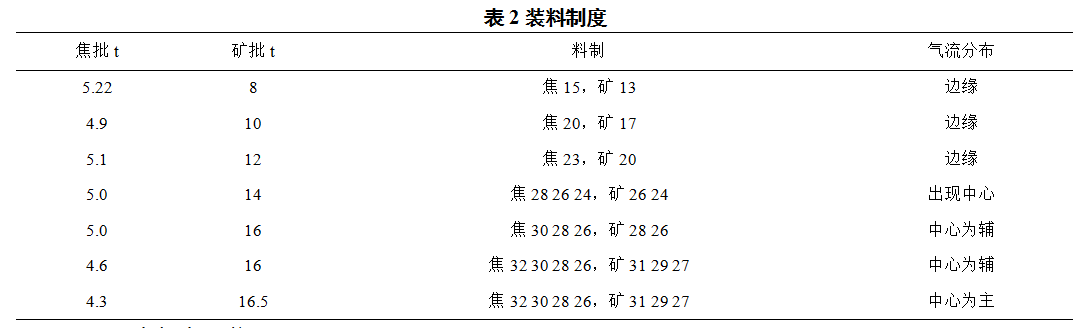

采取疏松中心、边缘两股没气流的制度,选择合理的装料制度是开炉顺利的关键,在恢复炉况的过程中,根据煤气流的分布情况调整矿石档位,达到煤气流合理分布,3号高炉采取的装料制度为单环—多环。

4.3 开炉热制度调整

开炉出第一次铁后,降低生铁硅是改善炉前劳动强度,保证渣铁及时出尽的重要措施,同时也是为高炉带顶压加风,强化冶炼的必要条件。3号高炉在出第一次铁后焦比由1000kg降至700kg,10批料过后降至550kg,15批料后降至450kg,降至450kg开始喷煤,初期煤比110kg,由于降焦比很快,炉顶温度控制较好,全程没有进行炉顶打水降温,炉温很快从3.5%下降到1.0%,为后续快速达产创造好的基础。

4.4 开炉造渣制度的调整

通过开炉配料计算,按硅3.5%计算炉渣碱度控制在0.9,随着硅的下降,炉渣碱度随着上提0.9—0.95—1.0—1.10—1.15,硅降至1.0%后碱度调整至1.15,从开炉整体实际来看,全程渣铁明亮,物理热充足,流动性良好,于第3次铁后改走撇渣器。

5 结语

五矿营钢3号高炉圆满完成开炉任务,实现了安全无事故开炉、快速达产、稳产的奋斗目标。此次快速开炉的亮点:合理的开炉方案是主要因素,本次开炉制定了详细的方案,具体分工责任到个人,开炉前进行讨论,统一思路,同时在开炉过程中严格按方案执行;采用带风装料的措施,保证入炉粉末减少,在形成合理操作炉型期间不易悬料,加快开炉进程;采用铁口预埋氧枪,使整个铁口孔道及炉缸得到快速有效加热,熔化渣铁温度较高,流动性良好,6小时出第一次铁;采用快速降焦比,喷煤,实现了炉温快速下降到预期的1.0%水平,为高炉加风加氧提供了坚实基础;开炉期间由于焦比降的快,炉顶温度一直可控,全程没有进行炉顶打水降温作业;开炉期间,设备均正常运转,没有影响到高炉,同时炉内外紧密配合,精心组织好出铁工作,加快了炉况恢复的进程;开炉是一个系统性工程,牵涉多个部门和工种,联系沟通各部门协同作战,也是快速达产的必备因素。

(责任编辑:zgltw)