-

浦生龙 刘庆凯 孙晓波

(通化钢铁股份有限公司)

摘 要 本文叙述了通钢公司烧结原料结构、烧结矿质量管理、高炉烧结矿筛管理、高炉烧结比、烧结矿运输系统等对筛下粉的影响因素和分析过程 。经过分析找出影响筛下粉的原因后 ,通过实施设备设施技改、工艺优化等措施,提高了烧结矿质量,有效地降低了筛下粉量,取得了较好的效果。

关键词 降低筛下粉 烧结矿质量 设备设施技改

通钢现有2台360m2烧结机分别于2007年至2014年间投入使用,近年来,随着设备长周期稳定运行,高炉生产对烧结矿筛下粉质量要求越高,烧结矿筛下粉是衡量烧结矿质量的重要指标,它的高低直接关系到烧结矿成品率的高低以及高炉的各项经济指标。烧结矿在输送高炉的过程中产生的粉末少,可以提高烧结矿的入炉量降低烧结矿成本。同时,粉末少的烧结矿保证了高炉顺行,为高炉增产节焦降低消耗提供了重要物质保证。

1 影响烧结矿筛下粉的因素

烧结工艺的原理表明:影响烧结矿筛下粉的基本因素有原燃料品种结构、烧结矿质量管理、高炉烧结矿筛管理、烧结料水碳变化、料层厚度等。

对于通钢烧结而言,影响烧结矿筛下粉的诸因素中,加强烧结矿质量管理、建立高炉烧结矿筛管理制度、科学合理高炉烧结比、优化烧结配矿结构,烧结矿运输系统等方面为降低烧结矿筛下粉的关键因素。

2 原因分析

2.1 高炉烧结矿筛管理不到位

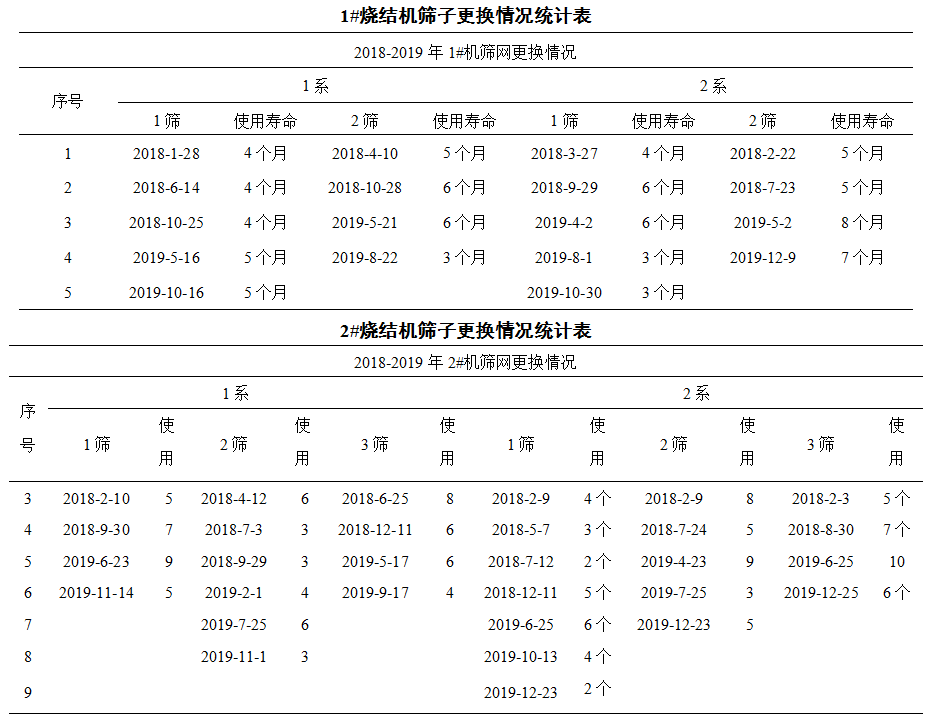

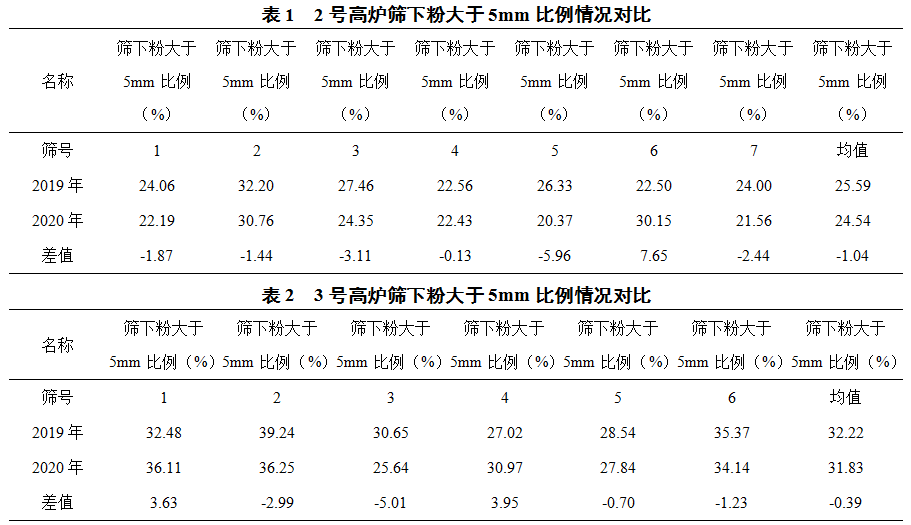

筛分管理标准为筛上入炉料中小于5mm的粒级小于5%,筛下粉中大于5mm的粒级小于30%。由于两座高炉2020年上半年炉况阶段性出现波动,所以我们重点关注烧结矿筛上入炉粒级,通过调整T/H值,尽最大能力控制入炉的粉末,而忽视了对高炉筛下粉的管理,高炉部分烧结矿筛下筛间距达5.0mm,超过标准4.5mm。导致筛下粉粒度超标。

(1)高炉筛子情况:

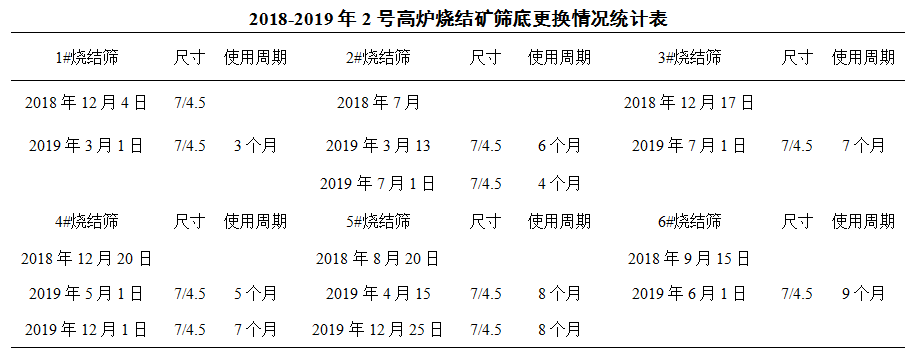

高炉烧结筛使用周期为6-8个月,筛下粉大于5mm粒级要求控制在35%以下,超过35%进行更换。要求烧结筛每个月更换不超过2台烧结筛,避免因粒级变化影响高炉顺行。

① 2号、3号高炉槽下分别有6个和7个双层棒条振动筛,负责烧结矿入炉前的筛分工作。2018年开始为基于降本增效考虑,高炉工序调整了槽下双层筛筛网尺寸,由之前的上7mm下5mm改为上7mm下4.5mm,以减少烧结成品矿带入筛下粉比例,到达降低烧结矿成本和减少筛下粉倒运量节约运费的目的。

② 但随着2019年高炉炉况稳顺程度的降低,在此方面的工作出现了弱化,针对10、11月份、12月份3号高炉恢复炉况,为改善高炉炉内透气性,3个烧结筛底未按规定时间进行更换,另外2号高炉主要由于备件原因目前尚有2个到期的筛底无法进行更换,磨损增加了筛网尺寸,是导致近期高炉筛下粉中大于5mm粒级增加的主要原因。

(2)烧结筛子情况:

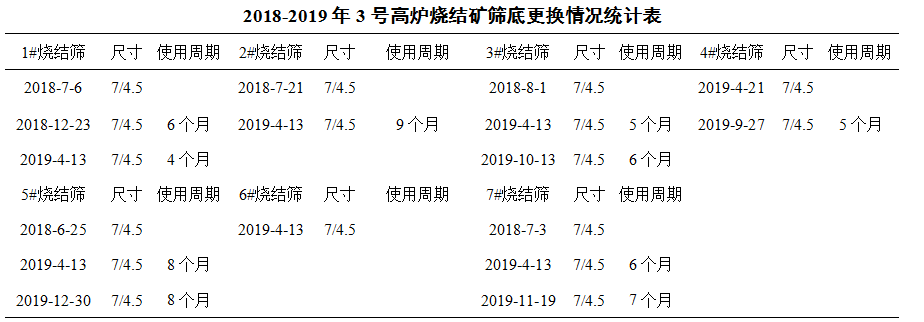

烧结筛使用周期为4-6个月,内返粒级大于5mm要求控制在30%以下,超过30%进行更换。要求烧结筛每个月更换不超过2台烧结筛,避免因粒级变化影响烧结矿质量。

两台烧结机均采用的是棒条振动分级筛,其中1#烧结机二次筛筛网间隙为上6.5mm、下5.5mm,2#烧结机三次筛筛网间隙为上7mm、下5.5mm。由于棒条磨损较快,一般二次、三次筛筛网使用寿命为6个月左右。新筛网最佳工作状态一般也就2个月左右,然后需要经过两次堵漏(即:将上层棒条磨细、磨漏处用铁板封堵,充分利用下层磨损较轻棒条,以延长使用寿命)。

2.2 烧结矿质量管理不到位

从目前的配矿看烧结矿配比结构不合理,南非粉、印度粉及高烧失粉配比18%。导致烧结矿中SiO2、Al2O3含量上升,SiO2由5.94%提高至6.34%,由于SiO2含量升高烧结矿晶型转变,烧结矿内应力增大,烧结矿强度下降;另外烧结矿随Al2O3含量由2.12%升高到2.38%,针状铁酸钙的生成受到抑制,烧结矿理化性能下降。烧结变料后烧结矿转鼓指数由78.29%降低至77.43%;筛分指数由4.88%升高至5.12%。烧结矿转鼓指数下降,筛分指数上升,烧结矿质量下降,筛下粉发生量增加。

2.3 综合烧结比影响

2020年1至8月份高炉综合烧结比达到78.59,较2019年高炉综合烧结比77.10%,升高1.49%影响筛下粉量增加。

3 降低筛下粉措施

3.1 严抓工艺操作,保证烧结矿质量

①调整好烧结机参数,做好烧结写实工作,保证烧结矿质量。

②混合料水分控制在7.0±0.5%范围内,减少水分波动确保烧结料层透气性,保证烧结矿质量。

③点火温度控制在1050±50℃范围内,避免温度过低产生未熔生料及温度过高料面过熔形成致密表层硬壳,恶化料层透气性,影响烧结矿质量。

④保证混合料料温≥60℃,确保烧结料层透气性,保证烧结矿质量。

3.2 调整烧结原料结构,提升烧结矿质量

做好优化配矿,在保证成本完成的前提下,调整烧结原料结构,降低SiO2、Al2O3含量。今后还需要通过烧结矿的基本性能结合性价比统一平衡配矿,在性价比测试基础上兼顾烧结矿的质量,支撑高炉稳定顺行。

3.3 严抓高炉槽下筛分管理

(1)严格执行筛分管理制度,每周对两座高炉的筛上物、筛下粉粒级进行检测,既要保证入炉料中小于5mm的粒级小于5%,又要保证筛下粉中大于5mm的粒级小于30%,提高筛分效率又不造成浪费。

(2)抓好矿筛备件的管理,保证矿筛的使用效果和周期,现场做到零库存,矿筛的备件备在制作厂家。

3.4 严抓烧结机漏风治理工作

烧结机漏风治理是长周期的工作,结合生产实际情况,制定解决处理方案:(1)在日常生产时对烟道、风箱支管、卸灰阀各部位进行检查、处理。(2)利用烧结机错峰检修时期对风箱滑板等进行检查、处理。由于烧结机机尾温度较高,重点关注1#机17-20#风箱,2#机21-24#风箱,减少烧结机漏风,保证烧结机有效风量。

3.5 完善烧结矿运转过程中设备、设施技改

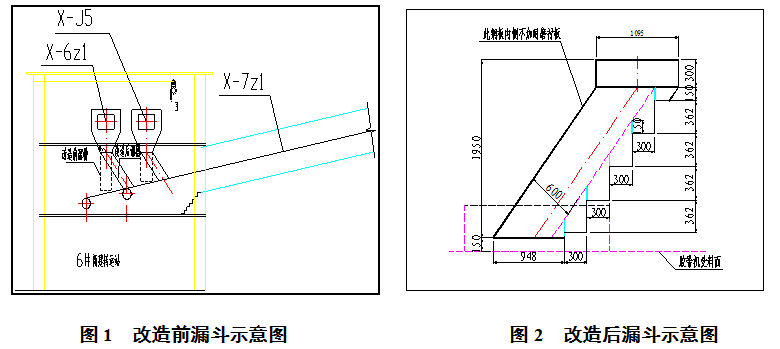

原新360m2烧结机漏斗、溜槽落差偏高,对皮带冲击较大,皮带易跑偏,烧结矿易摔碎,小粒级增加,以6Z-1皮带机为例,皮带长112.9米,6Z-1到7Z-1皮带落差达3.85米,安装缓冲角度为50°漏斗(见图1),改造后:把矿运线落差大、角度直的皮带机漏斗溜槽改成阶梯形溜槽。斗底制作成梯形且落料斗应保证与水平45º夹角。以保证落料顺畅,且能存料,增加耐磨性(见图2)。

3.6 技术改造助力改善烧结矿质量

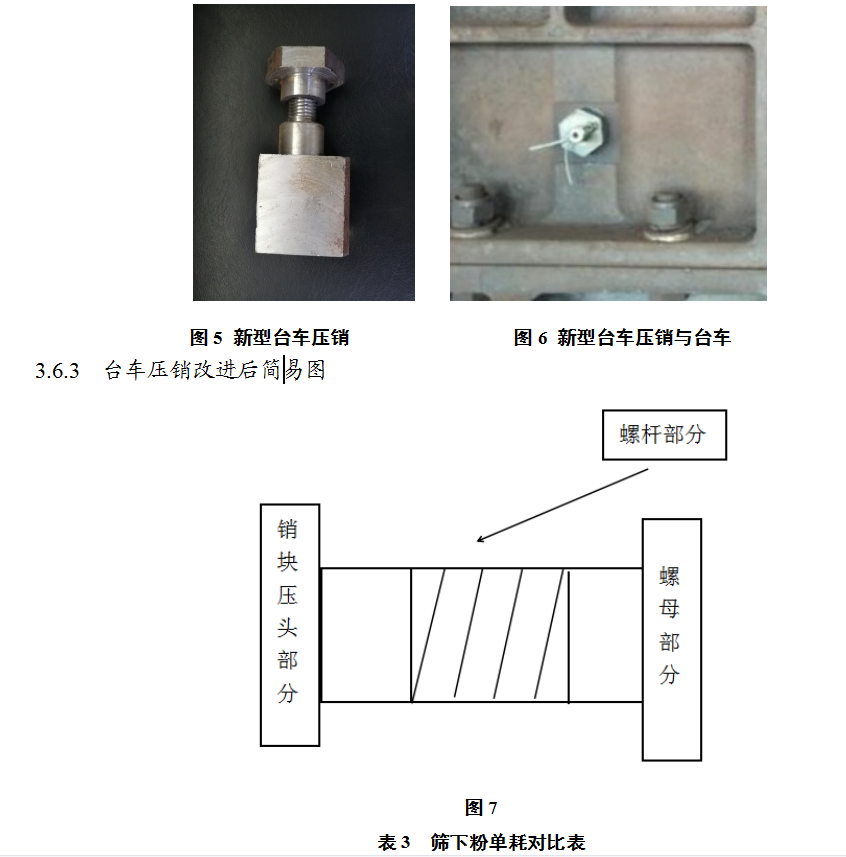

在设备、设施技改方面,自主研发烧结新型台车压销,减少烧结机台车漏风,提高烧结矿质量,降低筛下粉量。

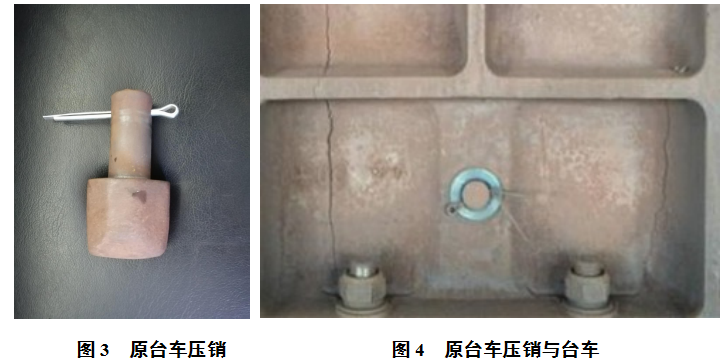

3.6.1 原台车销特点

烧结机生产主体设备烧结机台车的上部铺满烧结机篦条,烧结机台车两侧端部篦条与台车挡板部分用台车销子联接固定。原设计台车销子压头部为方柱形,另一部为圆柱形联杆,联杆末端设有插销圆孔,台车销子与台车挡板用开口插销联接。(见下图)

3.6.2 新型台车压销特点

台车新型压销在压头侧与台车挡板结合部分留有一段圆柱形柱体与台车挡内部穿孔相联,台车销子螺母部分有一段为圆柱形柱体与台车挡内部穿孔相联,减少台车挡板的台车销子孔与台车销子的间隙,在台车销子锁紧的状态下减少了台车销子处的漏风。(见下图)

4 实践应用效果

(1)技术改造。通过对运输系统漏斗、溜槽的技改,对烧结矿进行缓冲,保证烧结矿在运输的过程中减少冲击、摔打,降低筛下粉发生量。

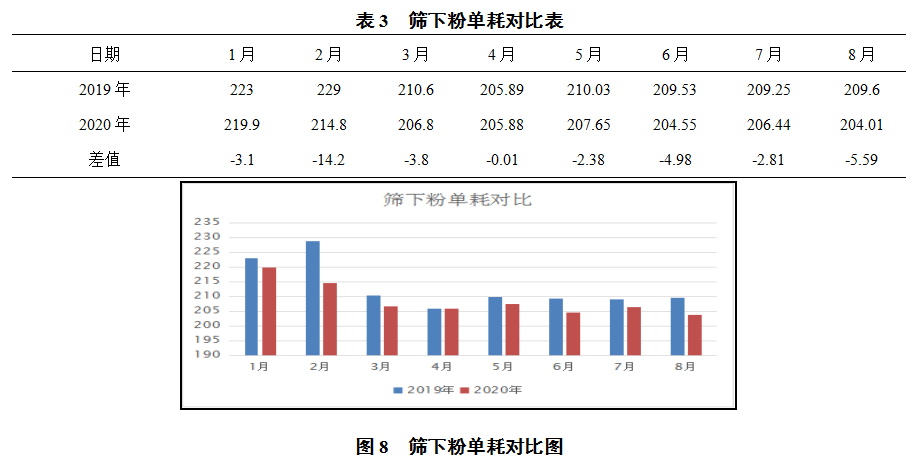

(2)提质创效。通过各项有效措施,2020年1-8月份较2019年1-8月份筛下粉单耗降低5.59kg/t。2020年可创效229.19万元。

5 结语

通钢降低烧结矿筛下粉优化与改进,在充分总结老系统不足的基础上,对烧结矿运输系统进行改型。结合原料结构优化及基础设备改造,自主研制满足烧结机的新型台车压销,同时对生产需要和现场实践,解决了生产难题,进而减少烧结矿筛下粉量,降低成本。

(责任编辑:zgltw)