-

刘文明 景文猛 胡卫国

(首钢集团通钢公司炼铁事业部)

摘 要 首钢通钢2号高炉2020年实施定量化思维和数据化管理,对炉况长周期稳定顺行的生产实践进行了总结。通过加强原燃料的管理,采取合理的装料制度,维护好的合理操作炉型,利用高风速、高顶压、高富氧喷煤,加强炉前出铁管理、设备管理,降低高炉慢风率,进行日分析、班评价,制定合理的班操作方针,统一稳定操作等措施,2号高炉长周期稳定顺行,并取得了较好的经济技术指标。

关键词 高炉炉型 操作 强化冶炼

1 概述

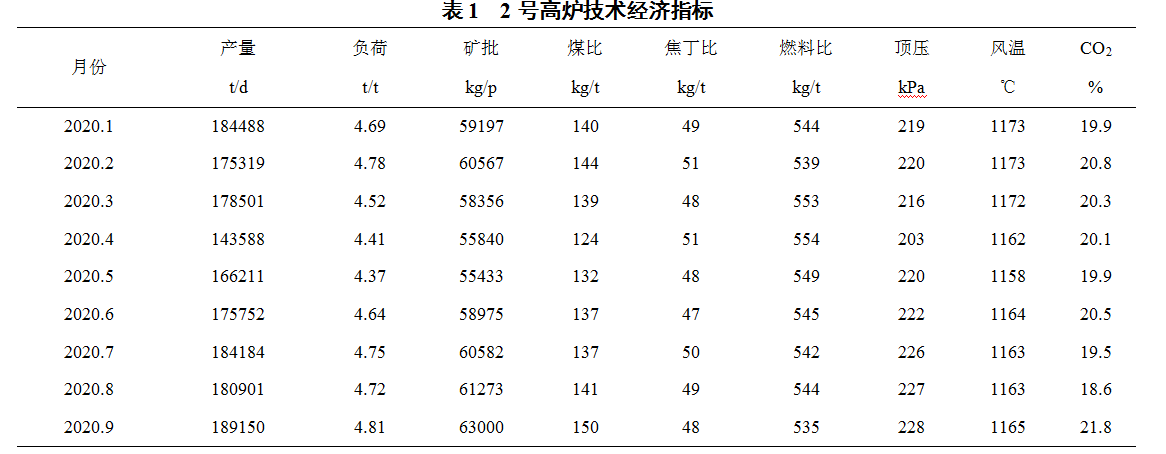

通钢2号高炉设计有效炉容2680m3,于2017年9月25日中修完毕后开炉。2号高炉设计3个铁口,30个风口。高炉使用的新技术新工艺有:炉底采用大块碳砖加陶瓷垫技术、炉缸采用大块碳砖(只更换上部两层大炭块至风口部位的耐火砖)及铁口区碳砖加厚设计、炉底炉缸侵蚀预报监测技术、双预热顶燃式热风炉、烧结矿分级入炉及焦丁回收技术、串罐无料钟炉顶设备、联合软水密闭循环系统、明特法+底滤池渣处理设施(冲渣水冬季供厂区采暖余热利用)、全干法煤气除尘+“TRT”发电装置等。在进入2020年以来,通过加强原燃料的管理,采取合理的装料制度,维护好的合理操作炉型,利用高风速、高顶压、高富氧喷煤,加强炉前出铁管理、设备管理,降低高炉慢风率,进行日分析、班评价,制定合理的班操作方针,统一稳定操作等措施,2号高炉长周期稳定顺行,没有发生异常炉况和突发故障,取得了较好的经济技术指标,如表1。

2 技术措施

2.1 加强入炉原燃料管理,是高炉顺行、稳定的前提

精料是高炉的基础,炼铁有“四分原料三分设备三分操作的说法”,“ 精料”是高炉头等大事,也说明精料对高炉生产的决定性影响。

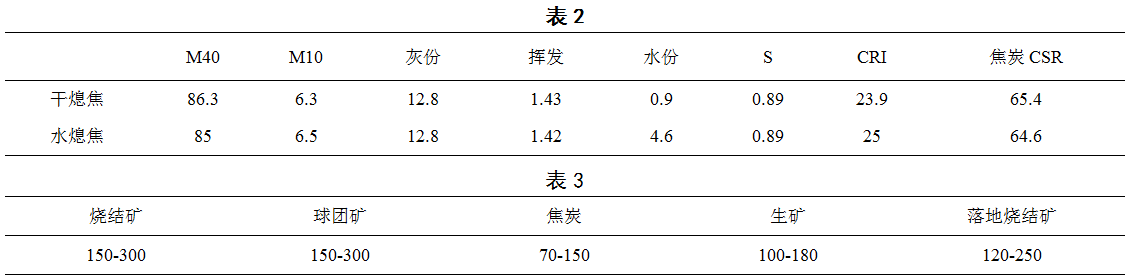

(1)焦炭质量不仅影响高炉上部透气性,而且影响下部死料柱的透液性和炉缸活跃性。通钢2号高炉使用的焦炭为55%干熄焦+45%水熄焦,干、水熄焦成分如表2。

(2)重视烧结质量,控制烧结矿≯5mm比例在5%左右,低温还原粉化指数控制在68.5%以上,转股指数≧77%。同时,每日定期检查筛网,加强筛分管理,定做好TH值管理,标准如表3。

炉况正常及原燃料质量较好时,T/H值调至规定值的上限;炉况欠稳及原燃料质量下滑时,T/H值调至规定值的下限。各种备件做好及时申报工作,烧结筛尺寸为上7mm下4.5mm,焦丁筛为12mm,球团筛单层4.5mm筛底,焦炭筛尺寸为尺寸:XB1640X3000,筛眼:25 mm;备件来时做好验收工作,前提条件必须满足生产,每次更换焦、矿筛做好验收工作并做好记录.通过以上措施,明显改善了筛分效果。

(3)高炉槽上实行半仓装料管理。为杜绝仓位低造成的原燃料入仓时二次摔打粉化,事业部实施了仓位考核管理办法,减小因高度差造成入炉料的粒级过小现象的发生。

(4)介于成本压力,原燃料锌负荷控制在0.65kg/t,硫负荷控制在5.0 kg/t。

2.2 合理的装料制度

高炉上部气流分布调节是通过变更装料制度,即装料顺序、装入方法、旋转溜槽倾角、料线和批重等手段,调整炉料在炉喉的分布状态,从而使煤气流分布更合理,以充分利用煤气能量,达到高炉稳定顺行、高效生产的目的。高炉合理的煤气流分布规律,但它没有一个固定的模式,首先要保证炉况稳定顺行,控制边缘与中心两股气流,中心为主,边缘为辅;其次是最大限度的改善煤气利用,降低消耗。随着原燃料条件改善和冶炼技术的发展,我们二号高炉以发展中心为主,兼顾好边缘,控制好中心流和边缘流。结合目前的二炉原燃料条件,以炉顶成像仪和十字测温作定性和定量分析,对槽下上料程序进行修改完善,以满足实际需要,经过反复论证、试验,作业区针对此次程序修改。烧结矿重小于48T,使用原程序;烧结矿重大于48T,小于51T,用1#烧结称与其余5个称搭配使用,先任意备满两斗后备1#烧结称。烧结矿重大于51T,程序执行任意选3斗,先备满两斗,再备另一斗,可满足大矿批高烧结比例上料。料罐矿放料在85-90秒,焦放料在115-120秒水平。中心加焦量由原来的25%降到现在的15-20%左右,根据料面的高度和料罐的重量分析来控制料流开度,有效的避免了焦丁、生矿使用量变化带来的不利影响。

2.3 合理的“攻守退” 措施

高炉操作进攻标准

(1)正常炉况参数标准,并能连续12小时保持稳定。

(a)风速:V实:260-270 m/s

(b)鼓风动能: E:115-125kJ/s

(c)风温:≥ 1150℃

(d)透指:≥32

(2)料尺工作正常,煤气稳定且利用率≥42%,炉温充沛:0.35-0.45%水平,铁水物理热大于1480℃,[S]:0.03-0.04%,可考虑加负荷。

(3)焦炭指标有明显变好,炉内压量关系宽松,炉温充沛且综合负荷轻较时,可增加焦炭负荷0.05-0.1,保证综合负荷稳定,观察两个冶炼周期,再做调整。

(4)原燃料强度明显趋好,炉内关系平稳,指数偏大,可采用调整装料或扩矿批、加负荷等手段,每次增加焦炭负荷小于0.1,进行强化冶炼。

(5)根据高炉当前负荷状况做调整,负荷低于4.0t/t,每次加矿1-2吨,负荷在4.0-4.2t/t区间,每次加矿0.5-1吨,负荷在4.2-4.5t/t区间每次加矿0.5吨,负荷大于4.5t/t,每次加矿0.3吨。

高炉操作防守标准

(1)[Si]:0.35-0.50%水平,透气指数控制范围:30-32范围内。

(2)[Si]:0.35-0.50%水平,煤气利用率在40-41%,关系偏紧但平稳,料尺、顶温工作正常。

(3)综合负荷有明显偏重趋势,指数在上述范围内且平稳。

(4)其它可能影响顺稳因素出现时,如原燃料质量有波动、渣铁排放不理想等。

(5)在各种焦炭比例、矿石比例调整过程中(两班次以内)。

(6)当风温全用,煤比150-155kg/t。

高炉操作退却标准

(1)高炉压差高、压量关系不稳定情况。

煤气利用率低于40%且关系偏紧,其中,透指低于30,四小时以上不能全风作业。要严格控制上限风压,其中380kPa,保持料尺正常工作,并退矿批退负荷0.15-0.30。

(2)高炉能够全风。

(a)压量关系偏紧,[Si]≤0.30%或铁水温度每班3次小于正常值1480℃,退矿批退负荷0.1-0.2。

(b)若同时存在出气流现象、料尺工作不正常,可酌情加焦1-2批。

(3)高炉出现憋渣铁、憋风。

(a)炉内要适当减风适应外围情况,不得顶压差,严防发生难行、悬料,并根据炉况用好风温,严禁随意停煤。

(b)由于憋风造成的降风温、停煤,可酌情加焦1-3批(间隔≥5批),以防止回风后炉温不足。

(4)风压自动爬升时要果断减回,并使其低于爬升前的水平,保证料尺正常工作。

(5)认真对待空尺作业。

(a)必须及时减风控制空尺深度,若料线<3.0m,可补焦撵料线。

(b)低料线下达时,可减风适应并作好炉温。

(c)如大于40分钟不能上料,出铁后组织休风。

(d)严禁长时间空尺来换取压量关系或顶温。

(6)必须及时消除气流,不得在气流不稳时加风。

(a)处理恶性气流时除大幅减风外,可退矿批退负荷并加集中焦。

(b)若3小时以上仍不能消除,要及时汇报技术/生产部长,由技术/生产部长决定是否堵风口。

(7)如果出现不明原因的压量关系波动,可根据当时状况加焦或退矿批、退负荷适应,确保全风和顺行。严禁以各种理由拖延等待或慢风维持炉况,以免扩大损失。

(8)冷却设备破损向炉内漏水量较大时,立即组织更换、处理。同时可加焦炭以避免炉凉。

(9)综合判断炉温趋势,稳定综合负荷,严禁连续超重或超轻。

(10)及时了解焦炭指标,及时应对。当出现焦炭比例变化及指标下滑时,严格遵守炼铁事业部下发的《高炉焦炭比例、指标变化焦炭负荷调剂预案》,确保入炉负荷的稳定。

(11)焦炭热强度发生较大波动(CSR下降2个百分点以上或焦炭质量有下行趋势)。

(a)一次退负荷0.2-0.3适应。

(b)如伴有压量关系紧、炉温难做等情况,可根据压量关系和炉温基础一次退负荷0.3-0.5。

(12)正常炉况时(检修恢复除外),严禁连续加负荷。加负荷间隔不小于2个冶炼周期,当日累计加负荷不得大于0.2。

(13) [Si]连续8-12小时内偏低,达不到规定范围,大喷吹量提温可能影响顺行时,考虑加焦炭退负荷0.15-0.30。

(14)确定由于原料强度、粒度变差造成炉内不稳定时,要及时退负荷、退矿批保全风。

(15)煤气利用率和炉温波动较大时,炉内可采取适当控制风量稳定炉温或疏导煤气的措施。

(16)连续两个班平均综合负荷低于正常水平0.15以上且炉温仍未达标时,应考虑继续退负荷0.2-0.3。炉温达限6小时后,视情况调整煤量。

(17)因为炉内原因造成料尺工作不正常、顶温异常,超过四小时不能全风,应考虑缩矿批退负荷(可多退矿批,少退负荷)。

(18)综合负荷有明显从重趋势,[Si]在中上限水平,但风量下降较多时,应考虑疏导煤气以稳定综合负荷。

(19)因布料设备出现缺陷,影响布料准确度时,在缺陷未得到有效处理前,应及时退矿批、退负荷,减少其对顺行的影响。

(20)休风超过四小时,应减轻焦炭负荷。非计划休风后恢复时,退却幅度应更大些(按炼铁事业部高炉值班室技术操作规程执行)。

(21)退却的目的要达到炉温充沛、全风作业,否则继续考虑退矿批、退负荷。

3 生产管理

3.1 强化出渣铁管理

高炉强化冶炼后,生铁产量大幅提高,高炉使用的矿石品位逐步降低,吨铁渣量增加,对炉前及时出净渣铁提出了更高的要求,对铁口的维护也增加了难度。在这种情况下,采用了炉前负间隔出铁保障零间隔出铁,减少因渣铁出不净而影响炉内现象的发生。在对鱼雷罐运输上进行追踪系统改进,优化鱼雷罐使用量,建立了鱼雷罐预警预案。

3.2 加强炉内操作管理

首先在生产组织中,要求四班统一操作思路,加强环节管控,实行班评价、日评价,每动一项参数,做好日评价,及时制定合理的班操作方针,精心操作,精细管理,抓好过程掌控,做好炉内的稳定工作,根据外围原燃料的变化和实际情况,做到对炉况适时、及时的调整,做到早动、少动、小动。针对较高的锌负荷,每月月底进行排锌、排碱。其次是严抓工长操作,要求高炉工长严格执行操作方针,统一四班操作,切实做到早调、微调,坚决杜绝因操作失误而引起炉况波动。

3.3 加强设备管理

对高炉生产来说,设备管理也是非常重要的,建立健全高炉系统维检制度、设备运行档案,开展设备“零故障”竞赛,做好设备定修模型,对设备使用的应急件,利用绿色通道采购,保证设备的运行质量,避免设备疲劳运行,减少设备问题对高炉生产的影响,进一步降低高炉的休风率。

4 结语

(1)通过加强入炉原燃料管理、优化高炉操作制度、坚持日评价、执行好“攻守退”方针、稳定高炉操作炉型、强化炉前操作管理,加强设备管理,2号高炉炉况始终保持稳定顺行,取得了良好的经济技术指标,但仍然存在一些不足之处,在今后工作中加强总结和改进。

(2)锌负荷和硫负荷偏高,不利于高炉强化冶炼。

(3)高炉燃料比仍然偏高,还有很大潜力可挖,通过对标,风压、富氧量上还可继续上加,继续优化高炉,提高煤气利用率,从而实现提产降耗的目标。

5 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京,冶金工业出版社,2012.

[2] 刘云彩.现代高炉操作[M].北京,冶金工业出版社,2016.

(责任编辑:zgltw)