-

魏红玉 马全强 范维庆

(山西建邦集团有限公司通才炼铁厂)

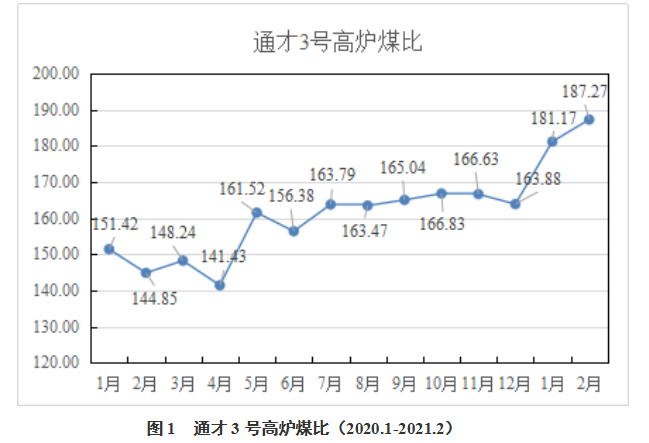

摘 要 通才3号高炉通过采取改善原燃料质量、制定合理操作制度、提高煤粉燃烧率、强化外围保障、稳定炉况等措施,煤比由2020年平均164.46kg/t提高至目前187.27kg/t,产生较好的经济效益。

关键词 高炉 提高煤比 操作制度 稳定炉况

1 前言

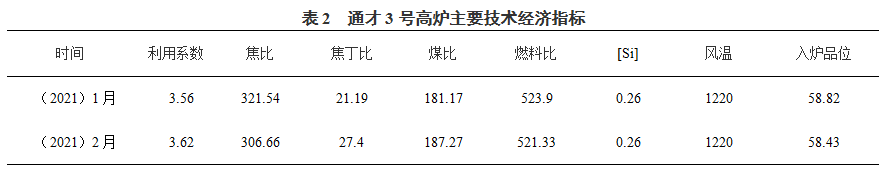

通才3号1860m3高炉设东西2个铁口,风口24个。2019年4月16日停炉中修,6月8日开炉复产。复产后各项技术经济指标不断改善,富氧率由5%提高到7.65%,冶强不断提高。针对当前严峻的市场形势,高炉提高煤比、降低焦比是有效降低铁前成本,提高企业效益的途径。为提高企业竞争力,降本增效,炼铁厂大力开展提高煤比、降低燃料比和吨铁成本的课题攻关。成立提煤比攻关小组,从原燃料质量、工艺、设备、高炉操作等方面分析改进。通过不断的努力,由2019年平均煤比150.21kg/t提高至2020年平均煤比164.46kg/t,2021年1月实现煤比181.17kg/t、2月实现煤比187.27kg/t,创造3号高炉煤比的历史;在大幅度提高煤比的同时,取得了较好的经济技术指标。

2 提高煤比的措施

2.1 改善原燃料质量

(1)提高烧结矿质量

高炉炼铁应以精料为基础,保证烧结矿质量是炉况顺行、不断提高煤比的重要保证。烧结矿通过保持较好指标:转鼓强度>79%,严格控制<5mm烧结矿数量,有效减少入炉粉末量,提高料柱透气性,为提高煤比创造有利条件。

由于原料场造堆能力有限,烧结变料较多,影响综合负荷,制约着高炉强化冶炼;高炉车间加强与生产技术科的沟通,把入炉料成分、冶金性能和对应的铁水成分、以及负荷波动做统计,有效的减少了炉况波动。此外,生产技术科加强对炉料冶金性能实验的研究分析,同时加强工艺监督,严抓料场造堆料混匀和成分波动,稳定烧结矿质量,加强烧结工序过程监督,稳定烧结矿碱度,减少碱度波动,为高炉的稳定顺行创造良好条件。

烧结系统通过加强烧结用料质量和燃料粒度控制,提高烧结用燃料粒度合格率;实施厚料层作业,提高料层蓄热能力,稳定烧结矿质量,改善烧结矿强度,目前烧结矿碱度稳定在2.0左右,转鼓指数在79%以上;烧结矿粒级组成大幅改善,从源头降低原料含粉率。

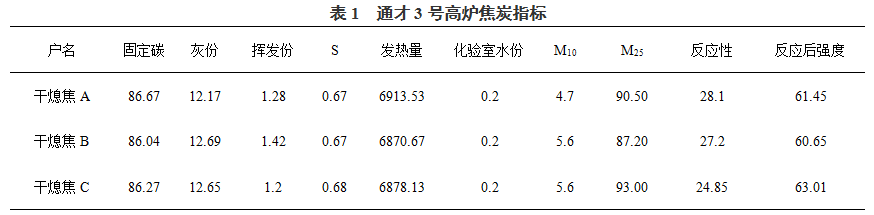

(2)稳定焦炭质量、提高粒度

焦炭是高炉冶炼的重要燃料,在高炉冶炼中起到热源、还原剂、渗碳剂以及料柱骨架的作用。随着高炉煤比提高及焦比下降,焦炭作为骨架的作用进一步强化,焦炭热性能对炉况的影响更为重要,改善焦炭热态性能、稳定焦炭质量是提高煤比必要条件。

焦炭粒度对炉缸的工作状况起到至关重要的作用,特别是随着煤比上升喷煤量增加后加剧了焦炭粉化,死料柱粒度变小,对死料柱透气、透液性产生严重影响进而影响炉缸工作状况[1]。提高了中心死料柱的置换速度及改善炉缸的透气、透液性,对改善炉缸的工作状况起到了很好的作用。为适应提高煤比的需求,改善料柱透气性,通才3号高炉将焦炭筛筛间距由18mm加大至22mm来提高筛分等级,延长各仓的筛分时间、加强筛分效果。由于焦炭全部外购,各品种焦炭指标差异大,通过焦炭分品种入仓,调整各仓焦炭放料顺序,确保将粒度好、热态性能好的焦炭布到中心,改善料柱透气性。槽下加强点检和岗位的巡检力度,定期更换振筛保证设备正常运行和筛分稳定,尽可能减少原燃料中粉末入炉量,以改善料柱透气性,实现炉况稳定。

2.2 改善高炉炉缸工作状态

(1)加强槽下筛分管理

原燃料质量恶化,大量粉末入炉,易使块状带透气性恶化。因此应严格控制入炉原燃料的含粉率,定期对各振动筛进行清理,同时严格控制各种原燃料的仓门大小、控制好筛分速度,确保筛分效果。如发现个别矿种或者料仓原料含粉偏高时应及时调整减少该仓的用料量,减少对炉况的冲击。

(2)上下部调剂相结合

上部调剂必须与下部调剂相适应。下部调剂是根据炉况及原燃料条件来调节风口面积、调整气流的初始分布来保持中心气流,保持合理的边缘气流,控制合适的回旋区大小,避免过高或过低的风速及鼓风动能对回旋区焦炭的影响[2]。高炉煤比提高后,边缘气流有所发展而中心不足,高炉采取开放中心气流抑制边缘的操作制度,通过改变布料矩阵,同时适当增加中心焦炭的量。为改善料柱透气性,焦丁比由22.6kg/t提高至27.4kg/t。

合理地增加矿石批重,可以使整个料柱的层数减少,降低煤气在二次分布时的界面效应,有利于改善高炉的透气性,稳定煤气流分布;足够大的焦批重,可以保证足够的焦层厚度,降低煤气流的通路阻力。通才3号高炉矿批由50t调整到目前的66t,煤气利用率由43-44%提高至46-48%左右,高炉抗波动能力明显增强;使操作炉型规整,炉墙渣皮保持相对稳定,保持炉缸工作正常活跃,炉缸的透液性良好,有利于提高煤比。确保足够的风速和合理的鼓风动能,可以使初始煤气流分布合理。通才3号高炉2019年中修开炉后,风口小套调整为4个¢115mm、20个¢110mm的布局,送风面积0.2316m2,实际风速280m/s,鼓风动能125~130kJ/s,打透中心,吹活炉缸,上下部调剂相结合,确保合理的煤气流分布,操作上固定每小时煤量,用氧气控制料速,稳定炉温,减少炉况波动。

(3) 加强炉前管理

抓好出铁管理,及时出净渣铁改善顺行,确保出铁均匀率和下渣率,杜绝因出铁导致炉况波动。炉前操作是高炉冶炼过程的重要环节,炉前各项指标的好坏直接影响高炉各项技术经济指标。高煤比条件下,随着冶炼强度的增加,料柱透气、透液能力下降,若渣铁不能及时排出往往造成憋风现象。为了有效的解决出铁对炉内操作的影响,制定了炉前操作要点,强调对铁口的维护,稳定打泥量,杜绝跑泥现象,保证铁口深度。加强对炉前设备的点检与维护,降低设备故障率,从而减少由于设备故障对炉前出铁的影响。量化炉外管理,及时排净炉内渣铁,为高煤比条件下炉况稳定顺行创造条件。

2.3 提高煤粉燃烧率

(1)高风温高富氧

提高风温是最佳的降低焦比的途径,同时也是高煤比后炉缸热补偿的最好措施。提高煤粉喷吹容易造成理论燃烧温度不足,恶化炉缸工作状态。实践表明煤比提高10kg/t,理论燃烧温度会降低20-25℃,合适的理论燃烧温度是炉缸活跃的基本保证,因此必须有富氧和提高风温等补偿手段。通才3号高炉采用有4座豫兴悬链线顶燃式热风炉,送风温度在1220℃左右。富氧喷煤是高炉强化冶炼、降低焦比和生铁成本的重要技术措施;富氧率提高1%,理论燃烧温度升高35~40℃,允许多喷煤粉20~30kg/t。高富氧可以提高风口理论燃烧温度,同时又可以提高煤粉的燃烧率减少吨铁煤气量,提高炉料透气性。采用高富氧来提高煤比可以降低焦比、提高产量,降低成本和提高综合效益。通才3号高炉富氧率从开炉之初的5%提高至目前的7.65%,高的富氧率提高风口理论燃烧温度、改善了煤粉在炉内的燃烧条件,为提高煤比创造了条件。高煤比冶炼的同时要求炉内操作树立炉况顺行为第一的原则,严格遵守操作方针,杜绝低炉温,保证铁水物理热;炉内外加强沟通联系,同时密切关注外围条件的变化,及时做出调整,维持高炉炉况长周期的稳定顺行。

(2)喷煤技术改造

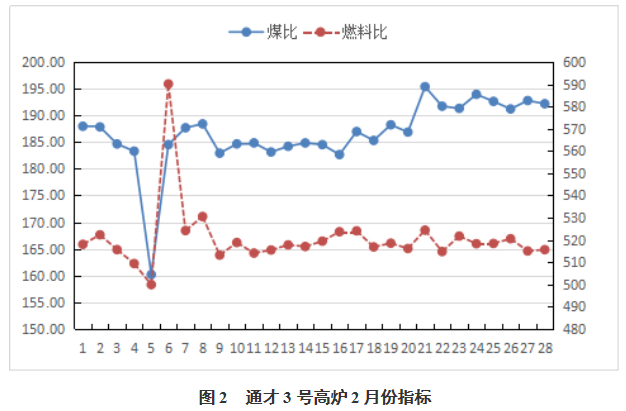

为了满足提高煤比的需求,喷煤区域对制粉系统、喷吹设备、喷吹参数控制等方面进行调整优化:设备改造发挥磨机潜力、更换布袋提高透气性,提高制粉能力;提高固气比实现浓相输送,喷煤管道增加过滤器,减少杂质,提高煤粉输送能力。对煤枪进行调整,内径由13mm调整为18mm,加强巡检,减少堵枪,从而实现煤粉喷吹速率的稳定,提高煤粉在风口内的燃烧率。制定喷吹曲线,实时监控做到均匀、稳定的喷吹。同时要求副工长以及配管人员错开时间加强对风口区域的巡检,发现异常及时采取对应的措施,为提高煤比稳定煤比创造条件。通才3号高炉2月实现煤比187.27kg/t(2月5日检修),2月下旬单日煤比稳定在190kg/t以上。

2.4 强化外围保障

设备方面实行计划检修,每个区域都设有点检专人负责,及时查出存在的隐患。根据设备的周期进行周期管理,定期进行检修,杜绝出现因设备问题导致高炉减风或者休风。设备正常运行是保证高炉正常生产的重要保障。加强设备的点检维护,推行全员参与设备管理,将车间区域内所有设备按照点检标准分类汇总,确定设备包机人,并在现场张贴设备包机牌。设备包机人负责对设备设施的本体及周边卫生进行清理,对设备的点检、润滑和维护保养工作。要求维修工及液压、电气点检人员在日常生产时对设备关键部位进行专业检查记录,掌握各系统设备运行状况;并填写好相应的记录台帐,对设备的运行及维修状态进行有效管控;最大限度地降低设备故障休风率及慢风率,为高煤比条件炉况稳定顺行提供保障。随着煤比不断提高,冶炼强度强化,严格控制冷却水压力、进水温度,保证冷却强度和冷却壁各段温度,避免冷却设备损坏;同时定期对炉体和铁口区域灌浆,延长高炉寿命。

3 结语

通过从原燃料质量、工艺、设备、高炉操作等方面分析改进。通才3号高炉由2019平均煤比150.21kg/t提高至2020年平均煤比164.46kg/t,2021年1月实现煤比181.17kg/t、2月实现煤比187.27kg/t。在大幅度提高煤比的同时,取得了较好的经济技术指标。

(1)通过提高烧结矿和焦炭质量,加强筛分,分级入炉,改善原燃料质量和料柱透气性,是高炉煤比提高的前提。

(2)加强槽下筛分控制、采用上下部调剂相结合、强化炉前出铁管理,改善炉缸工作状态;合理控制焦炭排料顺序、增加焦丁比,改善料柱透气性,保持炉况长期稳定顺行是提高煤比的基本要求。

(3)采取高风温、富氧等措施,维持合适的理论燃烧温度;喷吹系统进行技术改造,提高煤粉细度,提高制粉、输粉能力,提高煤粉燃烧率,促进煤比的提高。

(4)加强设备点检和外围保障能力,加强日常技术操作和管理,减少炉况波动和突发事故,是高炉煤比提高的重要支撑。

4 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[2] 张寿荣.高炉高效冶炼技术[M].北京:冶金工业出版社,2015.

(责任编辑:zgltw)