-

李永朝

(河钢股份有限公司邯郸分公司)

摘 要 本文介绍了邯钢5号高炉大修停炉放残铁情况,并根据现场情况阐述了炉缸炉底侵蚀形态:存在较为明显的不均匀侵蚀,炭砖的环裂现象甚明显,炭砖热端存在广发的疏松层。并分析了产生这种侵蚀形态的原因。

关键词 炉缸 炉底 侵蚀

炼铁部5号高炉有效炉容2100m3,本代炉役于2005年7月9日点火开炉,生产13年8个月,累计产量22991570吨,单位炉容产铁11496吨/m3。

1 高炉炉缸炉底基本情况

1.1 冷却设备和耐材配置

5号高炉炉缸和炉底采用软水冷却,其中炉底区域的1-4段冷却壁均为铸铁光面冷却壁,炉底冷却为下封板冷却方式。

炉缸炉底共15层炭砖。炉底满铺炭砖1-5共五层,自下而上的配备情况:三层半石墨炭砖,第4层和第5层边缘为西格里微孔炭砖、中部为国产微孔炭砖;炉缸侧壁炭砖6-15层,6-12层为西格里微孔炭砖、13-15层为国产微孔炭砖。陶瓷垫和陶瓷杯、风口组合砖均为刚玉氮化硅材质。

1.2 炉役后期炉缸安全状况和生产情况

从2013年7月份开始炉缸侧壁温度和冷却壁热流强度均快速升高,前后经历了三个时期:轻微侵蚀期,快速侵蚀期,炉役末期是维持期。

轻微侵蚀期从2013年7月至2016年3月。这个阶段基本上是陶瓷杯侵蚀和凝滞层形成和消解的过程,炭砖侵蚀非常轻微,侵蚀最严重部位炭砖厚度由960mm降至920mm,侵蚀了40mm,热电偶温度在450-480℃之间,虽然不低,但是相对比较稳定。

快速侵蚀期从2016年4月至2017年8月,此阶段炭砖侵蚀严重部位的侵蚀量基本在400-600mm,残厚介于300mm-570mm之间。整个炉役期炭砖大幅度减薄均发生在此阶段。这个阶段主要依靠加装的热电偶来监测炉缸侧壁炭砖残厚。

2017年9月至停炉前是维持期。此阶段由于停限产较多,总体产量不高,侵蚀较少,但正西偏南方向较为活跃,阶段性创新高。

2 炉缸炉底侵蚀情况分析

2.1 炉缸炉底侵蚀的总体概况

5号高炉炉缸侵蚀也不甚均匀,总体来说是东半部分侵蚀较为轻微,西半部分侵蚀甚为严重。侵蚀最严重部位在东南方向的象脚区,具体来说就是第7层和第8层炭砖。

炉底炭砖第5层除周边有残余炭砖之外,中间已经侵蚀殆尽;第4层炭砖西半部分也侵蚀了一部分,形成了一个“凹坑”,东半部分基本未侵蚀到。

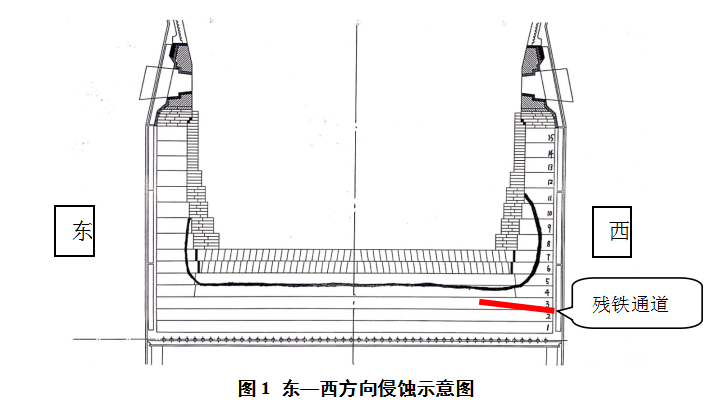

下图为根据扒炉现场观测和拍照还原的东—西方向侵蚀示意图:

铁口区域侵蚀较为轻微,与原来预估的仅剩泥包工作的状况有较大出入,应与是西格里全碳铁口良好的导热性能和微孔性能有关,需进一步研究。

2.2 放残铁情况

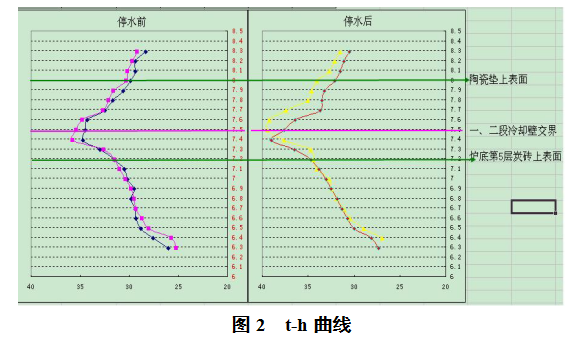

根据2019年2月16日休风测量炉皮温度的结果,确定在炉缸炉底交界标高7.4m处即为象脚侵蚀的拐点(即侵蚀最严重、残衬最薄处),该处是第一段冷却壁上部。图2为炉壳测温形成的t-h曲线:

本次放残铁采用新的方法,从开始到结束用时约4.5小时,放出残铁500余吨。

炉壳和冷却壁放残铁采用烧氧的办法。烧炉壳和冷却壁的位置见图3。烧开区域此位置基本对应第4层炭砖和第5层炭砖的下半部分。

残铁口位置定在标高6.6m处(炉底自上而下第四层炭砖中部)。钻至约1.0米时,观察炭砖亮红,烧氧两次即有残铁放出,过程比较顺利。残铁口位置见图4。

这次放残铁相较以往,算是非常成功,分析主要原因如下:

(1)首先是放残铁组织周密,操作非常熟练和连贯,从炉壳烧氧到烧完冷却壁,仅用时2小时;清理残铁沟、残铁口周围铺料等用时不到1小时;钻铁口过程用时1.5小时,整个过程完毕。

以往大高炉放残铁从拆除冷却壁到烧开残铁眼往往耗时10小时以上,铁水流动性变差,导致放出的残铁较少。

(2)残铁眼位置亦是侵蚀较为严重的区域。残铁眼大约在1号风口下,而侵蚀最严重区域在26-27号风口下,距离三块冷却壁,同时,残铁眼位置的侵蚀情况也非常严重,因此残铁较易放出。

7高炉大修放残铁,由于铁路线兑罐等因素的影响,残铁眼的位置受限且仅能在东南方向,而东南方向的侵蚀非常轻微,基本还是原始炭砖厚度,导致残铁非常不易放出。

(3)铁水流动性较好。末两次铁的[Si]和[Ti]分别为0.76%、0.118%和0.62%、0.088%,且[Mn]含量也在0.70%,流动性较好,残铁排出顺畅。

2.3 炉衬侵蚀情况分析

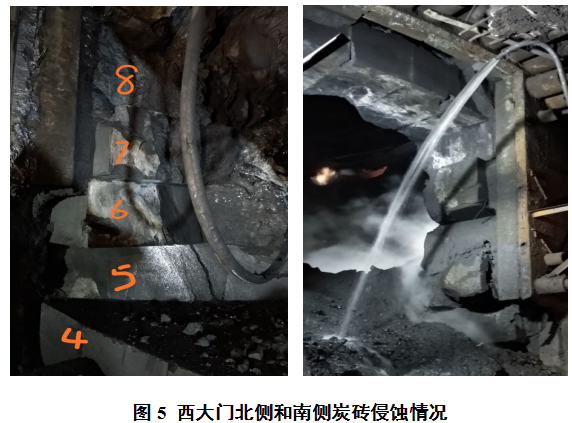

炉衬侵蚀曲线见图1东—西方向侵蚀示意图。炉衬最薄处位于第7层第8层炭砖,西大门北侧面观测,第8层算上炭砖热面的疏松层,厚度尚有300-350mm。西大门南侧情况类似。见图5

从上图可见,如果去掉疏松层,残余炭砖的有效厚度仅在200mm左右!另外,侵蚀最严重的地方不在西大门部位,而是靠近西大门南侧的位置,距离西大门南侧约两块冷却壁(距离残铁眼三块冷却壁),位于26-27号风口之间的下方区域。见下图。

扒炉时从该处测量完整的炭砖厚度仅剩150mm(除去疏松层),就是说停炉前将近一年半的时间,该部位紧靠150mm的炭砖维持炉内的热量传输体系!

从炉缸侵蚀情况看,有两个典型的特征:一是严重侵蚀发生在围管和热风总管交叉口下方左右(涵盖的范围较7高炉的局部侵蚀要广,大约是侧壁弧长的20%左右);二是炭砖热端的疏松层较厚;三是炭砖环裂情况并不太严重。,

试析其原因:(1)围管与热风总管交叉口附近的进风量与其他部位进风不均匀,风速较大(或较小),对炉缸均匀工作有影响,局部铁水扰动较大,侵蚀较为严重。此为一种推测,尚需讨论。

(2)炉役期间停炉3次,每次打水凉炉对炉缸炭砖热面都有较大的危害,尚处于红热状态的炭砖遇到大量水会发生氧化,产生较为严重的疏松层。

锌富集也是造成疏松层产生的原因,但是5号高炉的锌富集情况并不严重,详见下条。

(3)炭砖环裂情况不十分严重,分析主要是两点原因。

一是西格里炭砖的耐压强度较高,西格里3RD炭砖的耐压强度典型值大于55MPa,高出同时期国产微孔炭砖70%,其抵抗炭砖自身热应力的性能较国产炭砖强,大量产生裂缝的几率明显降低;

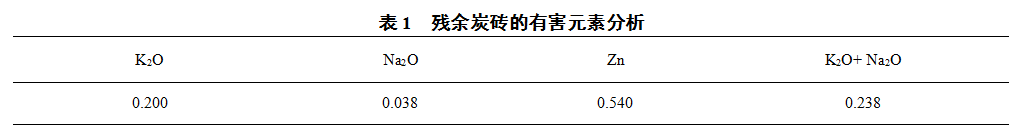

二是碱金属并不十分严重,扒炉过程中没有明显的“析碱”现象,在放残铁烧完冷却壁露出炭砖和放完残铁后,也没有发现炭砖缝隙往外流锌。对炭砖(西格里3RD)分析有害元素,成分如下:

结合扒炉放残铁和扒炉观察、残余炭砖取样,以及环裂情况来看,K、Na、Zn对5号高炉炉缸的影响并不十分突出。K、Na不十分严重,对炭砖微裂纹的破坏作用就减小了,即使有微裂纹存在,其扩大的程度和速度并不大。

3 总结和讨论

由于此次扒炉为机械作业,并且立体交叉严重,现场取样和测量都比较困难,因此,取样和测量的涵盖范围受限。但是从以上的分析我们仍然可以得出以下结论和观点供参考和讨论。

(1)炉缸炉底存在不均匀侵蚀,但是不用于7高炉类似的局部侵蚀或鼠洞侵蚀,其原因或与热风总管与围管交叉口的布置有关。

(2)炉缸炉底没有严重的炭质环裂,与西格里炭砖优良的导热性能和耐压强度性能有关,也得益于炉役中后期碱负荷没有严重失控。

(3)炭砖热端存在比较严重的疏松层,分析认为多次停炉过程中快速打水凉炉,使得炭砖热端发生氧化,在热端形成比较厚的疏松层。

(4)得益于炉役后期两次加密炉缸热电偶,在局部炭砖有效残厚仅150mm的情况下,高炉仍坚持服役一年。

(责任编辑:zgltw)