-

余 浩 李 兵

(广西北港新材料有限公司)

摘 要 对高炉铁水罐寿命短,隐患多进行分析,通过研究铁水罐砖衬的侵蚀机理,加强日常管理和维护,改进耐材的材质和砌筑工艺,保证生产安全运行,降低成本,增加效益。

关键词 高炉铁水罐 使用寿命 效率

2017年以来,镍铁公司(内部公司)初炼分厂3座高炉铁水罐事故较多,铁水罐运行不足、寿命短;时有因铁水罐泄漏影响生产安全,直接影响到高炉的安全生产和下游炼钢的生产节奏。经过多方的参与,对铁水罐的质量工艺、运行监测、日常管理进行改进,提高了铁水罐的使用效率和寿命,保证了生产持续正常运行,本文对日常管理和质量工艺等过程进行分析探讨。

1 高炉铁水罐的基本情况

初炼分厂共有3座高炉,冶炼低镍铬铁水;含铬铁水,熔点高,流动性差,冶炼需要高温条件下进行直接还原,高温保持铁水炉渣足够的流动性,转运过程中,铁水温度降低,[1]易粘罐结底。一炼钢主要是2系钢种,二炼钢主要是3系钢种,对低镍铬铁水需求不足,而3号高炉距离一炼钢距离远,运输时间长,铁水罐周转慢。铁水罐粘罐结底、罐沿结盖,导致倒不干净,所以必须优化铁水转运,同时,随着炼钢生产节奏的加快及对铁水组织要求的提高,经常出现“钢厂等铁水,铁水进不去”或高炉没有罐使用。

铁水罐主要有两个问题,一是罐的使用寿命不长,罐内衬砖裂缝大,容易剥落,罐体温度高,砌筑质量达不到工艺要求。二是罐易结底,罐容变小,无法满足高炉的正常生产。

2 问题原因及分析

铁水罐本体材质是Q235B钢板,罐体内砌筑铁水罐衬砖、浇注料、填充料、永久层耐火砖,也称永久层,永久层具有保温和辅助防漏作用。

铁水罐衬砖受到侵蚀的原因:1、渣铁的化学侵蚀,2.铁水罐倒完后再返回高炉的过程中,受到的空气的氧化侵蚀;3.铁水沟溜嘴距罐底大于5米,铁水罐底部砖衬受高落差铁水的冲击的机械磨损;4.罐沿结盖、结底的渣铁对砖衬的粘附,打罐造成的砖衬损伤。

2.1 砖衬侵蚀

高铝砖是硅酸铝质材料,与渣铁水接触在高温下形成钾霞石(K2O,Al2O3,2SiO2)白榴石(K2O,Al2O3,4SiO2)及玻璃相(K2O,Al2O3,2SiO2)产生体积膨胀,破环砖的组织结构[2],砖的强度和性能下降,砖衬损坏较快且严重。

铁水罐砌筑后,烘烤、使用、维护、大修就是一个铁水罐的使用周期。侵蚀总结有以下几种类型:

(1)氧化侵蚀。烤罐和使用过程中,表面的游离碳被氧化后,导致耐火材料结构疏松,强度降低。

(2)化学侵蚀。由于耐火材料显气孔率高,渣铁易侵蚀到内部,产生一系列化学反应。

(3)热震稳定侵蚀。铁水罐温度急剧变化,热应力超过其强度和断裂能,加之耐火材料的线膨胀系数大,砖的尺寸大,会造成开裂剥落。

(4)机械磨损。铁水温度高,落差大,罐内耐火材料中的液相粘度急剧降低,耐磨性随之降低,对砖衬工作表面损耗的大。

通过对铁水罐的跟踪监测,发现砖衬的侵蚀集中在使用中期和后期,中期集中的上半部,砖表面有一定的开裂、疏松,并且连成一片。

罐的上部残余渣铁结盖处出现砖拉裂,有较大的收缩,炮机打罐容易整片区域剥落。

后期主要是砖衬之间形成较大的裂纹、砖衬变薄,对比上述侵蚀类型,中期出现的是氧化侵蚀和化学侵蚀,后期出现的是机械侵蚀和热震稳定侵蚀。

2.2 砌筑及维修质量

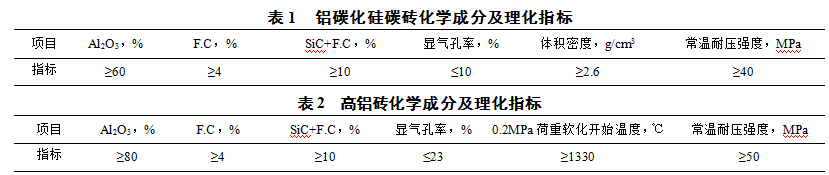

铁水罐的耐火材料包含高铝砖、铝碳化硅碳砖(ASC砖),高铝浇注料,罐底浇注料。砖型搭配较多,要求砌筑精度和砌筑技术必须高。

主要问题有:

永久层不是浇注而成,而是边砌筑边浇注,出现浇注空隙,有疏松,分层现象。

罐底异形砖砌筑存在3-6mm放射缝,受高温渣铁从流嘴到罐底的冲击,磨损。中期后侵蚀大,易脱落,满足不了生产需要,存在安全隐患。

砌筑用的耐火泥粒度不均匀,搅拌后上面稀浆,下面干浆,泥浆易失水,砌好后,泥浆仅松散地存在于砖缝内 ,不能将砖衬粘结成为一个坚固、致密的整体。导致砖缝的耐火性能下降,产生裂缝。

罐底砖容易剥落,修补填充的不定型耐火材料与罐底砖材质不同。

3 改进措施

3.1 优化内衬材料,工作层使用ASC砖替代部分高铝砖。

铁水罐的使用主要考虑罐的综合的稳定性,在砖型和砌筑质量上加强改进,协调厂家改进耐火泥粒度的整体均匀性,边搅拌边用浆,消除冲击区和工作层的砖缝,砖缝控制在2mm以下,为防止罐底冲击区砖衬剥落,罐底采用ASC砖,增加其砖衬厚度,冲击区域采用铝碳化硅碳砖,其他区域用高铝砖。

3.2 加强日常管理和监测

3.2.1 规范热态点检

对在线正常使用的铁水罐,铸铁机负责点检和维护罐体的钢结构部分,炉外工长和铸铁机点检罐体耐火材料部分(罐嘴料、罐沿砖衬、罐体砖衬腐蚀脱落情况)。机车负责对罐体温度和罐的皮重的监测(用红外测温枪测量,温度在60℃~240℃范围内)对罐温和皮重进行跟踪,罐体温度超过240℃,下罐冷态检查,小修后重点监测;皮重减轻较多的罐,证明砖衬侵蚀严重,测量砖衬厚度后,进行修补或者重新砌筑。

铁水罐使用400次后进行下线检查,对罐口、罐底,渣线部位的砖衬厚度实际尺寸进行测量,然后对罐的安全性和使用寿命进行初步预测,工作层厚度小于70mm掉砖严重时,或裸露永久层砖时,进行重新砌筑。

3.2.2 勾罐

正常生产,热罐不允许用炮机打罐沿、罐嘴部分,待下线12小时以上才允许勾罐,(防止热态渣铁粘结罐壁后打罐引起局部掉砖。

3.2.3 加强沟通和减少使用量

加强和炼钢的沟通,建立钢铁调度群,三个横班沟通协调好炼钢的需求量和铁水的去向,减少了铁水罐在炼钢的滞留时间,提高铁水罐运行和周转速度,运行速度加快后,降低铁水罐的在线运行数量,由原先的三个炉18个罐减少了15个罐,减少因翻罐不及时,造成积多,导致铁水罐结底,二是保证修罐和翻罐有足够的时间。

3.2.4 规范高炉的铁水质量

控制铁水含Si,含Si高,含Cr高,物理热低,铁水流动性差粘罐,造成结底,高炉开炉或者检修复风后使用热态、使用次数多的铁水罐,对高炉工长的铁水Si含量、物理热出台管理和考核制度。对结底罐采用渣铁流动性好、物理热充沛的高炉使用化罐,罐里丢工业盐进行化罐(采用NaCl熔渣作用,捕集粗金属中的杂质元素的氧化产物,使之与主金属分离,并降低渣的熔点,使熔渣易流动[3]),加速化罐能力。

4 使用效果及实践

采取改进措施后,选用了铝碳化硅碳砖和高铝砖混合使用,增加冲击区域的砖的厚度。砌筑工艺上,要求2mm以下的砖缝,严格控制浇注空洞,修补罐体时清理干净铁水罐,对铁水罐进行减少使用量、热检、冷检,通过跟踪监控、记录、维护等措施,提高了铁水罐的使用效率。通过实施这些措施以后,铁水罐平均寿命由以前的400次提高到550次,运行期间未发生铁水罐泄漏的安全事故。

5 结语

铁水罐运转效率和寿命提升后,保证了上下游生产稳定和高炉顺行,同时降低了生产成本和承包商的赔付费用,响应了公司降本增效的方针,保证了公司安全生产。

6 参考文献

[1] 张友平,张振伟,毛晓明,杜洪缙 .高炉含铬铁水粘罐现象的探讨[J].宝钢技术,2015(1);51-53.

[2] 经文波,葛明玉,谈云兰,徐顺龙,宗燕萍.提高铁水罐使用寿命研究[J].江西冶金,2009(10);8-10.

[3] 赵俊学,张丹力,等.冶金原理.西北工业大学出版社,2002.95-98.

(责任编辑:zgltw)