-

吴学明 贺兴科

(北港新材料有限公司)

摘 要 炼铁矿槽除尘吸风槽一般都是采用皮带小车密封吸尘。皮带密封性不好、漏风率高,移动小车经常越轨,处理时间长,严重制约高炉强化操作。改造为阀门密封、通风吸尘。效果良好。为强化高炉操作、降低粉尘污染创造了条件。

关键词 吸风槽 改造 强化高炉操作 改善环境

北港新材料有限公司初炼厂450m3高炉矿槽有十个矿石仓,烧结矿进入料仓采用卸料小车卸料方式,卸料时粉尘污染严重。为改善工作环境,设计、安装了除尘设备。但该套除尘设备有48个吸尘源。漏风率较高,特别是矿槽卸料小车需要前后移动卸料,除尘源随机变化,一般采用通风槽上铺设皮带密封+吸风移动小车罩的方式吸尘。此种方式,皮带密封漏风率高、皮带磨损快、移动吸风小车越轨频繁,不仅处理时间长,工人工作环境恶劣、达不到岗位粉尘浓度控制标准、不符合国家环评要求。又由于空间限制,吸风移动小车越轨后处理时间长,常常导致高炉慢风作业。因此尽快设计改造现有吸风方式被提上了日程。

为此,我厂在2017年5月至7月1号高炉大修期间对该套除尘系统通风槽进行了改造。即将原吸风移动小车+皮带密封改为阀门开关吸风密封。此套吸风、密封装置的改造,有力地改善了工作环境、避免由此带来的高炉休、慢风作业。

矿槽通风槽改造前状况:

1 除尘器性能参数

型 号:CDM-3528,处理风量:260000m3/h,过滤面积:3528m2

过滤方式:负压外滤式,过滤风速:1.228m/min,脉冲压力:0.25—0.4MPa

脉冲带宽:0.1~0.2S,清灰方式:离线清灰,设备阻力:≤1500Pa

设备耐压:≥6000 Pa,除尘效率:99%

2 主风机参数

型号:Y4-73 No20D,设计转速:960转/min

设计风量:260000 m3/h,设计全压:4800 Pa

3 配套主电机参数

转速:730转/min,电机功率:450KW,电压等级:10KV,防护等级:IP23,水量:约为5m3/h

高压:电压:10KV,总装机容量:约450kW;低压:电压:380V,总装机容量:约80kW。

该套除尘器除尘源包括槽上卸矿仓、焦炭仓及其皮带机尾卸料点、筛粉间、槽下振动筛及其卸料口、槽下6条皮带所有落料点、料坑小车装料点共计48个除尘源。

矿槽上卸料车除尘通风槽、皮带小车与卸矿车通过吸尘罩连在一起。通风槽是断面为700*900的矩形,总长约60米的一个长方体,通风槽上方安装有60*60的正方形轨道,轨道上方铺有470mm宽的皮带进行密封,该密封皮带穿越通风小车。通风小车上有一个成90度的进出口,出口与通风槽相通,进口通过法兰与卸矿车吸尘通风道出口连接。卸矿车在某个仓上卸完料后,沿轨道行走至下一个仓时,通风小车也沿着通风槽上轨道同步行走。因为工艺原因,卸矿车车轮尺寸远大于通风小车车轮尺寸,踏面宽度不一样,加之安装误差,行走时的振动,皮带机运行的影响,卸矿车重心位置时有变化。卸矿车不可能完全在一条线上行走,左右多少有些偏移,这个偏移量对卸矿车来说是正常的。但通风小车由于车轮尺寸的问题,不可能有较大的允许偏移,常常导致通风小车越轨、皮带跑边、卡死,皮带密封不严跑野风,导致吸尘能力差,除尘效果不好,岗位粉尘超标。通风小车越轨有时刚好在柱子位置,通风小车就卡在柱子上,既不能前进,也不能后退,处理困难。处理时必须将通风小车进口与卸矿车吸尘道出口脱开,此通道是1750*600矩形法兰盘连接,每次处理时间长达4-5小时,在料仓缺料时发生故障,往往需要高炉慢风操作等料。05、06年就出现了四、五次这种情况,直接影响到了高炉正常生产。

4 改造工艺方案

利用原通风槽,取消通风槽上皮带及通风槽皮带小车,通风槽上方皮带密封改为6mm钢板密封,在各个卸矿对应位置(每个仓的正中间)的通风槽上设置通风集箱和阀门,卸矿车吸尘罩与通风集箱不采用法兰连接,采用对接口对接,对接口要求留出150mm左右的距离,以减少卸矿车承载负荷,并保证卸料小车在行驶过程中不刮碰对接口,也有利于卸矿车自身皮带跑边折叠后检修处理。卸矿时通风集箱对接口与卸矿车上吸尘罩对接口通过两个电液推杆对接密封,同时阀门开启。通风集箱与卸矿车吸尘罩口对接通风后达到吸风除尘目的。卸料结束后,电液推杆退回,阀门自动关闭,卸料车沿轨道移动,到下一仓口卸料。不卸矿时所有阀门处于关闭状态。

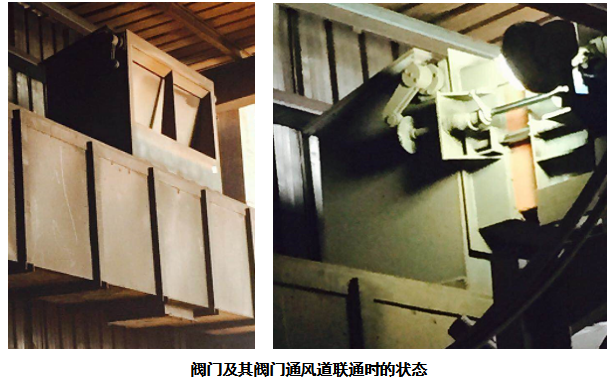

阀门及接口结构

由于现场空间的限制,通风集箱对接口与卸矿车上吸尘罩对接口之间只有150mm的空间距离,阀门开关过程中不能占用接口空间。阀门在结构上必须要考虑开关时阀板不能超出接口。为此,采用矩形阀板蝶阀,阀板装在通风集箱内部,共同组成完整的阀门体。阀门进出口为互成90度的矩形,出口焊接在通风槽上,与通风槽形成通道。进口与卸矿车上吸尘罩对接口对正相通。为了保证阀板开关过程中不影响对接口和通风道的断面尺寸,阀板轴不能固定在阀板中间,只能选择固定在矩形阀板端部,即矩形阀板一边与轴通过焊接固定。阀板往上翻时阀门通道打开,阀板往下翻时,阀门通道关闭。阀门打开时通过电液推杆执行,关闭时通过阀板自重执行,电液推杆水平安装。为了保证除尘灰不很快磨损阀板轴,阀板轴容易磨损部位要有保护套。轴承密封采用羊毛毡+迷宫密封,轴承座采用铸钢件(不采用铸铁),轴承上设计有手动加油孔,确保润滑可靠。阀板轴的两端都有通过键安装的拐臂,电液推杆推动此拐臂时,阀板打开。阀板开关角度为65度即满足通道截面积要求(见图)。

此阀门接口采用伸缩套的结构形式,在阀门关闭状态下,伸缩套在电液推杆的作用下收回,在阀门打开状态下,伸缩套在电液推杆的作用下伸出于阀门进口对接密封形成风道抽尘(见图)。

本系统共有10个卸矿位置,卸矿车在10个不同位置卸料,即要设置10个通风集箱和10个阀门。

通风槽设置通风量:约60000m3/h。除尘主风机风压:约5000Pa。

卸矿车上吸尘罩对接口尺寸:约宽:1560mm,高:560mm。

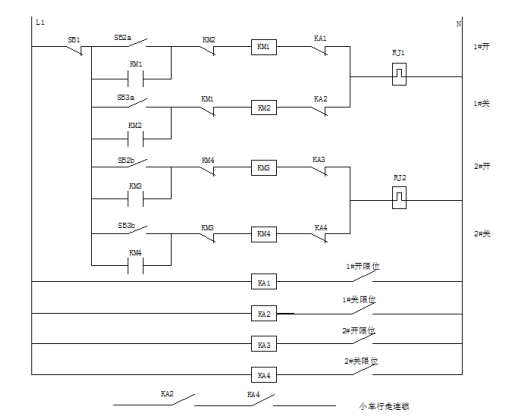

电气控制:当卸矿车开至卸料位时,通过设置的现场控制箱开启阀门对接,必须考虑对接口的密封,不得有漏风现象。为了保证卸料车行走时,通风集箱对接口与卸矿车上吸尘罩对接口不发生碰撞,电气上要做到,电液推杆完全退回后,卸矿车才能行走,否则,应该锁死,卸矿车不能行走。电液推杆伸、缩与卸矿车行走、停止连锁。即电液推杆缩回到位时,卸矿车行走电源接通,卸矿车到达卸矿位置时,电源推杆伸出才能把阀门打开。

工作原理:

当按下SB2按钮,KM1、KM3线圈同时得电,并由KM1、KM3辅助触头自保,KM1、KM3接触器吸合。1#、2#液压推杆同时动作,打开除尘罩吸风口,完全打开到位时KA1、KA3中间继电器得电,KA1、KA3常闭辅助触头断开,终止1#、2#液压推杆动作,小车因KA2、KA4辅助触头断开不能行走。当按下SB3按钮,KM2、KM4线圈同时得电,并由KM2、KM4辅助触头自保,KM2、KM4接触器吸合。1#、2#液压推杆同时动作,关闭除尘罩吸风口,电液推杆完全退到位时KA2、KA4中间继电器得电,KA2、KA4常闭辅助触头断开,终止1#、2#液压推杆动作,KA2、KA4常开辅助触头接通,方能行走小车。

5 施工质量及技术要点

(1)拆除原通风皮带小车、拆除原皮带通风槽皮带、原皮带通风槽上口密封(6mm钢板满焊封闭),焊接完成清渣后涂两层底漆一层面漆;

(2)阀门采用四方体碟阀,尺寸大约为宽1560mm ×高560mm,本阀门属非标,需根据现场具体尺寸进行制作,要求达到正确配套开闭灵活,漏风率不得大于5%,控制方式采用电控;

(3)通风集箱、现场控制箱均现场测量制作和安装;

(4)阀门与卸料车吸尘罩对接口对接采用电控方式,但需保证操作灵活、稳定和耐粉尘冲刷。

6 使用效果

本套除尘通风道改造后使用至今,除尘效果大为改善,卸矿车行走时不再与通风槽上小车相连,行走过程中完全与通风槽脱离,有效地减轻了卸矿车行走时的负荷,为安全生产创造了必要条件。

7 结语

高炉矿槽除尘系统的成功改造,不但能有效地降低了设备故障率,为岗位粉尘达标创造了条件,也为高炉正常生产提供了保障。降低维修人员的劳动强度,其经济效益、社会效益显著,意义重大。

(责任编辑:zgltw)