-

李 兵

(广西北港新材料有限公司)

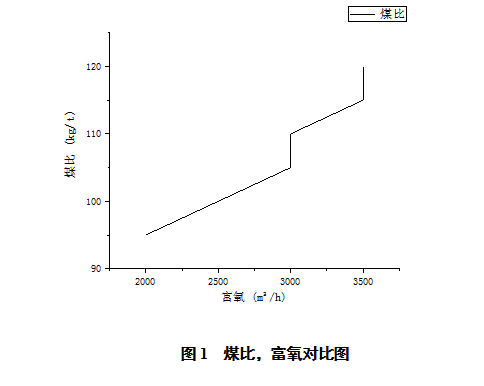

摘 要 对450m3红土镍矿高炉实现长期稳定顺行,逐步提高煤比的生产实践进行总结,通过采取强化入炉料管理,提高烧结矿质量、产量;优化操作;设备改造提高煤粉利用率等一系列措施,煤比逐步提升,由95-105Kg/t提高到115-125kg/t,富氧率由2-3.5%提高到4-4.9%

关键词 红土镍矿 管理 煤比 优化 设备改造

北港新材料高炉炉容450m3,采用串罐式无料钟炉顶设备,冷却系统采用板壁结合结构,工业水开路循环冷却,三座卡鲁金式热风炉,全干法煤气除尘,BPRT发电装置,一个铁口,14个风口。

主要利用进口红土镍矿生产低镍铁水,因品位低,渣量大,渣比高,透气性差,煤比长期徘徊在100kg/t左右。特别是红土镍矿中含有一定量的Cr2O3,其熔点高,粘度大,需要物理热较高[1],炉缸易形成死料柱,透气性变差,影响煤比的提高;虽然配备有两台132m2,180m2烧结机,但因红土镍矿含水份高,Al2O3,SiO2含量高,烧结矿强度差,影响高炉透气性[2],限制了煤比的提高。同时,因返矿率高,有效产量不足,限制了高炉强化水平,也限制了煤比的提高;喷吹煤海运打水,水分高,煤种变化频繁也限制了煤比的提高。根据以上限制因素,通过强化入炉料管理,提高烧结产量和质量,优化高炉操作,设备改造,提高煤粉利用率等措施。煤比逐步由95-105kg/t提高到115-125kg/t。

1 强化入炉料管理

1.1 入炉焦炭的管理

1.1.1 加强入炉焦验收管理

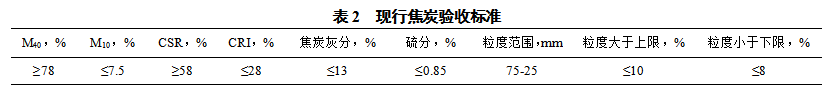

焦炭入厂标准提高到1000m3级高炉入炉焦标准,增加取样次数,使数据更具代表性,严控水份,粒度。

1.1.2 改变船运方式

在改变之前海运装船都是散装,不仅增加了倒运次数,为了环保防止扬尘,在码头堆场要大量打水降尘,导致焦粉粘在焦炭表面并易粘堵筛底,降低筛分效果,大量焦粉入炉恶化料柱透气性。現改成集装箱运输,既环保又减少了焦炭落地损耗并且降低了入炉焦水份,筛分效果提高。

1.1.3 焦炭烘干

利用热风炉废气对槽上焦炭进行烘干,降低入炉焦水份,焦粉粘,堵筛底现象基本消除,筛分效果大大提高。

1.1.4 提高筛分效果

(1)改造给料机,控制料流,摊薄料层。

(2)增加槽下工清理筛底次数,并拍照上传微信工作群。

(3)更换大振幅地振筛。

(4)推进“散改集”,减少倒运次数,避免码头堆放打水。

1.2 入炉矿管理

1.2.1 提高入炉矿质量

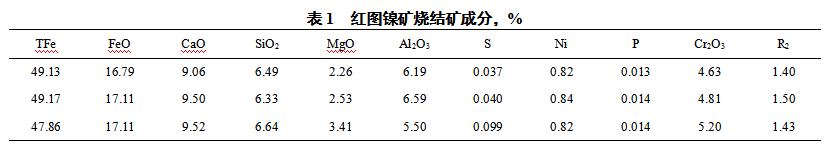

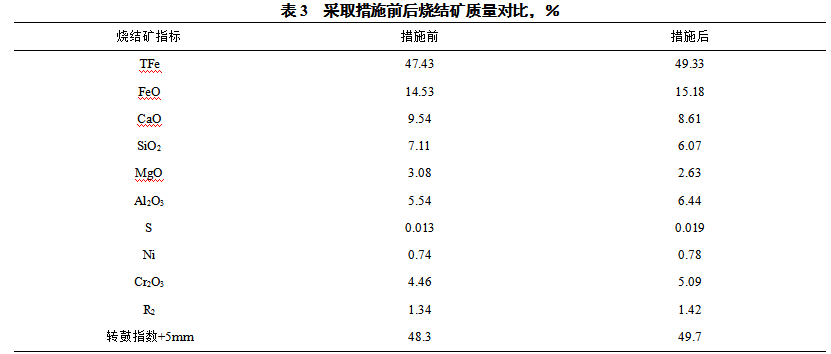

因冶炼低镍铁,烧结主材为红土镍矿,含水率较高,达35-40%烧损大,品位较低,强度差,返矿多,烧结中Al2O3含量高,平均6.5-7.5%之间,平均品位47.5%,平均转鼓强度48%,返矿率较高,为解决铁烧供需矛盾采取:

(1)加强设备管理,稳定提高设备作业率。

(2)降低烧结漏风率,提高有效风量。

(3)提高红土镍矿前期烘干的效率和产量。

(4)混和料预热,提高料温,减少过湿层。

(5)优化配矿,提高生产效率。

1.2.2 加强入炉矿筛分

(1)改造给料机出料方式,保证小料流,薄料层,筛尽粉末。

(2)全料仓投入使用,保证筛分效果的同时兼顾供料速度。

(3)严禁空仓带料,防止落差过高。

2 优化操作制度

北新材450m3高炉炉料结构为红土镍矿烧制而成的烧结矿,配以10%左右的块矿,烧结矿强度差,易粉优。焦为全外购焦,水份波动较大,为确保高炉长期稳定顺行,必须要有合适的操作制度与之匹配。这样,才能够适当不断变优的原燃料条件,并在此基础上进行相应的优化,提高煤比。

2.1 装料制度的优化

因红土镍矿冶炼的特殊性,为保持炉况顺行,长期以发展边缘为主。但燃料比较高,综合负荷低。合适的装料制度就尤为重要,经过几个阶段不断摸索,逐渐形成了比较适宜的装料制度。

(1)第一阶段。在发展边缘的基础上,采取中心加入一定量的焦,逐步疏松中心,引导中心气流。主导思想“以疏为主,逐步引导中心”料制演变:ac1027。ao1026。→ ac827。216。ao1026

(2)第二阶段。在中心加焦一段时间后,炉况稳定顺行负荷有所提高。但中心气流不稳定,时有时无,为稳定中心,整体平移炉喉经向布料落点,料制演变:

ac27,16ao26→ac28,16a27→ac29,18ao28

此阶段逐步把炉料向炉墙方向移动,进一步抑制边缘,发展中心。中心气流逐步稳定,同时过于发展的边缘气流也逐步趋向均匀,焦炭负荷进一步提高,小滑尺现象逐步减少。

(3)第三阶段。装料制度稳定阶段,高炉稳定顺行,中心,边缘两股气流稳定均匀。配合冶炼强度提高,煤比提高。第三阶段料制演变:

ac29,18ao28→ac30,20ao29→ac31,22ao30

2.2 送风制度优化

红土镍矿品位低,渣量大,中心更容易不活,炉况稳定性差,为活跃炉缸,发展两股气流,提高炉况稳定性,风口小套由10个340mmx110mm,4个340mmx115mm风口调整为全部为360mmx110mm风口,使操作炉型更加合理,标准风速由171m/s提高到185m/s,实际风速由227m/s提高到245m/s。

2.3 造渣制度优化

红土镍矿高炉冶炼的炉渣特点是Al2O3含量偏高,低时18%,高时达28-30%,因此,选择适宜的造渣制度保持良好的流动性就显得尤为重要,经过不断的实践,炉渣二元碱度控制在0.9-1.0之间。氧化镁含量控制在10-12%之间,根据Al2O3的变化,镁,铝比控制在0.40-0.50之间,炉渣具有较低的熔化性温度,流动性较好,提高透气性,有利于煤比提高。

2.4 炉前操作优化

红土镍矿品位低,其渣量远比普通高炉大,因此,按时出尽渣铁就显得更加重要。虽然高炉配备有两个渣口,但因放渣时渣中带铁经常烧坏渣口中,小套。不仅造成休风率高,而且炉前劳动强度大,成本高,安全隐患上升,所以已经封死不用,所有冶炼的渣铁都要由铁口排出,导致出铁节奏加快,铁口维护难度加大,时常因为铁口潮,断口,不耐冲刷而造成出不尽渣铁,炉内憋压。二次开口增多,铁口更难维护。通过不断的总结与摸索,对炉前操作进行了优化。

(1)跟炮泥厂家沟通,根据镍铁冶炼的特点调整炮泥配方,提高炮泥质量。

(2)扩大出铁间隔,从堵口到开口时间由20-25分钟增加至25-35分钟,给炮泥充分结焦时间,提高耐冲刷时间。

(3)稳定打泥量,统一操作,不经允许不能减泥。

(4)除特殊情况外,铁口不来风严禁堵口。

(5)调整做泥套用材料,由有水泥改为浇筑料配玻璃水,泥套的使用时间提高一倍,开裂,破损大幅降低。

通过以上措施,铁口深度由1700mm-1800mm提高到1900mm-2000mm,铁口合格率提高到95%以上,确保了渣铁按时出尽。

3 设备改造

3.1 送风装置改造

现有的送风装置钢性结触面多,密封性能差,易跑风发红,限制了富氧率的提高。在富氧达到3500m3/h时,容易烧红,烧穿。为提高富氧率,喷煤量,送风装置全部改成了密封性更好的整体送风装置,杜绝了跑风,发红现象,富氧可提高到5000m3/h。

3.2 喷煤装置改造

为实现匀喷,广喷,提高煤粉燃烧率,对标先进企业。利用定修,年修机会进行了升级改造。

(1)喷吹系统改为全自动喷吹,减少因人工操作造成喷吹不均匀性。

(2)改造分配器及管道,实现等距离喷吹。

(3)全风口喷煤,提高煤燃效率。

4 结论

加强入炉料管理,提高入炉料质量,减少入炉粉末,增加料柱透气性,利于煤比提高; 操作制度的优化,在保证炉况顺行的同时,改善了整个料柱透气性,利于高炉强化和煤比的提高;设备改造,不仅提高了富氧率,还实现了匀喷,广喷,提高煤粉燃烧效率,利于煤比提高。不足之处在于渣比较高,限制了煤比的进一步提高,要继续提高煤比就必须优化配矿,在确保镍,铬含量前提下,提高烧结矿品位,降低渣比。

5 参考文献

[1] 董训祥.秦涔.红土镍矿高炉工艺技术及发展趋势[J].炼铁2017(3):60-62.

[2] 周传典,刘万山,王筱留,等.高炉炼铁生产技术手册[M].北京:冶金工业出版社.2005.

(责任编辑:zgltw)