-

户鲁超 傅秦志 朱 毅 贾 浩

(中天钢铁集团)

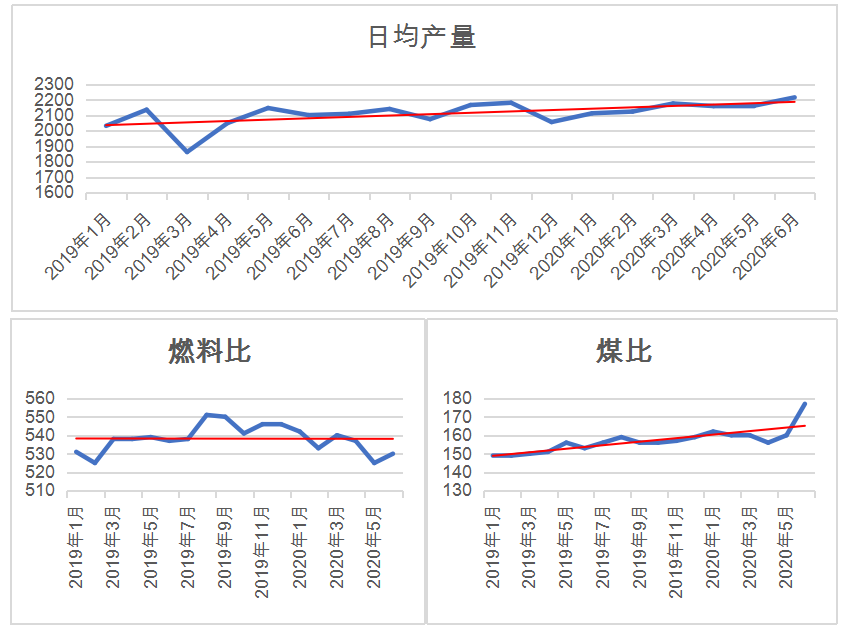

摘 要 中天钢铁第一炼铁厂3号高炉在2020年6月份生产中产量指标创历史新高,平均日产2216.56t,利用系数达:4.62t/(m3·d),产量指标在全国同类型小高炉中处于优先水平。对此,利用这次机会对高炉增产降耗实践进行了总结,通过强化原燃料管理、上下部调剂、合理操作炉型、有害元素的控制、强化炉前管理及设备管理和精细化的日常操作等技术措施展开分析,采取以上措施后取得了较好的技术经济指标,实现了产量的明显提高和燃耗的降低。

关键词 提产降耗 上下部调剂 强化管理 炉前出铁 有害元素

1 前言

中天钢铁3号高炉有效容积510m3于2018年12月24日中修后开炉投产,炉缸直径4581mm、5292mm、5844mm,设计风口16个、1个铁口,3座顶燃式热风炉,采用料车上料,串罐无料钟炉顶设备,2018年钢铁行业受益于市场红利,整体效益上升,这对炼铁高炉提出了更高的要求,进入2019年后,各高炉在产量上要求严格,寻找突破,由于3号高炉风机能力有限且运行稳定性较差,高炉在实际生产中如履薄冰,在面对新的挑战下,3号高炉在长期稳定顺行的基础上,结合原燃料及外围水平,通过优化高炉操作制度,强化设备管理,以提高产量,降低燃料比,实现了增产降耗工作目标。

2 历史指标对比

3 原燃料结构与管理

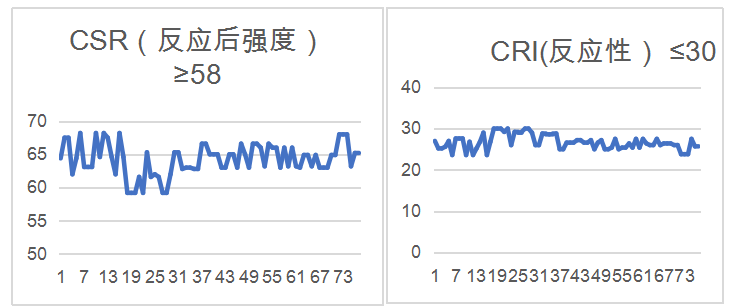

3.1 强化入炉焦炭管理

安排专人跟踪东焦库焦炭质量情况,根据焦炭质量不同分开入库,合理搭配入炉,减少焦炭质量不同导致焦炭负荷变化,影响炉况稳定顺行。

3.2 入炉矿石质量管理

(1)根据“雁阵沙龙”工作要求,对烧结厂提出要求,提高烧结矿转鼓强度,由原来的76.33%提高至78.33%,烧结矿质量得到明显改善,并及时反馈碱度波动变化。

(2)关注球团来货情况,及时掌握各类球团成分,提前调整熔剂量,确保渣系稳定,炉况顺行。

(3)块矿属于“生料”,直接入炉会带来如热爆裂、结晶水分解吸热和炉料软熔滴落性能差等问题,优化放料顺序,增加矿石焦丁量,改善透气性指数。

3.3 重视筛分及仓位管理

炉料中大粒级或小粒级比例的增加,都会使料柱孔隙度减少,料柱阻损增加,炉况顺行变差,必须严格控制筛分料流大小,保证焦炭筛量<500kg/min,矿石筛量<600kg/min,确保以发展中心气流为主,边缘气流为辅的两股气流,为提高冶强创造条件。

4 操作制度的调整

4.1 送风制度调整

2019年2月份开始成立产能攻关小组,制定详细的操作方针并逐条推进,首先在风量的选择上,解放思想,结合炉料结构和已制定的操作方针,将风口面积由0.1478扩大到0.1504,即在保证风速的前提下提高了入炉风量又达到了风口圆周工作均匀的目的,从而达到活跃炉缸为炉况长期稳定顺行保驾护航。

4.2 布料制度调整

以采取中心为主、边缘为辅的多环布料制度理念为中心思想,3号高炉焦炭放料时间:80秒左右,矿石放料时间:70秒左右,达到了气流稳定可控的程度,煤气利用率维持在43%~46%之间,促进了高炉的降耗提产。处理炉况“为放不快”,提产降耗“非压不可”。

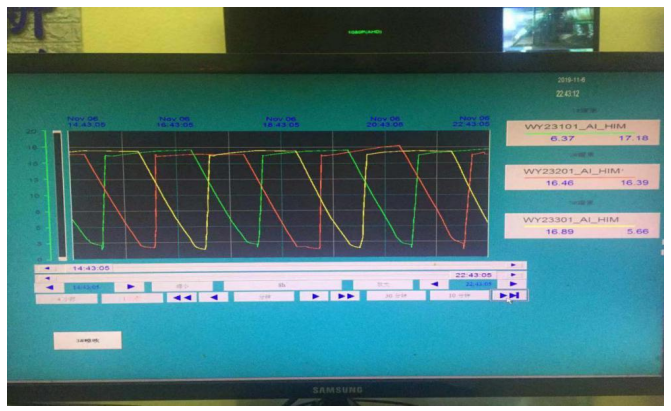

4.3 热制度和造渣制度的调整

炉缸的活跃性管理是保证高炉长期稳定顺行的基础,热制度和造渣制度的合理决定了炉缸工作状态,把生铁含[Si]及铁水物理热作为炉缸热制度的标志。生铁含硅控制在0.3%-0.50%,物理热必须大于1480℃,严格控制低硅高碱的出现,保证铁水物理热充足。在保证生铁含硫合格的情况下,管控炉渣镁铝比指标,确保渣铁流动性,以达到长期自循环洗炉的目的。

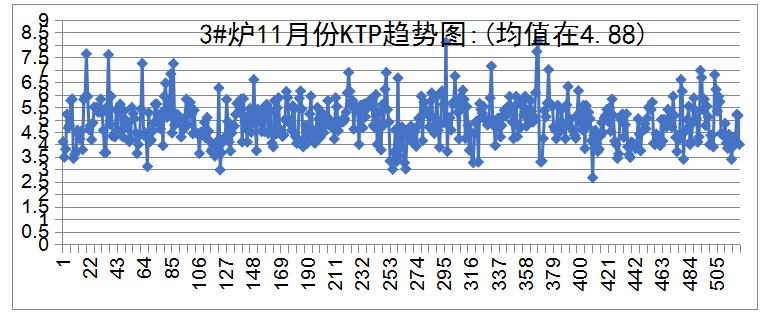

炉缸活跃性指数:以铁水物理热与化学热[Si]之间是否有对应关系衡量物理热是否在正常范围内,结合炉缸活跃性指数,监测炉缸活跃性的变化。物理热指数计算方法:

Ktp=[(tp-1400)2/100]/[Si]

式中tp代表物理热,℃;[Si]为铁水硅含量(化学热),%;

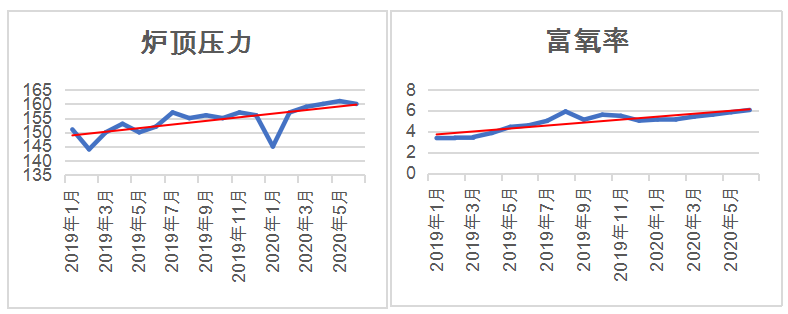

4.4 实施高富氧、大喷煤

使用新喷煤喷吹煤粉后,小时煤量得以保障,减少频繁倒灌对压力波动的影响,富氧则是解放思想,大胆使用富氧量,喷煤比和富氧率的提高对高炉提产起到了关键的作用。

5 有害元素的控制

5.1 控制有害元素的源头

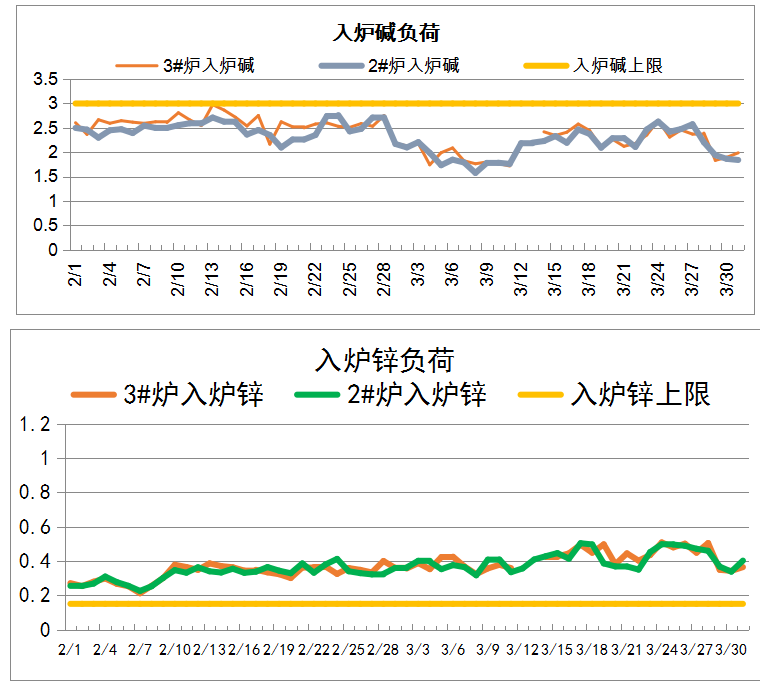

严格控制跟踪有害因素入炉负荷,从源头抓起:对进厂原燃料化验分析进行掌控,根据有害元素摄入量调整配比。对入炉料每周进行全分析,掌握入炉实际有害因素负荷。

5.2 排除有害元素的措施

(1)炉温控制:碱金属硅酸盐的还原是一个强吸热过程,反应要在较高的温度下进行,炉温水平控制越高,导致高炉排碱下降,所以,炉温越低越有利排碱,但必须保证物理热。

(2)渣量控制:入炉原燃料带入的碱金属80%以上随炉渣排出高炉,渣量大小对高炉排碱有明显的影响,增加渣量能显著提高炉渣的排碱率。

(3)提高渣中MgO含量:MgO能降低碱金属在炉渣中的活度,适当提高炉渣中MgO含量有利于提高炉渣的排碱能力,改善炉渣的流动性。

(4)降低二元碱度:降低炉渣碱度有利于排碱,这是因为碱金属在中温区的反应为:4K+2SiO2+2FeO—2K2SiO3+2Fe,碱度越低渣中SiO2越高,反应向右进行,增加炉渣吸收碱金属能力。

(5)控制煤气流分布:煤气是有害元素的携带者和传递者,日常生产中,主要以增加风量,打开中心为指导思路,提高中心气流,为通过煤气排碱创造长远条件。

5.3 稳定初始煤气流分布

定期检修更换风口,校正初始煤气流。由于碱金属和锌的循环富集导致风口中套频繁上翘,将初始气流角度向上,且圆周方向上翘角度均有不同,导致各风口回旋区不均匀,上翘严重的影响直吹管与风口小套小球面的接触,导致生产过程中直吹管跑风严重,风口平台煤气量增加,人员达不到安全作业环境,必须调整膨胀节位移来处理,甚至影响直吹管窥视孔观察煤粉喷吹情况,有的角度变化较大造成煤枪磨损风口小套,各别风口不得不停止喷煤,造成圆周方向喷吹量不均,圆周方向热制度失衡,严重影响炉缸工作状态,易产生局部边缘煤气流,影响炉况顺行。

6 强化炉前与设备管理

6.1 加强炉前作业管理

(1)时间:缩短出铁间隔时间。随着产量提升,出铁间隔时间要求30-38min之内必须打开铁口,确保全风堵铁口。

(2)流速:控制好铁口孔道。根据下料速度及理论铁量,保证铁水流速不低于2.5t/min。

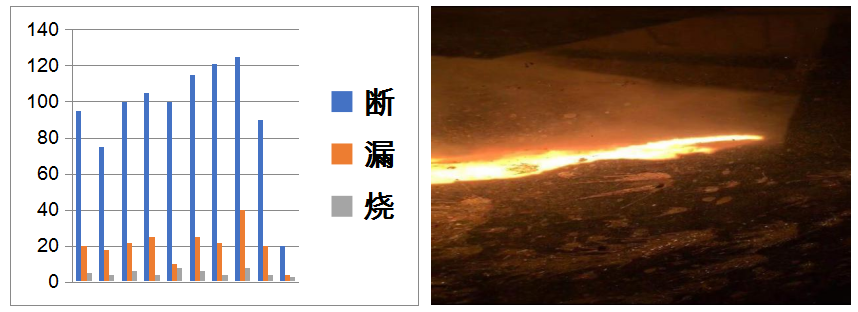

(3)炮泥:提高炮泥质量,烘烤好铁口,保证炉前铁口“三率”,杜绝断、漏、烧、炮泥现象,确保铁口通畅,渣铁有序排出。

(4)操作:统一思想、统一操作,稳定打泥量,做好交接班工作,确保铁口连续长期稳定。

6.2 提高设备管理水平

休风率和慢风率对炉况顺行和强化冶炼影响重大,设备安全稳定运行是高炉保持高强度冶炼的前提,因此加强设备点检和维护工作至关重要。为提高设备管理能力,重点对以下几个方面提高了管理力度。

(1)大力推进“操检合一”工作,通过岗位员工加强对设备点检,消除设备隐患;

(2)关注煤枪工作情况,确保煤枪头在风口正中央,并保证“均喷广喷,连续稳定”,有效的改善煤抢烧坏风口小套事故。

(3)推行设备周期寿命管理。严格记录送风装置及煤枪的使用周期和安装日期,对到寿的送风装置利用检修机会全部更换,避免高炉临时休风。

7 结语

(1)精料是高炉强化冶炼的基础,3号高炉通过加强原燃料管理,基本能满足强化冶炼的要求。

(2)提高富氧率、煤比、提高顶压、提高煤气利用率是高炉提高产量的关键手段。

(3)炉前及时出净渣铁是高炉保持高强度冶炼的重要前提,强化炉前作业管理尤为重要。

(4)物料中有害元素的处理确保了炉况的长期稳定顺行。

(5)休风率是制约高炉连续生产的重要环节,通过点检制度和检修质量的提升,对制约生产的环节进行改造,有效的降低了高炉休风率,是高炉高产稳产的重要保障。

(6)高炉提产降耗工作属于一项系统工程,环环相扣,密不可分。加强日常管理,保证炉缸长期活跃性是关键。

8 参考文献

[1] 王筱留. 钢铁冶金学[M].北京:冶金工业出版社,2011年第2版:157.

[2] 汪周勇,陈克武,刘方利.湘钢2号高炉强化冶炼生产实践[J]. 炼铁,2012,31:1.

(责任编辑:zgltw)