-

徐春玲 王学龙 樊现胜 姜 勇

(山东钢铁股份有限公司莱芜分公司炼铁厂)

摘 要 本文主要分析了铁矿粉配料混匀工序的历史改进盲点,通过测量实际落料间隔,计算并确定理论滞后时间,并结合实际生产工艺配置情况,合理修定并安装滞后时间,安装可视化操作界面,实现了相邻料头料尾滞后偏差≤1秒, TFe波动降低0.018,为同行业提供了可借鉴的成功案例。

关键词 铁矿粉 配料 混匀 平均偏差

1 前言

铁矿粉是烧结生产的主要原料,其物理化学性质对烧结矿质量影响最大,主要要求品位高、成分稳定、杂质少,脉石成分适用于造渣,粒度适宜。因目前我厂使用含铁原料品种多,成分波动较大,必须进行预配料混匀,以对各种物料进行适当的搭配,从而保证将烧结矿的品位、碱度、含硫量、FeO含量等主要指标控制在规定的范围内。生产实践表明,当配料混匀产生偏差时,将会影响烧结过程的正常进行和烧结矿的质量,进而导致高炉炉温、炉渣碱度的变化,对炉况的稳定、顺行带来不利影响。根据经验:混匀料SiO2波动是制约烧结碱度的要因,TFe波动每降低0.1%,烧结矿产量提升0.28%,固体燃耗降低1.2%。

莱芜分公司炼铁厂(以下简称炼铁厂)原料配料开机操作要求:自动配料时,通过微机设定各圆盘标准流量,启动自动配料系统开始配料;半自动配料时,通过微机设定料流(二区调节变频),通过电子皮带秤计量,使圆盘下料量与配料计算结果一致,并保持料头整齐;手动配料时,通过现场调节变频,通过电子皮带秤计量,使圆盘下料量与配料计算结果一致,并保持料头整齐。停机操作要求:接到停机指令后,顺料流依次停止圆盘,保证料尾整齐。改善前自动系统顺序启动,无合理滞后时间;半自动、手动操作全凭经验控制,致使实际料头料尾对齐准确度较低。经初步监测,各相邻料仓出料料头料尾滞后偏差约1-5秒不等。

2 问题分析

2.1 现状调查

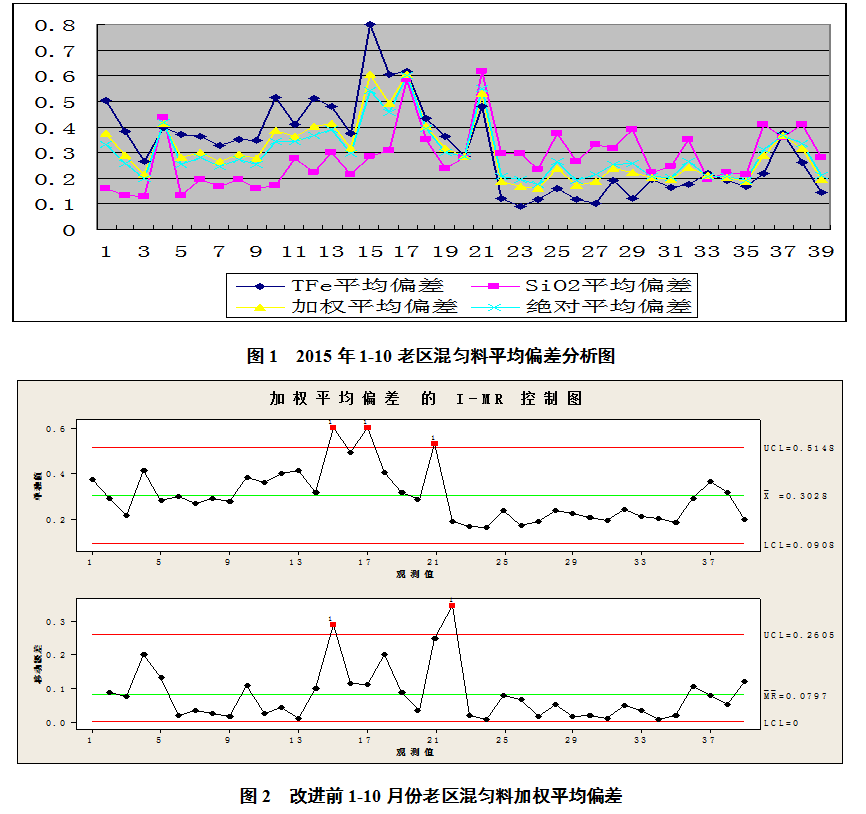

经济危机、钢铁严冬,为适应形势需求,炼铁厂实时动态调整最佳经济矿矿种,实现了矿料成本的有效降低,但频繁调整却加剧了混匀料质量波动,给生产质量带来了不可忽视的影响。受各种因素的影响,炼铁厂混匀料TFe、SiO2波动(平均偏差值,见图1)呈阶段性、上升式形态,不仅使后道工序——烧结矿品位及碱度波动相对加大,也给高炉稳定顺行带来了非常不利的影响。

说明:(1)加权平均偏差指标计算公式:Y= TFe平均偏差×5/8+SiO2平均偏差×3/8

(2)绝对平均偏差指标计算公式:Y=(TFe平均偏差+SiO2平均偏差)/2

(3)TFe平均偏差= ∑ ABS( 样本TFe –平均TFe)÷总样本量

(4)SiO2平均偏差= ∑ ABS( 样本TFe –平均TFe)÷总样本量

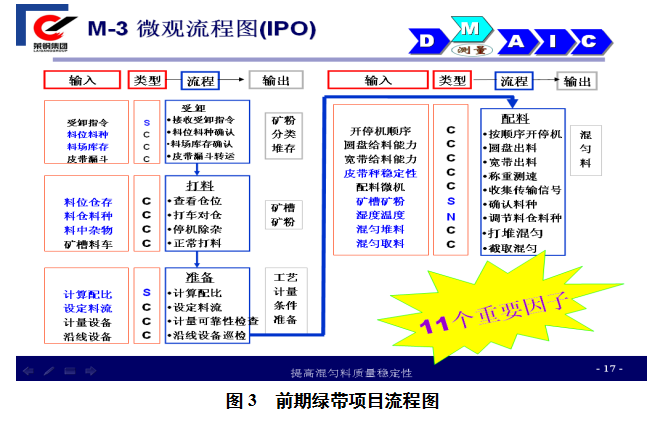

从图1可以看出:无论是单值平均偏差,还是加权平均偏差或绝对平均偏差,第1-20堆与第21-39堆分属两个阶段,前者偏差明显高于后者,且分别呈上升趋势。为便于数据掌握和原因分析,确定本项目混匀料波动指标选用加权平均偏差,并制作加权平均偏差控制图(见图2)如下:

2.2 查找盲点

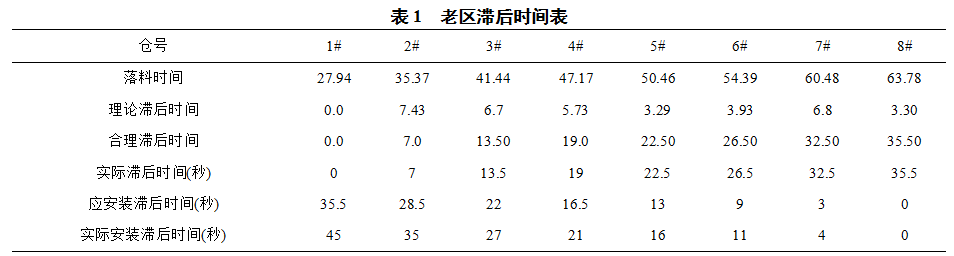

一是自然因素,第1-6堆受冰冻影响偏高,第15-17堆受雨水影响偏高;二是原料影响,库存不足、配比变动频繁,从宏观上制约了混匀料质量;三是部分技术措施的实施推行(稳定仓存、精确度控制等),取得一定实效。分析前期六西格玛绿带项目,得出混匀料质量改进类项目的历史盲点(见图3):料头料尾准确度。

2.3 确定目标

测量实际落料料流运行间隔时间。

岗位 时间

1#仓~HY5 27.94.

2#仓~HY5 35.37.

3#仓~HY5 41.44.

4#仓~HY5 47.17.

5#仓~HY5 50.46.

6#仓~HY5 54.39.

7#仓~HY5 60.48.

8#仓~HY5 63.78.

计算得出平均滞后时间:5.31秒,结合配料实际工艺特点(出料瞬间料流偏大),确定目标为:滞后时间≤1秒。

3 改进实施

3.1 老区

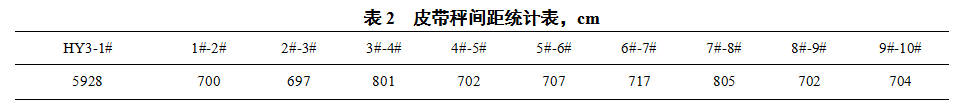

(1)测量实际落料料流运行间隔时间。

(2)计算并确定理论滞后时间。

(3)根据实际生产工艺配置情况,合理修定理论滞后时间。

(4)编程安装滞后时间(实际安装滞后时间结合安全启动要求进行了调整,相关数据见表1)。

① 在全自动配料线安装滞后时间。

② 半自动(目前常用配料方式,在配料室工艺微机上相关界面设定启动)、手动配料线不(配料现场启动,一般不采用)安装滞后时间,设置“提高料头料尾准确度标准作业看板”,由岗位工经验控制。电子看板内容如下:

a)标准:在原配料启动界面(见图4),每个仓号右侧显示标准滞后时间;自8#仓向1#仓显示向上箭头(启动或停止的标准次序)。

b)在界面中选取适当位置处加装秒表显示实际时间(说明:秒表设置两种启动方式,一是自8#仓启动时开始计时,二是自鼠标单击启动时开始计时)。

(5)实际检测料头料尾滞后偏差,如达到目标值则开始制定手动操作标准,如未达到目标值则重新启动上述第(3)步骤。

3.2 二区

(1)测量配料室电子秤之间间距尺寸,见表2。

(2)计算并确定理论滞后时间(秒)。

(3)根据实际生产工艺配置情况,合理修定理论滞后时间(秒)。

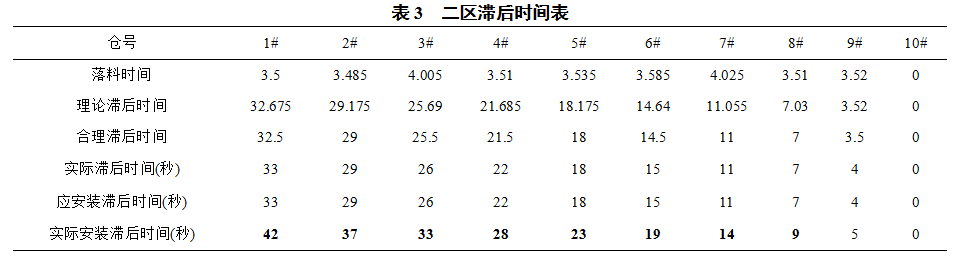

(4)编程安装滞后时间(实际安装滞后时间结合安全启动要求进行了调整,相关数据见表3)。

① 在全自动配料线安装滞后时间。

② 半自动(目前常用配料方式,在配料室工艺微机上相关界面设定启动)、手动配料线(配料现场启动,一般不采用)安装滞后时间,设置“提高料头料尾准确度标准作业看板”,由岗位工经验控制。电子看板内容如下:

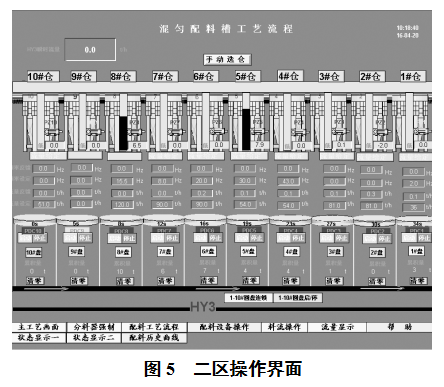

a)标准:在原配料启动界面(见图5),每个仓号右侧显示标准滞后时间(具体数据如下);自10#仓向1#仓显示向上箭头(启动或停止的标准次序)。

b)在界面中选取适当位置处加装秒表显示实际时间(说明:秒表设置两种启动方式,一是自10#仓启动时开始计时,二是自鼠标单击启动时开始计时)。

(5)实际检测料头料尾滞后偏差,如达到目标值则开始制定手动操作标准,如未达到目标值则重新启动第3措施。

4 改进效果

4.1 质量指标

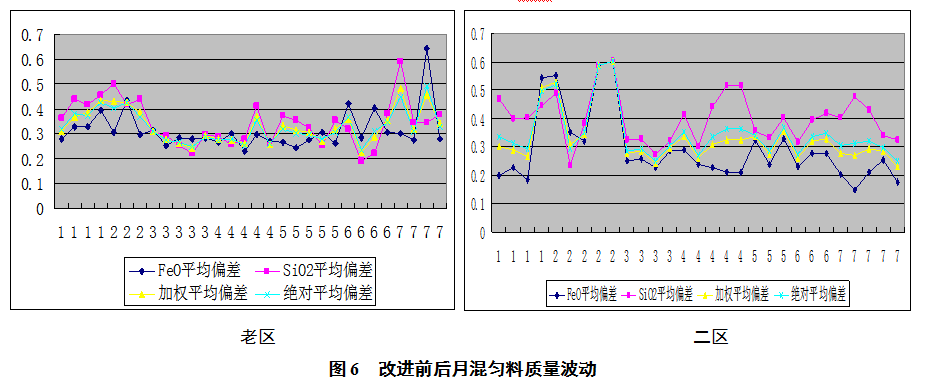

系列措施的不断落实和推进,有效提高了料头料尾准确度,最直接的影响参数——混匀料质量波动降幅明显。统计改进前后莱芜分公司炼铁厂混匀料TFe、SiO2波动如下(见图6):

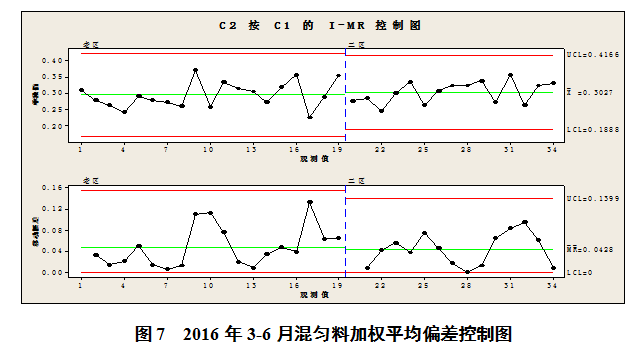

分析图6,老区混匀料硅、铁波动幅度相近,二区混匀料硅、铁波动幅度差距较大,相对而言,加权平均偏差更为直观地反映出了混匀料质量情况。因混匀料质量波动受季节等不可控因素影响较大(1-2月冰冻、7-8月雨水),且本项目主要集中于3月份完成项目改进,因此重点选择3-6月份混匀料质量数据(见图7),计算得出老区、二区混匀料加权平均偏差分别为0.2943、0.3027。且经现场检测,相邻料头料尾滞后偏差1秒;因此,得出结论:目标达成。

4.2 经济效益

3月份项目主体改进措施完成,且3-4月份季节特点等波动因素基本一致,故取4月份为改善后、3月份为改善前,统计数据见表4。

根据经验:混匀料SiO2波动是制约烧结碱度的要因,TFe波动每降低0.1%,烧结矿产量提升0.28%,固体燃耗降低1.2%。因此,以3-4月份数据位计算依据,老区、二区TFe波动分别降低0.012(0.2853-0.2733)、0.0248(0.256-0.2312),取其平均值为0.018,计算经济效益为88.32万元/年。另外,固体燃料消耗量有效下降,不仅为高炉生产顺行奠定了较好的原料基础,更减少了能源材料消耗,在环保压力越来越大的当前形势下,具有较高的推广价值。

5 结论

提高配料料头料尾准确度实践,改变了传统经验控制方法,通过挖掘元监控设施的技术潜能,安装自动化程序,界面清晰,手动或半自动操作时可操作性强,实现了可视化操作。也加强了“防呆”式管理。同时,通过系列改进措施的推进完善,真正做到了落实精益生产理念,消融了质量成本“冰山一角”,且有效提升了配料混匀工序的生产质量(TFe波动降低0.018),为同行业提供了可借鉴的成功案例。

(责任编辑:zgltw)