-

初云祥 庞师艳

(山东钢铁股份有限公司莱芜分公司炼铁厂)

摘 要 本文主要介绍了莱钢3号1080m3高炉分析炉况不稳的制约因素,通过缩小风口面积,提高鼓风动能和风速;优化操作,改善渣相、提升风温和富氧率,使炉况稳定性增加、主要经济技术指标显著改善。

关键词 鼓风动能 渣相 风温 富氧率

1 前言

目前钢铁产能过剩的严峻形势没有改变,原燃料价格持续高涨,钢铁生产已经转变为低利润或亏损的产业,因此降本增效成为提高企业的利润空间主要手段。为寻求冶炼成本最低化,大幅降低原燃料采购成本,因此高炉冶炼面临原燃料质量极不稳定的状况,高炉操作难度提高;同时,原燃料质量的转差造成渣铁热量不足,炉缸圆周工作欠均匀,引起冷却壁波动,都给高炉炉况稳定也带来不利影响。如何在这种条件下优化操作参数、提高炉况稳定性,保持炉况长期稳定顺行,成为高炉操作研究重点。

2018年受原燃料波动及操作因素影响,莱钢3号1080m3高炉(以下简称3号高炉)炉况稳定性受影响,造成入炉燃料比高,全年平均燃料比535.5kg/t,入炉焦比373.8kg/t,煤比161.7kg/t。炉况欠稳定、高消耗带来了高成本,已不能满足生产和成本要求,优化操作参数,提高炉况稳定性,进而降低燃料比成为重点努力方向。

2 制约因素分析

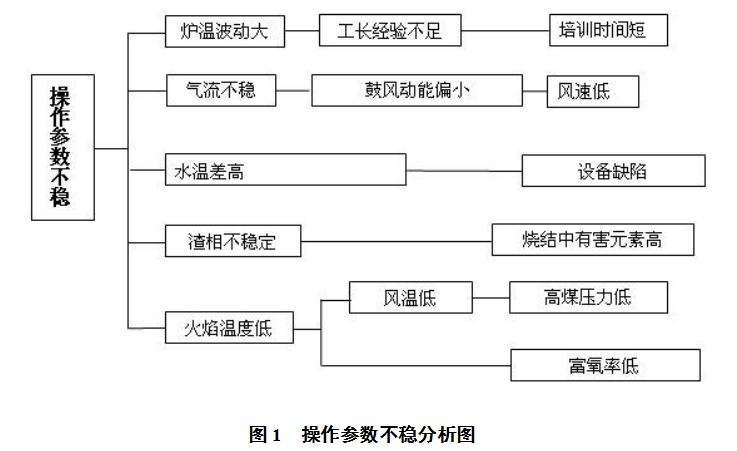

结合工艺,运用因果分析系统图进行原因分析(见图1)如下:

通过调查验证,确认炉况不稳定的主要因素有:风速低,导致鼓风动能偏小,气流不稳;烧结中有害元素高,导致炉料和渣中有害元素高,渣相不稳定;高煤压力低,导致送风温度低,从而理论燃烧温度低,影响煤粉燃烧率和初始气流分布;富氧率低,影响风口前煤粉燃烧率,不利于煤气稳定分布。

3 制定对策

3.1 提高鼓风动能和风速,稳定气流

因风温不足导致鼓风动能不足,两股煤气流分布不合理是导致炉况不稳定的关键。在生产中,控制适当的鼓风动能可以促进煤粉燃烧,同时可保持一定的循环区长度,保持炉缸活跃的工作状态,直接影响着整个高炉的透气性和气流稳定性。

3.2 制定适宜的造渣和热制度,改善渣相

合理造渣制度有利于炉况顺行,冶炼优质生铁并对炉衬侵蚀减弱,渣皮相对稳固。由于原燃料供应日趋紧张,造成原燃料品质不断下降,高Al2O3原料已经成为当前炼铁生产的主原料之一,进入2019年以来,股份炼铁厂高炉炉渣中Al2O3含量呈上升趋势,给高炉操作带来不利影响。炉况表现为:风量萎缩,风压升高,上部易悬料,炉缸易堆积,炉渣流动性差,渣铁分离不好,渣中带铁等。高Al2O3炉渣对高炉生产带来了极大困难,严重影响到高炉的稳定顺行。当炉渣中Al2O3含量增加时,炉渣的熔化温度随之上升,需要炉缸提供的热量也随之增加。充足的物理热,即能活跃炉缸,增加了炉渣脱硫能力,又可提高渣铁的流动性,减小高Al2O3炉渣带来的不利影响。

3.3 提高煤气压力,提升风温水平,提高并稳定风口前理论燃烧温度

风温水平低,未燃煤粉多,易使中心气流受阻,造成边缘气流发展,造成煤气流失控,炉况稳定性差。提高煤粉燃烧率,减少对中心气流的影响也是提高炉况稳定性的重要手段。

3.4 提高富氧率,提高风口前煤粉燃烧率

一般认为,高炉富氧每提高1%,燃料比将下降0.5%。因富氧率提高以后,高炉产量增加,吨铁热损失降低:富氧可以提高风口前理论燃烧温度,提高煤粉置换比。3号高炉因为富氧和风温水平低,风口前理论燃烧温度低,未燃煤粉多,不利于炉况稳定。通过提高氧气用量来提高风口回旋区的区域氧势和风口前理论燃烧温度来提高煤粉利用率,减少未燃煤粉对气流的影响保证炉况顺行。

4 实施改进

4.1 缩小风口面积,提高鼓风动能和风速

因炉型原因容易导致鼓风动能不足,通过缩小风口面积,实现高风速,增大鼓风动能增加风口前焦炭燃烧的循环区长度,达到活跃炉缸的目的,适当抑制边沿气流,促进煤气流在炉内的合理分布。3号高炉通过缩小风口面积和风口加衬套使实际风速控制范围风速由230-250m/s提高到260-280m/s、鼓风动能由5000-6000kg.m/s提高到7000-8000kg.m/s,保证了两股煤气流的合理分配。

4.2 制定适宜的造渣和热制度,改善渣相

根据原燃料冶金性能及渣铁成分,分析炉料和渣中有害元素Al2O3高,导致渣相不稳定。因此,控制1.15≤R终≤1.2,保持炉渣具有较好的流动性及稳定性的要求。高炉以铁水硅含量与铁水温度相结合作为热制度的评价标准,热制度直接反映了炉缸的热状态,炉温的大幅度波动会引发炉况不顺。控制要求:[Si]0.4-0.5%、偏差小于0.2%; [S]0.025-0.045%;渣铁温度1460-1500℃。工长加强调节手段,正常状态下保持综合负荷稳定,在实际出铁大于或小于理论铁量15%时,保持燃料比稳定(向热或向凉初期),在铁水物理热连续低于下限时,采取提炉温措施,排查原因的同时汇报车间主任。

4.3 增加换炉次数,提高煤气压力,提升风温水平

通过在热风炉煤气支管上增设煤气加压机,提高热风炉侧的煤气压力水平,降低煤气总管的煤气压力,增加转炉煤气并网煤气量。

将焦炉煤气管道混入高炉煤气管道位置改至加压设备前低煤气压力区域,既能保证焦炉煤气使用,又避免了煤气压力高于焦煤压力带来的保护性关闭情况。

减少煤气量大幅变化用户的用量波动,各高炉交叉换炉,老区几座高炉热风炉换炉时间交错开,避免同时换炉对管网压力的影响。

采取快速换炉措施,换炉时间(包括停烧、焖炉、充压、送风、停送过程)由20分钟调整为控制在8分钟以内。

通过以上措施高炉风温水平有了明显提升,热风炉平均送风温度由1180℃达到1210℃左右,提高了风口前理论燃烧温度,提高了煤粉的燃烧率,活跃了炉缸,有利于初始气流合理分布和炉况稳定。

4.4 调整富氧压力阀,增大富氧流量,提高富氧率

分析发现,富氧压力阀调整不到位是影响富氧率提高的关键因素,通过对富氧阀门进行调整提高氧气用量由原来4000m3/h-5000 m3/h提高至5000 m3/h -6000 m3/h,由原来不足3%提高到5%,通过提高风口回旋区的区域氧势,提高了风口前理论燃烧温度,提高了煤粉的燃烧率,在煤比提高的同时,燃料比并没有上升,有利于炉缸的稳定和指标的提升。

5 改进效果

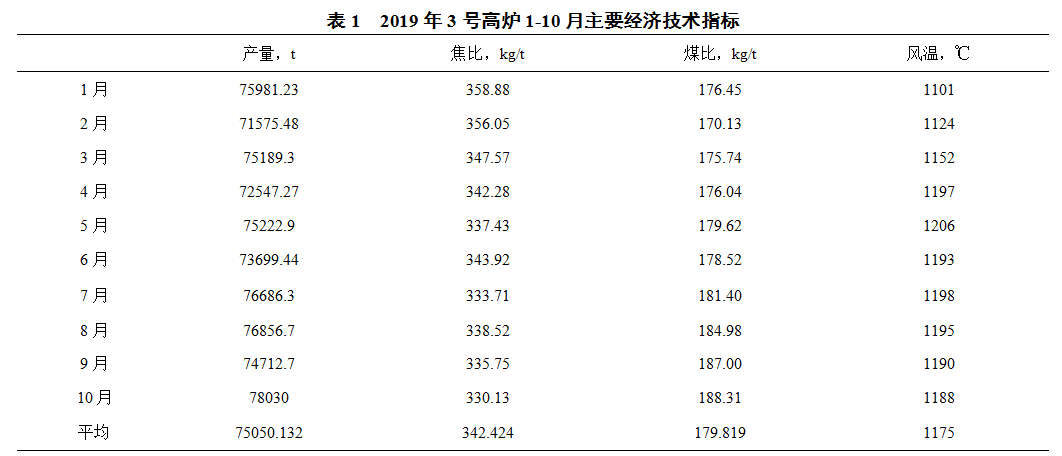

通过优化操作参数,使2019年炉况稳定性增加,取得了较好的经济技术指标(见表1)。

与2018年同期指标(焦比373.8kg/t、煤比161.7 kg/t、风温1156℃)比较,降低焦比效益约358.44万元;煤比升高,降本约83.09万元;按照炼铁技术手册,100℃风温影响焦比3.5%,细化热风炉操作,风温升高降本效益约40.68万元。

6 巩固措施

采取高鼓风动能、高风速来稳定气流分布。

根据原燃料冶金性能及渣铁成分制定适宜的造渣和热制度,改善渣相。

不断进行技术改造,提升风温水平。

提高富氧率,提高风口回旋区的区域氧势保证风口前理论燃烧温度,提高煤粉燃烧率。

(责任编辑:zgltw)