-

黄泗军 王志刚

(山东钢铁股份有限公司莱芜分公司炼铁厂)

摘 要 炼铁厂4号高炉为单铁口高炉,开炉2年多来,在铁口的维护与主沟的修补、出铁管理等方面,进行了一些技术革新,使高炉产量年年提高5%以上。

关键词 单铁口 主沟修补 出铁管理

1 前言

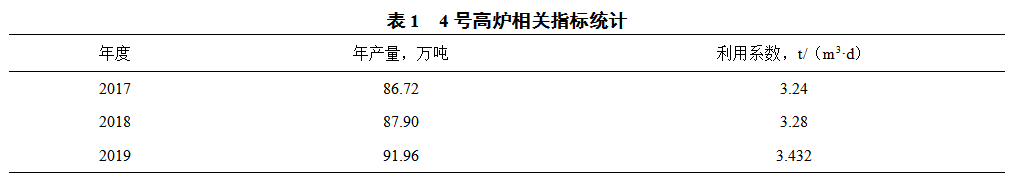

莱钢4号高炉于2017年3月29日大修后开炉,由于场地、经费、时间等限制,仍采用单铁口、无渣口配置形式。这种配置形式仍制约高炉产量,成为提高高炉利用系数的瓶颈。在目前新建或大修的大型高炉上都是两个以上铁口。4号高炉通过强化炉前管理、抓好铁口的维护及主沟的修补工作,并在炉前工作中开展技术革新,从而缓解了这一矛盾,保证了4号高炉自开炉以来产量年年提高,利用系数不断刷新炼铁厂单铁口高炉利用系数的记录(见表1)。

2 铁口的维护

4号高炉生产中,每年有80多万吨铁水和几十万吨的炉渣从铁口排出,每次出铁,铁口都要经受机械冲击、热震、热应力作用、渣铁的冲刷以及化学侵蚀等。因此,维护好铁口是保证高炉内积存的渣铁及时、均匀放净的关键。

2.1 保证铁口深度合格

正常铁口的深度应为铁口区炉墙厚1.2-1.5倍,4号高炉正常的铁口深度为1.8~2.0米。铁口过深,放铁时间太长,不但打乱了正常的生产秩序,且易导致带铁堵口,不利于铁口的维护。同时铁口潮泥大易断裂,开口“放火箭”不利于环保;铁口太浅,不仅渣铁放不净,铁水亏欠多,造成炉内憋风现象得不到有效缓解,而且易发生跑大流等事故。同时,为尽量放出渣铁,铁口大喷时间较长,对铁口孔道的侵蚀严重,加大了铁口的维护难度,炉前喷溅的大量渣铁,又会加大炉前工的劳动强度。所以说,铁口保持合格深度,避免过深、过浅至关重要。

2.2 炮泥的管理

要使铁口深度达到正常水平,首先必须有质量稳定、强度合适的炮泥。4号高炉开炉2年多来,堵铁口用的无水炮泥全部外购,由于路程较远机动性差,要求现场必须准备两种泥,而且质量稳定。在正常生产情况下,使用正常泥,如出现炉况波动过大,减风过多等情况,立即临时更换低强度泥。现场存放炮泥必须用吨包袋密封存放,避免污染。困泥三天以上方可使用,严格按照生产批次依次使用。

2.3 堵口打泥量控制

保证正常的铁口深度,必须稳定适宜的打泥量,要求三班操作人员打泥量必须做到高度统一,严格禁止操作随意性。每座高炉的打泥量多少不是随意而定,在炮泥质量稳定和高炉当前冶炼状态的前提下,是根据铁口的表现状态所决定的,打泥量多铁口深度会自动上长,反之会下降,出现难开或短铁口。所以,4号高炉根据当前的冶炼强度摸索出合理的打泥量,允许上下浮动正负5个流量(特殊情况除外)。

2.4 泥套管理

保证正常的铁口深度还必须稳定打泥量,维护好泥套,防止跑泥,完整的泥套是防止堵铁口跑泥、控制铁口深度在正常范围内的有力保证。4号高炉一直实行定期做泥套,每两个月定修重新做泥套,基本上一个周期能满足生产需要。生产中造成跑泥的原因,大多数都是因铁口两侧积渣未清理彻底,造成压炮不到位及泥套外长原因,所以要求交班铁口前积渣全部清理,裸露出铁口保护板,泥套牙子不得超出保护板,应在保护板以内20-40毫米,一旦超出,利用泥套刮削器进行清理,效果明显。有效降低堵口跑泥现象发生,使铁口长期保持稳定,为按时出净渣铁奠定了基础,确保高炉的长期高产、稳定顺行和指标的提升。

2.5 铁口中心线校正

为确保铁口孔道中心线在正常范围内,如果开铁口时开口机不正对铁口中心,会造成铁口孔道中心线逐步偏移,轻则导致堵口跑泥,铁口深度下降;重则会危及铁口四周的冷却壁,引发重大事故。4号高炉除要求三班铁口负责人每炉铁开铁口时对正铁口中心外,炉前工段长定期测量铁口角度与中心线位置,记录在册。为了便于随时观察校正,在安装铁口保护板时,把上方的固定圆销,焊接在铁口孔道垂直中心线上,把两侧的固定圆销,焊接在铁口孔道水平中心线上,垂直线的交叉点即是铁口中心点,简单易行。自开炉以来,铁口孔道中心线均保持在正常位置,没有出现偏移>50mm的情况。

3 主沟的修补维护

主沟由于受到周期性的熔渣化学侵蚀、机械冲刷以及温度骤变而引起的机构应力比较容易损坏,4号炉作为单铁口高炉,每一次主沟修补浇注必须休风操作,是影响高炉炉况稳定的关键因素之一,制约着高炉的强化冶炼,休风率居高不下,因主沟造成无计划休风也时有发生。4号高炉根据自身的实际情况,采用了不同的主沟套浇模式,取得了不错的效果。

3.1 套浇模式

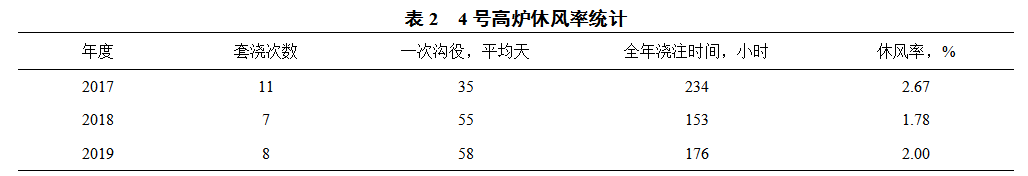

4号炉主沟浇注模式,一直采用一大一小相结合的模式,即一大修24小时,确保一个沟役通铁量在19万吨以上或作业天数达到75天以上,期间允许12小时以内的休风小修一次,达到上述任何两个标准之一视为质量达标。但这种套浇模式的弊端是高炉休风频繁,炉况达不到长期稳定。所谓小修12小时的基本没有,都在16-18小时,大修与小修的区别只是用料量的多少,大修沟役45-50天,小修25天左右,无形之中影响了沟料质量的提升,休风率难以降低。4号炉权衡利弊,改变了原有的这种套浇模式,取消12小时的小修,与原先不同的是,大修小修的区别,只是大修动撇渣器小修不动,其它浇注程序是一样的,一代沟役不再休风处理主沟,无形之中迫使沟料质量的提升。实践证明,这种改变对于单铁口高炉效果明显。4号炉一次沟役达60天左右,通铁量达到16万吨以上,减少因修补主沟对高炉生产的影响力度,同时降低高炉的休风率(见表2)。

3.2 主沟的维护

随着主沟寿命的延长,安全风险也在上升,日常的点检维护尤为重要。这次大修主沟两侧重新铺设了热电偶,并与主控室电脑连接,做到实时监控;日常生产中有专人负责,人工探查主沟侵蚀情况,做到一日两检工段长监督;后期一日三检,生产班组24小时关注并作交班记录。并设计制作水平测量尺(获得实用专利),使测量误差在50毫米以内。在主沟的维护上,除了平时少打水以外,在沟役的中后期,做一次无休风状态下的渣线套浇,用时40分钟左右。自大修至今,主沟已安全运行两年零两个月,无任何问题发生,为高炉的提产增效创造了条件。

4 出铁管理

炉前的职责按时、按要求出净渣铁,并在规定的时间内出完,全风堵铁口。渣铁的出净程度直接影响高炉的顺行度,抓好出铁管理至关重要,4号炉以提高劳动积极性,提升管理水平,创出可喜成果。

4.1 开口时间

开口时间的早晚直接影响高炉的顺行度。开口过早,一方面不利于铁口的维护,打入铁口内的无水炮泥还没有完全固结,形成完整地泥包,轻则造成开口“放火箭”,污染环境。重则造成铁口内爆炸,崩坏泥包使铁口迅速变浅,出现出铁跑大流铁,引发其它恶性事故;另一方面降低铁水罐的利用率和排渣时间,铁间间隔时间短,炉内积存渣铁量少,造成出铁时间短、铁量少,排渣时间短,增加了铁水罐的调配运输量。如果采取二次开口,有可能造成渣铁出不净恶化炉况顺行。开口过晚,铁口内炮泥烧结时间长,开口难度增加,使铁间间隔不断延长,炉内积存大量的渣铁,恶化料柱的透气性,造成铁前憋风,严重时出现崩、悬料,所以说开口早和晚,哪怕是短短的5分钟,而不仅仅是单纯5分钟,它对炉内操作的难易程度是翻倍增长。4号炉非常重视开口时间,综合各方面的考虑,结合现场实际,制定出合理开口时间,认为铁间间隔30分钟之内打开铁口,罐晚点10分钟之内打开铁口最为合理。

4.2 出铁时间

每炉次出铁时间的长短,关系着高炉的顺行度高低。4号炉根据冶炼强度和炉缸安全容铁量等因素,客观地制定了合理的出铁时间,即出铁时间60-80分钟,大于80或小于60分钟视为不合格。出铁时间过短,既不利于炉渣的及时排放,恶化料柱的透气性,也不利于铁水罐的运行,利用率低;出铁时间过长,出铁前期憋渣铁,下渣时间晚,影响炉内风量的维持和下料速度,造成炉温的上行,降低了产量等指标的提升。后期渣铁排放不净带铁堵口,严重影响到炉内操作。当铁口打开以后,如何控制出铁时间在要求范围之内呢?通过第一罐铁(罐容量55吨)的出铁时间长短,基本可以断定本炉次出铁时间,当控制在20-30分钟时最为理想,小于15分钟或大于35分钟,出铁时间都会超出合格范围。因为当第一罐出铁时间长时,虽然铁口孔道是逐渐扩大,铁水流速加快,在正常情况下,第二罐的出铁时间会低于第一罐而不会高于,但也不会有过大的落差,只要不人为干预去捅铁口增加流速,依次类推必然出铁时间长。相反,当第一罐出铁时间短时,随着铁口孔道的逐渐扩大,铁水流速加快,只要不卡铁口,每一罐的出铁时间只会逐渐变短,势必造成整体出铁时间短。

4.3 开口方式

开口方式决定着能否出好每一炉铁,在特定的开口设备和钻具条件下,只有掌握现场的实时信息灵活操作,才能真正出好每一炉铁,以不变应万变是出不好铁的。高炉生产是动态的,每时每刻不在变化,开口方式影响着出铁时间和开口时间,反过来又决定着开口方式,所以当开口时,首先要看罐的数量,满足要求就要降低出铁流速,出铁时间压上线,反之压下线;其次要分析炉温的运行趋势,若下行下料快,炉内积存渣铁多,开口时提高铁水流速,反之则降低出铁流速。

4.4 放罐要求

罐内液面要在罐沿最低处300毫米以内,高于此要求会造成运行中溢铁,影响安全;低于要求则易造成渣铁出不净。把低于40吨铁视为半罐,应放在第一罐位重新放铁,有效降低铁损。大多数半罐、空罐都是因跑码子造成的,它会直接影响炉内渣铁排放程度,4号炉把人为操作造成的半罐做到零容忍,因此半罐率有3%降至1%之内。

5 结语

4号高炉在炉前生产组织上下了不少功夫,取得了较好的成效。但由于原燃料条件的限制,目前4号高炉的利用系数在同级的高炉中处于中等水平,待原燃料条件提高以后,炉前特别是铁口的操作与维护将更加艰巨,要完全满足高炉生产的需要,还有许多工作要做。

(责任编辑:zgltw)