-

朱 武

(甘肃酒钢集团宏兴股份公司炼铁厂)

摘 要 分析和研究了酒钢450m3高炉槽下设备配置及烧结矿振动筛筛面的长度和宽度、筛面筛孔的结构形式和几何尺寸等因素对筛分效率和生产率的影响程度。烧结矿供料质量及存在的问题,通过解决问题,优化烧结矿筛面料流分布,才能提高槽下振动筛的筛分效率,保证高炉烧结矿入炉粉末降低。

关键词 高炉 振动筛 烧结矿 入炉粉末

高炉槽下供料是高炉冶炼工艺中的一项重要部分,包括料仓、给料、筛分、计量、转运、卷扬上料、电气仪表、自动控制等内容,其中各种设备、各个专业都要相互协调,密切配合,才能高质量完成高炉生产供料工艺要求,保证高炉正常生产。《高炉炼铁工艺设计规范》要求“烧结矿、焦炭在入炉前必须在矿槽、焦槽下进行过筛”,因此,槽下振动筛分设备是控制高炉入炉原、燃料的最终筛分设备,以控制和减少粉末入炉量。槽下振动筛设备承担着最终筛分的任务,因此对它的设计、选择、使用、维修尤为重要。

1 酒钢450m3高炉槽下设备配置

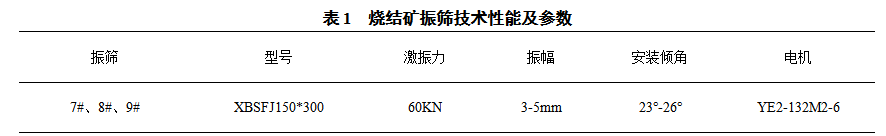

酒钢450m3高炉矿槽设计9个仓,其中焦仓3个,烧结矿仓3个,球团矿仓2个,杂矿仓1个,每个仓下部均设计为1个两层振动筛,焦筛筛网尺寸为25mm,矿筛筛网尺寸为上7.5mm/下5mm;焦筛给料方式为给料机定量给料,矿筛为直线给料方式。槽下计量为集中控制分散计量,采用料车上料工艺。

2 振动筛的给料

酒钢450m3高炉焦炭采用定量给料控制是保证振动筛筛分效率高、效果好的主要因素之一。振动筛不能控制定量给料就不会有好的筛分效果。因为振动筛的筛分面积、角度、筛孔结构、振幅等都是定值,给料粒度也相对是个定值,如果不能控制定量给料,筛面上的料层厚度忽薄忽厚,会极大地影响筛分效果。如果料层厚,筛分效果不好,料层太薄,筛面上物料不能挤压、滑行运动,出现跳跃式运动下移轨迹,筛分效果也同样不好。

酒钢450m3高炉烧结矿、球团矿采用直线给料方式,筛面料流大小是通过振动筛顶部闸门开度调整,由于酒钢烧结矿未进行整粒处理,烧结矿粒径范围控制较大(0-150mm),直线给料方式易导致烧结矿振筛给料量不均匀,从而影响振动筛的筛分效果。

3 烧结矿来料粒度组成情况

根据现场工艺设施布置及烧结矿来料粒度组成情况,酒钢450m3高炉在烧结矿振动筛设计提资中,一般是按照烧结矿来料粒度中小于10mm粒级占比不大于36%进行提资制造,因此,酒钢450m3高炉烧结矿振筛选型为:

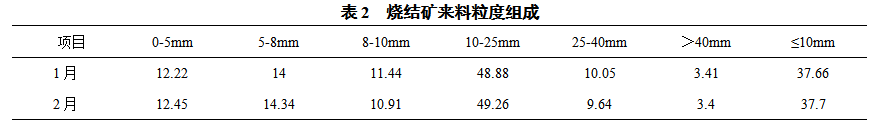

450m3高炉烧结矿来料粒度组成情况

从上表可以看出,酒钢450m3高炉烧结矿粒度差异大(大于40mm占比3.41%,其中含部分粒径大于150mm),中粉末占比高(≤10mm占比37%),因此,烧结矿槽下过筛是决定高炉稳定顺行的关键环节。

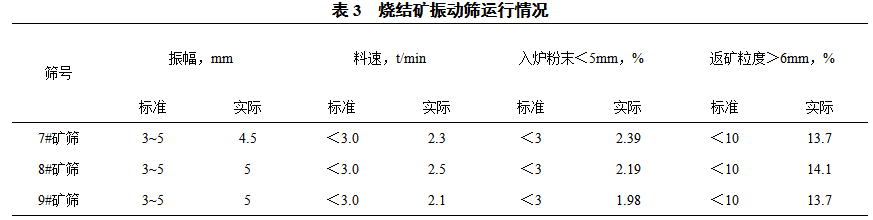

4 烧结矿振筛运行情况

从上表看出:酒钢450m3高炉烧结矿振动筛入炉粉末标准规定<3%,实际入炉粉末最高达到2.39%;振幅标准规定3-5mm,实际最小振幅为4.5mm;料速标准规定<3t/min,实际最大料速为2.5 t/min,最小料速为2.1 t/min;返矿粒度标准规定<10%,实际最高返矿粒度为14.1%。

5 存在的问题

(1)从筛面上看,矿筛筛面基本干净,无卡料堵网现象,运行良好;但从振料过程看振筛筛面烧结矿料层厚度为40mm,料层厚度是筛网尺寸的5倍,加之烧结矿来料中含3.41%的大块物料,筛面料层极不稳定,振筛入炉粉末也不稳定。

(2)来料烧结矿中0-10mm粒级比例较高,主要原因是烧结矿来料中的粒度组成所影响,导致烧结矿下层筛网负荷大,影响高炉烧结矿入炉粉末的进一步降低。

(3)酒钢450m3高炉距离烧结机较远,烧结矿输送料线长,周转次数多,落差80米,导致烧结矿中<10mm粒级含量较高。

(4)酒钢高炉使用料种多,烧结矿仓数量不足,烧结矿振筛料层厚度降低的空间不大。

(5)烧结矿成品线设计为1次破碎及过筛,大块烧结矿供料及高比例小粒级供料的现状无法改善。

6 降低烧结矿入炉粉末实践

(1)在2月初烧结矿振筛筛面中上部增加挡料板,通过机械作业,降低筛面料流速度,更好的利用烧结矿粒度偏析及滚动效应延长小粒级烧结矿在筛面的停留时间,保证筛净粉末。

(2)由于烧结矿下层筛网为5mm,势必导致烧结矿入炉料中增加了4~6mm粒级的烧结矿。若要进一步降低烧结矿入炉粉末,将烧结矿振筛筛板进行了更换,上层筛网尺寸均匀,下层筛面符合降低,筛分效率提高,入炉粉末呈现降低趋势。

(3)2020年1月份尝试对烧结矿振筛的减振器由皮制更改为铁制弹簧,从而提高振筛振幅,解决筛网卡料的问题。

(4)在现有条件下,在保证高炉料线的基础上进一步降低高烧振动筛的给料速度,降低入炉粉末。

(5)当振筛停止供料时,为了保证筛面干净,延时控制在40S左右停止振筛运行,从现场情况看,振筛停止供料时10S左右筛面的物料基本干净,延时设置较长,影响振筛的有效利用。

(6)在保证正常上料的情况下,尝试缩短放料时间、根据主运料皮带运行方向,优化称量斗放料顺序,缩短备料时间,适当延长振料时间,降低入炉粉末。

(7)加强同烧结工序的合作,根据料线差异,采用差异法供料方式,稳定烧结矿来料粒度,尤其是减少和稳定小粒级烧结矿供料质量;配合4#烧结机提高成品筛及破碎机的作业率,提高烧结矿的供料质量。

7 效果体现

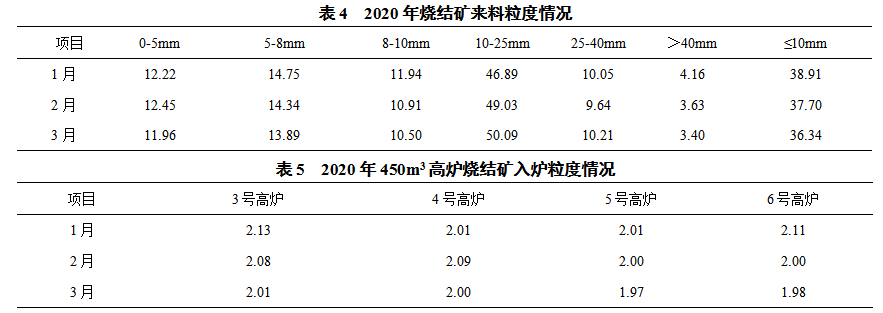

从表中可以看出,2020年以来烧结矿来料粒度持续向好的态势发展,小粒级烧结矿及大于40mm含量持续降低,尤其在2月份以来,在烧结矿碱度降低的情况,烧结矿来料中小粒级含量没有因碱度的降低而升高。

450m3高炉烧结矿入炉粉末持续改善,呈现逐月降低趋势。优化烧结矿入炉粉末实践取得明显效果。

8 结语

提高烧结矿质量是降低高炉入炉粉末的关键因素,控制料流速度有利于提高筛分效率,延长振料时间及空振能够保证筛面透孔率,从而达到筛净粉末。

(责任编辑:zgltw)