-

李利杰

(河钢宣钢炼铁厂)

摘 要 针对目前国内钢铁形势,宣钢炼铁厂在确保环保任务受控的前提下,分步调整焦炭结构,3号2000m3高炉针对在冶炼过程中出现的问题进行了详细的总结分析,通过加强原燃料延伸管理,调整优化上下部操作制度,优化出铁组织,细化操作管理等手段,实现了高炉炉况稳定及主要技经指标进步。

关键词 高炉 稳定顺行 环保 指标进步

1 前言

河钢宣钢3号高炉2017年始稳定性明显好转,保证了高炉稳定顺行的状态,但各项技经指标仍与国内先进行业的同类型高炉之间由较大差距。在响应国家钢铁去产能、绿色环保的生产理念下,3号4号焦炉、2号3号转炉相继停产,3号2000m3高炉面临铁前原燃料的结构转变及“铁大于钢”的铁钢不平衡的大局面,高炉休风率明显升高,对3号高炉后续进一步强化产生了较大影响,所以“保稳定、提产量、降焦比、提煤比、降成本”意义重大。

本文通过优化上下部制度,下部通过分步缩小风口面积,加长风口长度,提高风速和鼓风动能,保证下部吹透中心,炉缸工作活跃;根据原燃料的变化情况上部布料矩阵由“平铺+漏斗”调整为“保中心+控边缘”上引风量;长时间休风炉况快速恢复技术;提高富氧率,提高煤比,提高顶温,降低焦比;坚持低硅冶炼,严格保证炉缸热储备;优化炉前出铁等措施,实现了3号高炉在环保限产、高休风率的生产模式下的技经指标进步。

2 环保限产对高炉的影响

2.1 焦炭结构变化

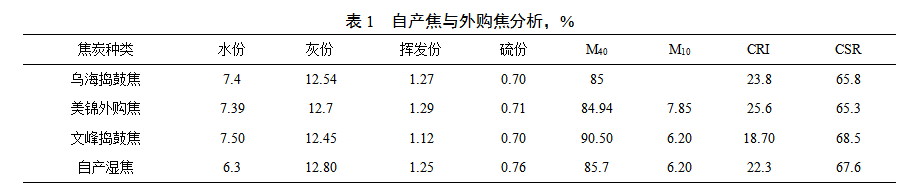

2017年12月25日3号4号焦炉停产后,3号高炉60%自产焦切换为35%外购焦+25%乌海捣鼓焦,对高炉炉缸状态及炉况稳定性形成较大影响,下表1为自产焦与外购焦分析:

由表1可知,外购焦水份较高,反应后强度偏差,且质量波动较大,配吃结构不稳定等多方面因素导致高炉操作难度增大。

2.2 休风率升高

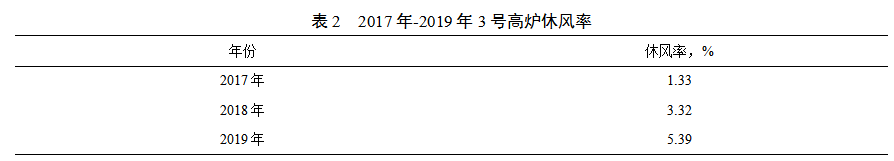

2017年12月2号3号转炉相继停产,“铁大于钢”的模式下,3号高炉阶段性配合炼钢检修,休风率明显升高,下表2为2017年-2019年3号高炉休风率情况:

由表2可知,“铁大于钢”的生产模式,高炉休风率大幅提升,对高炉保持合理的操作炉型影响较大,严重时可能导致高炉炉况失常。

3 高效冶炼技术进步

3.1 优化高炉操作制度

3.1.1 上部制度

合理的装料制度对降低高炉燃耗发挥着重要作用。对装料制度的优化是高炉操作者长期以来的主要工作,我们全方面学习、参考国内先进企业的理念,在目前钢铁市场产能、成本压缩的大环境下,为保证高炉的长周期稳定顺行,必须保证稳定充足的中心气流是根本,针对原燃料的不稳定性,抑制边缘气流发展是保障。

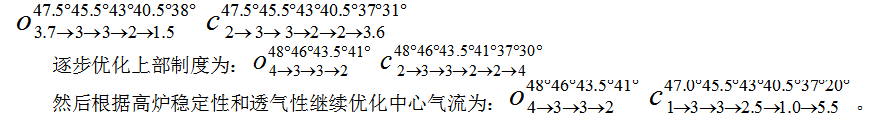

3号高炉根据自身的原燃料条件的特点(25%乌海捣鼓焦+30%外购焦+45%干熄焦,且焦炭结构频繁调整),坚持“保证中心气流稳定,控制边缘气流”的核心理念,装法由:

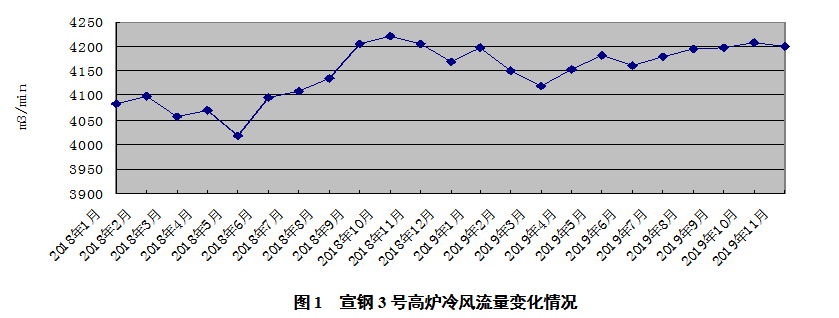

经过这三个阶段的调整,料柱透气性指数较之前稳定性明显提高,焦炭负荷最好状态时达到4.5,焦比降至340kg,煤比提至160kg,燃料比535kg。冷风流量变化情况如图1所示。

3.1.2 下部制度

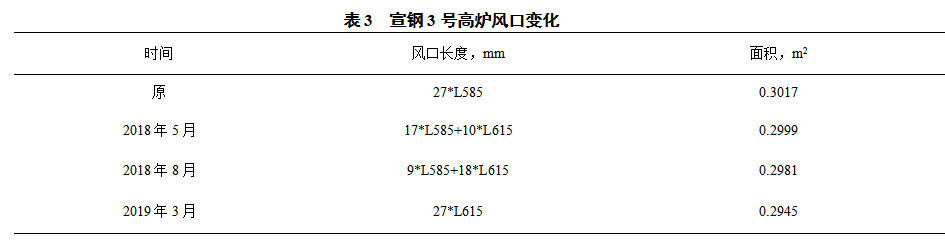

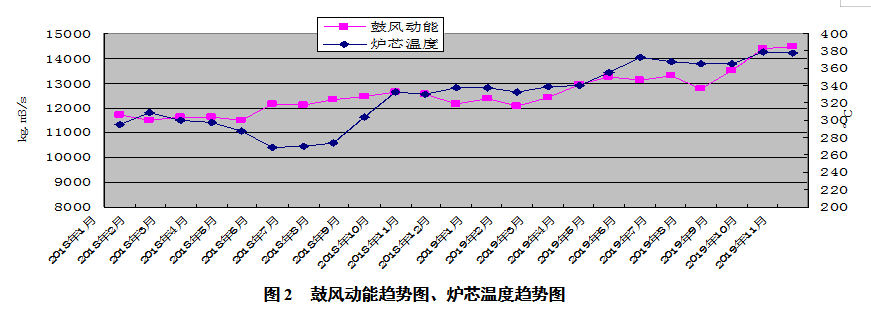

由于增加捣鼓焦及外购焦的配量,焦炭质量波动较大,高炉长期配加捣鼓焦,炉缸透气性透液性走差,高炉中心死焦堆加大,严重威胁到高炉稳定顺行。为保证高炉的长周期稳产高产的状态,3号高炉利用休风机会分步缩小风口面积(0.3017m2→0.2945m2)、加长风口长度,提高高炉风速、鼓风动能,使风口回旋区向炉缸中心延伸,保证下部足够的中心气流,增强吹透中心能力,进而提高死焦堆的透液能力,活跃炉缸。宣钢3号高炉风口变化见表3,鼓风动能趋势图、炉芯温度趋势图见图2。

3.2 长时间休风炉况快速恢复技术方案

3.2.1 优化休送风方案

针对长时间休风(≥48h),休送风方案中最重要的部分为参数的控制,既要有充足的热量支撑又要保证渣铁良好的流动性,才能保证送风后炉况的快速恢复。

(1)加焦:炉内休风料加焦采用分段式“1+3+2+1”即休风后焦炭位置在“炉腹下部+炉身下部+炉身中部+炉身上部”,既保证了长期休风送风后高炉热量的延续性,又避免了焦炭集中作用而出现的参数变化,影响高炉恢复的情况出现。

(2)炉渣碱度:提前2个周期配加部分锰矿,休风料中分部降低炉渣碱度,采用硅石、萤石等酸性料维持整体原料配比,有效改善了炉缸工作状态及送风后渣铁的流动性。

(3)送风参数:送风后20min根据用风水平具备送煤粉条件后,及时喷吹煤粉,及时补充送风前期高炉下部热量;风量恢复至2500m3/min,炉内根据喷吹煤粉量恢复部分富氧量,保证风口前煤粉的充分燃烧,为高炉长时间休风提供热量补偿。

3.2.2 优化出铁方案

由于长期休风高炉铁口前渣铁热量不足,易出现铁口难开的情况,经过多次经验总结,制定以下措施:

(1)送风前南北双场具备出铁条件,氧气及氧气管准备充分,人员组织到位,一旦出现单侧铁口出铁不通畅时,另一侧铁口可以及时出铁。

(2)由于休风时间较长,铁口孔道及铁口前端物理热低,高炉于送风后30min,提前钻铁口至铁口孔道发红,并通煤气火烘烤,为后续开铁口奠定基础。

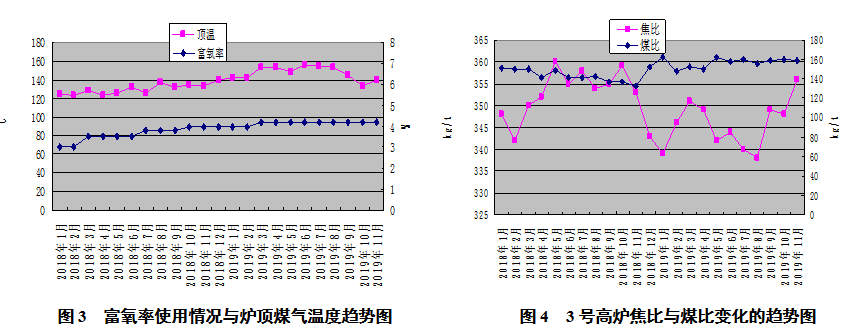

3.3 提高富氧率,提高煤比,提高顶温,降低焦比

3号高炉由于配加大量外购焦、捣鼓焦,焦炭水分升高,高炉炉顶煤气温度降低,特别是冬季生产期间尤为明显,严重时导致煤气除尘系统管道堵塞,威胁到安全生产及环保效果,所以提高煤粉用量,增加煤气发生量,是提高炉顶煤气温度的有效措施。

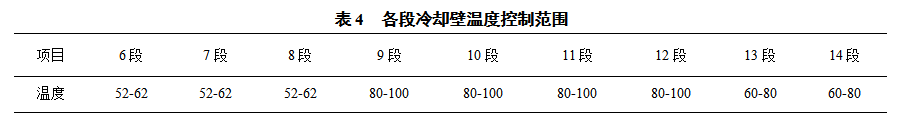

提煤比、降焦比是高炉攻关的最重要的环节,以煤粉置换焦炭可以有效的降低生铁成本。3号高炉通过提高富氧率,增加风中氧气含量,加快煤粉的燃烧,提高煤粉燃烧率,有利于炉内增加喷煤用量,提高煤比。

根据经验计算:增加1%富氧率,提高理论燃烧温度40℃,提高10kg/t煤比,降低理论燃烧温度25℃,所以在维持理论燃烧温度2250±℃不变的情况下,增加1%富氧率,可提高煤比15kg/t左右,同时炉内通过提高煤比,相应加重焦炭负荷,实现焦比的降低。图3为3号高炉富氧率使用情况与炉顶煤气温度趋势图;图4为3号高炉焦比与煤比变化的趋势图。

3.4 优化炉前出铁

炉前能否及时出净渣铁对炉况的稳定顺行产生直接影响,因此炉前出铁组织是高炉生产管理重要的一环。

3号高炉设计两个铁口,采用双场交替出铁。由于炮泥质量及设备能力问题,双场出铁,出渣出铁不均匀,炉内参数控制波动大,炉况稳定性差。2016年5月份采用单场出铁,即单铁口循环出铁,但由于炮泥质量问题,与目前绿色环保的大形势要求下,高炉面临铁口潮、铁口难钻等情况,相应出现“放火箭”污染环境和炉内憋风、减风等情况。

为保证在符合环保要求的前提下按时打开铁口,高炉制定以下措施:

(1)与炮泥厂家深入沟通,根据高炉出铁面对的问题,细化调整炮泥配方,通过控制合理的焦油量、粘土量、马夏值、膨胀剂等关键指标,优化炮泥质量。

(2)通过定期休风对铁口区域进行区域灌浆,避免铁口窜煤气导致的铁口喷溅,渣铁排放不净的情况。

通过以上措施的制定与实施,高炉出铁效果明显改善,实现了铁次间隔35~40min,单炉铁量450t左右,出铁80~100min,下渣60~80min,铁水流速4.8~5.2t/min,铁口深度易控制,打开铁口正点率有保障,渣铁排放均匀,铁量偏差小,压量关系运行平稳,平均风量水平达到4150~4250m3/min,下料顺畅,炉内憋风减风现象基本消除。

3.5 做好高炉炉型管理和维护

3.5.1 制定高炉日常炉型控制管理标准

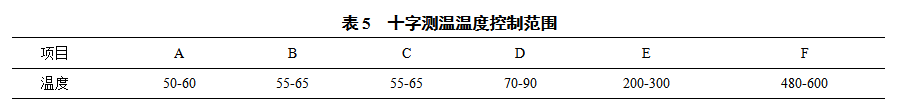

合理的炉型是高炉稳定顺行的基础,3号高炉以炉缸温度为重点,结合铜冷却壁及铸铁冷却壁温度变化趋势,判断高炉活跃状态和气流分布。严格控制冷却水压力和流量,稳定冷却强度,采取适当抑制边缘气流,开放中心气流,保护炉墙。摸索制定炉型控制标准,对应调整制度。参考炉况稳定顺行,中心边缘气流较匹配,各项指标均处于稳定时期,制订炉型管理标准如下表4、表5。

炉体热负荷控制范围:总水量:3200~3500m3/h,水温差3.5~5℃

炉体热负荷控制为10000-15000MCal/h

3.5.2 炉体跑煤气处理

在中修改造过程中由于是冬季施工,炉体灌浆和喷涂受气温影响,局部耐材没有达到饱满充实的工作状态,随着炉腹煤气量的增加,窜煤气的情况越发严重,导致局部气流存在,限制了燃料比的降低和利用系数的提高。利用每次计划检修对炉体9、10、11、12、13段进行灌浆处理,补焊跑煤气套管,跑煤气点得到了遏制,燃耗下降。

3.5.3 监测手段恢复

3号高炉由于炉缸区域电偶烧损较多,铁口区域较多温度点无法恢复,且水温差在线监测近期无法正常使用,在高炉长期高产的前提下,为保证高炉炉缸工作安全,借鉴邯钢高炉经验,利用定修在炉缸南北铁口上下各加装了16根电偶,共计32根,并加装了炉缸区域水温差在线监测。

4 技经指标进步

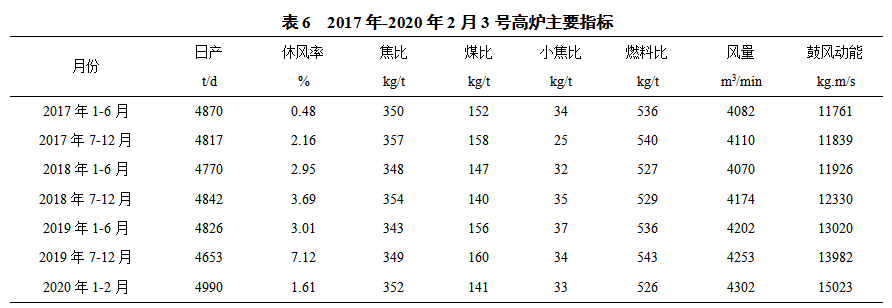

通过上述措施的实施与应用,宣钢3号高炉有效利用系数得到明显提升,在无休风的情况下,2020年高炉日产量达5100t/d以上,焦比降至340kg/t,燃料比525kg/t,达到国内先进水平,下表6为2017年-2020年2月3号高炉主要指标情况。

5 结语

在目前严峻的钢铁大环境下,如何在保证高炉长周期稳产高产的前提下,进一步降低铁水成本,同时又满足下道工序需求,河钢宣钢高炉通过明确指导方针,紧抓技术创新,实现了高炉长期、稳定、节本降耗的冶炼之路。

(1)通过合理的上下部制度调整与匹配,可以有效降低外围原燃料变化对高炉炉型产生的影响。

(2)针对长时间休风,制定合理有效的休送风方案及出铁组织是关键。

(3)维持合理的操作炉型,是高炉技术突破和安全生产的保证。

(责任编辑:zgltw)