-

杨晓辉 谢绍飞

(首钢通钢供应管理部制造部)

摘 要 通钢2号高炉(2680m3)在无计划长期休风的情况下,为了尽快恢复到正常水平,制定了详细的方案。复风后采取了提高炉缸热量、控制好风口理论燃烧温度及抓好炉前出铁等措施,使炉况快速恢复。采用以上经验,14h22min的无计划休风,仅用8h的恢复时间就能加全风量,将损失降低到最低水平。

关键词 高炉 无计划休风 快速恢复

通钢2号高炉于2017年10月开炉,高炉有效容积2680m3,设计产能220万吨/年。高炉采用PW型串罐式无料钟布料设备,矮胖操作炉型,是目前全通钢在产的容积最大、最先进的高炉。2019年5月20日凌晨2:50,因煤气管网系统突发故障造成高炉被迫无计划休风,休风时间长达14h22min。在无法上休风料的情况下,2号高炉通过制定合理的复风方案、做好复风前准备和优化复风操作,使复风后8h风量及炉况就基本恢复正常,将损失降到最低水平。

1 无计划休风过程

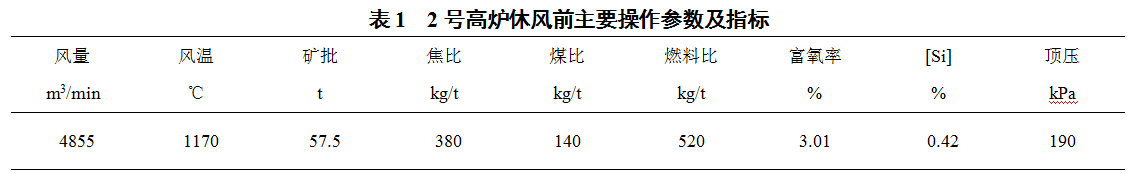

休风前炉况稳定顺行,生铁炉温[Si]0.42%,铁水物理热1490℃左右,渣铁流动性良好。休风前主要操作参数及指标列于表1。

5月20日凌晨2:50,因焦化厂发生焦炉着火事故导致全厂区煤气管网故障,3:03开始高炉减风然后准备休风。休风过程中值班室及看水人员紧密盯住风口区域,重点观察风口内部情况及各套间是否有水迹,发现漏水及时汇报。已漏小套的冷却水随放风进程逐步调小关死,严防漏水休风影响炉缸热量。4:08高炉铁后倒流休风完毕,炉顶点火。点火稳定后炉内料线深5m左右(正常料线1.6m),料面形状呈现东高西低,且中心漏斗已不明显。打开检修门后确认为上密封阀曲臂根部一侧断裂后阀板倾斜,导致上密封阀关不严。

2 休风期间炉体保温措施

休风后迅速拔下煤枪堵死全部风口,需要更换的风口如不能马上更换也先堵死,以保存炉缸热量。休风期间值班室每小时检查风口堵泥情况并记录,防止空气进入炉内和焦炭反应,造成风口区域焦炭变碎和生成熔融渣铁,影响炉缸渗透性及威胁风口安全。休风2小时后通知综合泵站停一台软水循环泵,调整高炉冷却系统水流量至3980 m3/h(正常送风时为两台软水循环泵,流量6350 m3/h),以降低炉体冷却强度,减少炉体热量散失。

3 复风方案的制定

考虑到此次无计划休风时间长且未上轻负荷料,休风前慢风和亏料线导致煤气流分布改变、煤气利用率降低,易造成复风初期炉缸热量不足和出铁困难等不利因素,为实现复风后快速恢复炉况,2号高炉详细制定了复风方案中各项操作制度。

3.1 热制度

根据休风时间长短、炉容大小、休风前炉温水平高低、休风前炉况好坏等因素调整焦炭负荷及补充附加焦。依据此原则复风前附加焦炭54t,炉况恢复前期正常料全焦负荷由休风前的4.11t/t退至3.62t/t,焦比430kg/t。待渣铁热量提高和流动性好转后,再有步骤的加重全焦负荷、降低焦比。

3.2 装料制度

复风后维持休风前正常生产时的布料矩阵C837262524123↓O 8173645342↓不作调整,将矿批由休风前的57.5t退至50t,以利于中心和边缘两道气流发展,保持复风时气流的连续性和稳定性。

3.3 送风制度

复风时均匀堵6个风口,开24个风口送风,送风风口面积0.2677 m2,送风初期风量采用正常风量的40%。后期加风原则为:探尺工作正常,下料均匀不偏尺;炉前出渣出铁正常;炉缸热量充足,铁水炉温合适且物理热大于1460℃。开风口的标准按随风量增加单个风口平均进风量达到165m3/min,顶压按“(风量/20)-50”调整。送风实际风速控制在265m/s左右,保证合适的风速和鼓风动能,维持充足的中心气流及合适的透气性指数,十字测温中心温度应达到550~600 ℃。

3.4 造渣制度

复风初期矿批烧结比例较正常炉况降低6%,校核二元碱度为1.10(正常炉况时1.15左右),并采用抽烧结上球团等方法,以提高炉渣流动性利于炉况快速恢复。后期随凉渣铁的排出和风量的增加,逐渐提高烧结比例至正常水平。

4 复风前的准备

为实现顺利复风,2号高炉在复风前做了充分的准备:

(1)热风炉提前4小时开始烧炉,确保送风后风温大于900℃。

(2)提前40min通知综合泵站启第二台软水泵,高炉循环水量调整到正常水平。

(3)复风前将2# 、2#、13#、12#、22#、26#风口堵泥,其他风口全开,并检查风口大盖是否关严。

(4)上料系统试车正常,复风前附加焦炭54 t,正常布料。

(5)炉前组织:

1)尽早调配铁水罐,为及时打开铁口创造条件;2)开口机、泥炮、摆动流嘴等重要设备运行可靠;3)铁口泥套完好,主沟及撇渣器清理通畅;4)备足氧气管,为烧铁口做准备;5)两场铁口都要达到随时能出铁的条件,以防一边铁口打不开或铁流小时,可及时开另一铁口重叠出铁;6)火渣坑具备放火渣条件,以备急用;7)恢复炉况期间劳动强度大,炉前人员配备充足,保证足够的劳动力。

5 恢复炉况的过程

5.1 复风前期操作

各岗位确认具备复风条件后,2号高炉于5月20日18:30复风,起始风量1600 m3/min,起始风温900℃,料线深5m。本次复风操作上遵循以稳为主的原则,如出现气流不稳或探尺作业不好,则立即调整风量,待炉况稳定后再逐步恢复风量。19:15高炉引煤气,风量提高到2300m3/min,19:20打开铁口。因休风时间过长且没有轻负荷休风料,导致炉缸亏热,渣铁物理热不足且粘稠,铁水流速较低。针对这一情况炉前使用开口机钻杆不定时对铁口孔道进行捅钻,保持铁口孔道通畅,增加凉渣铁的排放速度。在出铁1h后,渣铁热量和流动性有所好转,后续坚持采用“零间隔”出铁。

5.2 开风口及加风情况

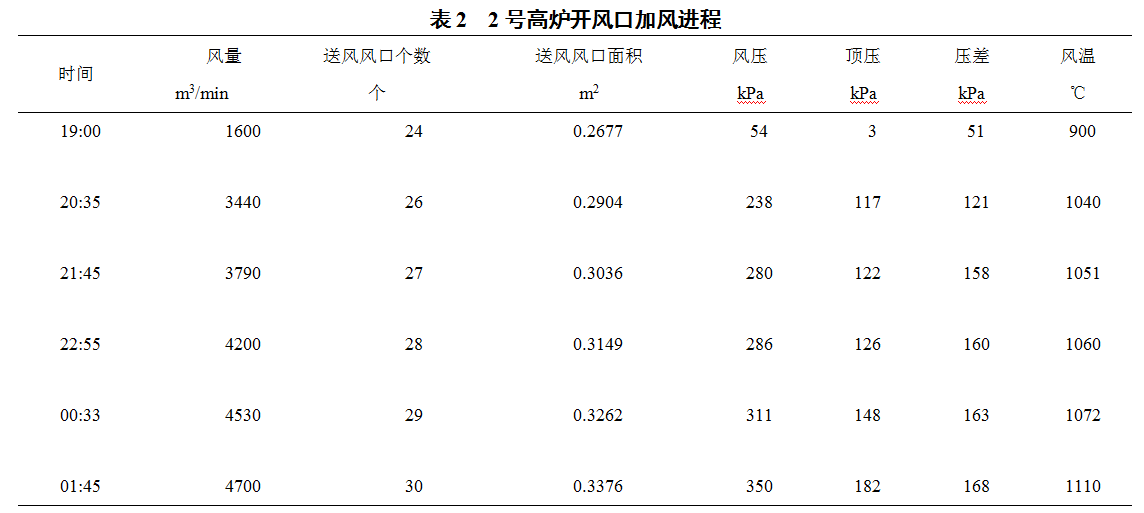

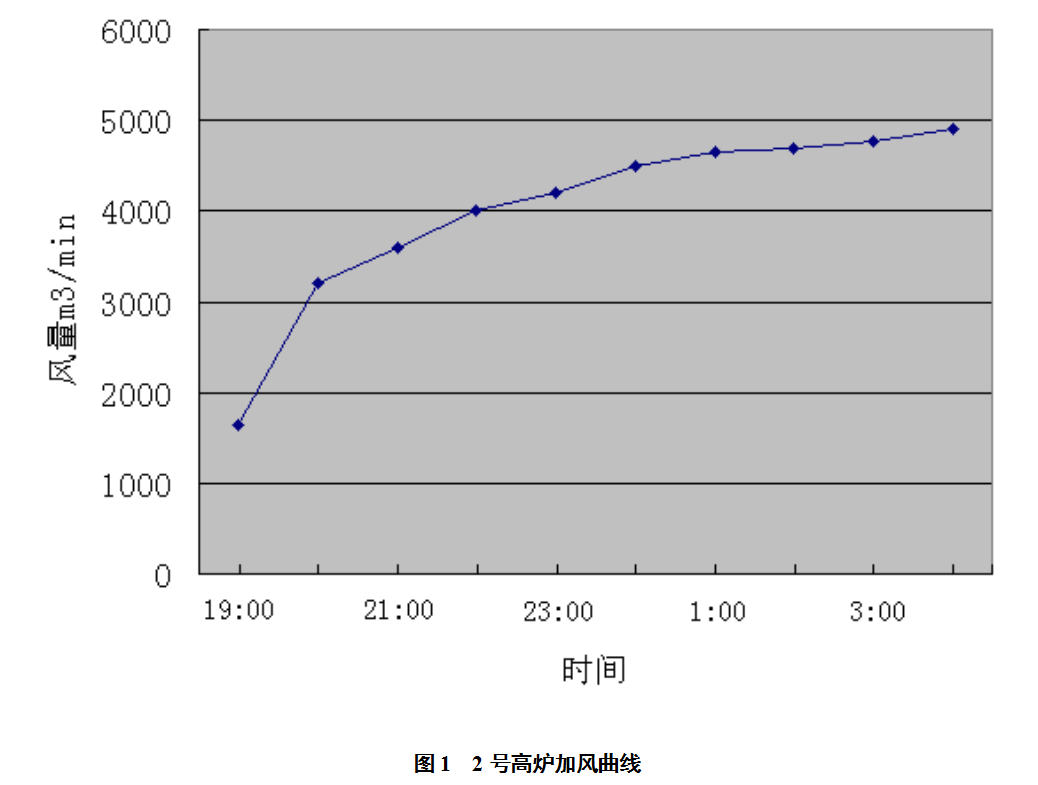

在渣铁流动性和高炉透气性好转的情况下,本着风量与风口面积严格对应的原则,20:20开始开风口作业。20:35将2#、12#风口相继捅开,随后20:40加风至3500 m3/min,21:00加风至3600m3/min。加风时机按风压和透气性指数平稳、合适把握,避免炉况出现反复。因为无计划休风前料柱的矿焦比大,焦炭骨架作用削弱,透气、透液性差;休风时炉料压实,炉内易形成死焦堆,造成复风后料柱透气性差、风压高、不易接受风量。所以此时应严密关注风压及透气性指数的波动和探尺作业情况,严防发生管道、崩料和悬料,从而引发炉凉。随着轻负荷料逐渐下达,铁水温度上升到1480℃以上,压量关系较为宽松,高炉也具备继续开风口的条件。21:45开22#风口,22:55开2#风口,00:33开13#风口,1:45开26#风口,至此风口开全(表2)。8h内风量由1600m3/min加至4740m3/min(图1),风压及透气性指数合适,高炉各项操作参数基本恢复到正常生产水平,已具备进一步降低焦比的基本条件。

5.3 焦比及煤量调整情况

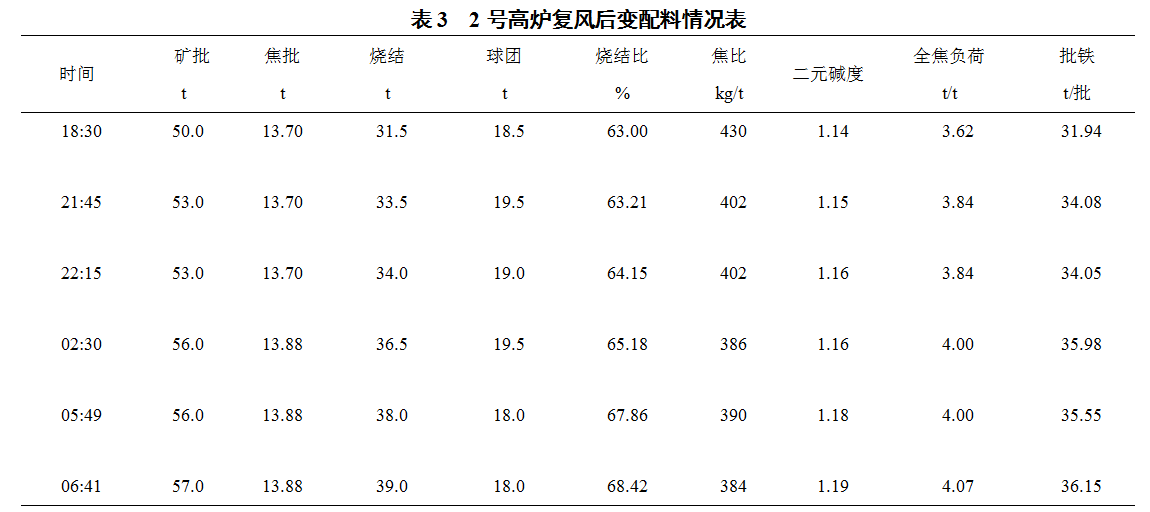

复风前集中加附加焦54t,复风后料批焦比430kg/t,比休风前增加50kg/t。22:00上16批料后料线撵至正常,此时焦批不变、矿批由50t扩大至53t,焦比下调至402kg/t;同时送一套吸附氧6000 m3/h,理论燃烧温度在2200~2260 ℃范围内调剂。炉况顺行情况下46批料后焦比下调至390kg/t,76批料后焦比再下调至384kg/t,至此焦比基本降至正常水平(表3)。

对于无计划休风,复风后当务之急是尽力提高炉缸热量。由于附加焦还在炉身上部,只有靠风温和煤量来提高炉缸热量,维持风口前理论燃烧温度。19:15分高炉引煤气后开始喷煤,在无富氧的情况下,至20:00喷煤量已达到20t/h,燃料比556kg/t。随着后续进程冶炼强度的增加而对应增加煤量,保持理论燃烧温度和综合负荷的稳定。复风初期铁水温度低、流动性差,随着附加焦和轻负荷料下达,铁水物理热逐步上升。在附加焦和轻负荷料下达前后,依据实际炉况和炉温发展趋势,通过提前减少喷煤量小幅调整,稳定综合负荷,炉温没有出现大幅返热和波动现象,生铁炉温[Si]相对稳定,铁水物理热逐步提高。

5.4 装料制度调整情况

复风后矿批50t,保持原布料矩阵不变,炉料配比为烧结矿63%、合龙球30%、自产球6%。送风初期风量低、料速慢,第4批矿抽20t烧结上球团降低炉渣碱度以利渣铁排放。随着渣铁排放情况好转和风量上升,下料速度逐步提高,处于稳定气流和提高煤气利用率方面的考虑,以稳定料速在5~5.5批/h为原则逐步扩大矿批(表3)。至5月21日2:30复风8h后,风量加至4760m3/min,相对应矿批扩至56t,同时全焦负荷提高至4.0。同时高炉料速稳定,铁水物理热充沛,渣铁流动性良好,为加快强化冶炼创造了条件。

6 结语

(1)2019年5月20日因突发故障,造成高炉休风14h22min。由于采取了前述措施,复风后8h便加全风量,使通钢大高炉无计划休风快速成功恢复的经验逐步走向成熟,最大程度的降低了损失。

(2)休风期间采取密封措施,避免热量的大量散失;复风后积极组织炉外出铁,及时排出炉缸积存的凉渣铁是恢复的关键。

(3)根据休风时间长短设计好复风后送风风口面积及起始风量,以稳定风速为原则开风口加风,保持风口回旋区和中心气流的稳定。

(4)复风前期根据炉况的接受能力,适量喷煤,上用风温,提高理论燃烧温度以提高炉缸热量,防止炉凉。结合引煤气、顶温、煤气利用率、风温水平和出铁情况合理控制减焦比、加负荷的节奏,匹配好炉温与加负荷的幅度,避免炉温大幅波动。

(责任编辑:zgltw)