-

刘 畅 王合英 于海新

(首钢通钢炼铁事业部)

摘 要 首钢通钢3号高炉配置三座高效旋流扩散式顶燃式高风温热风炉,并配置两座预热炉和一座混风炉,开炉以后通过不断的优化操作以及加强设备点检等措施,实现了年平均风温1255℃。

关键词 热风炉 高风温 高炉

1 概述

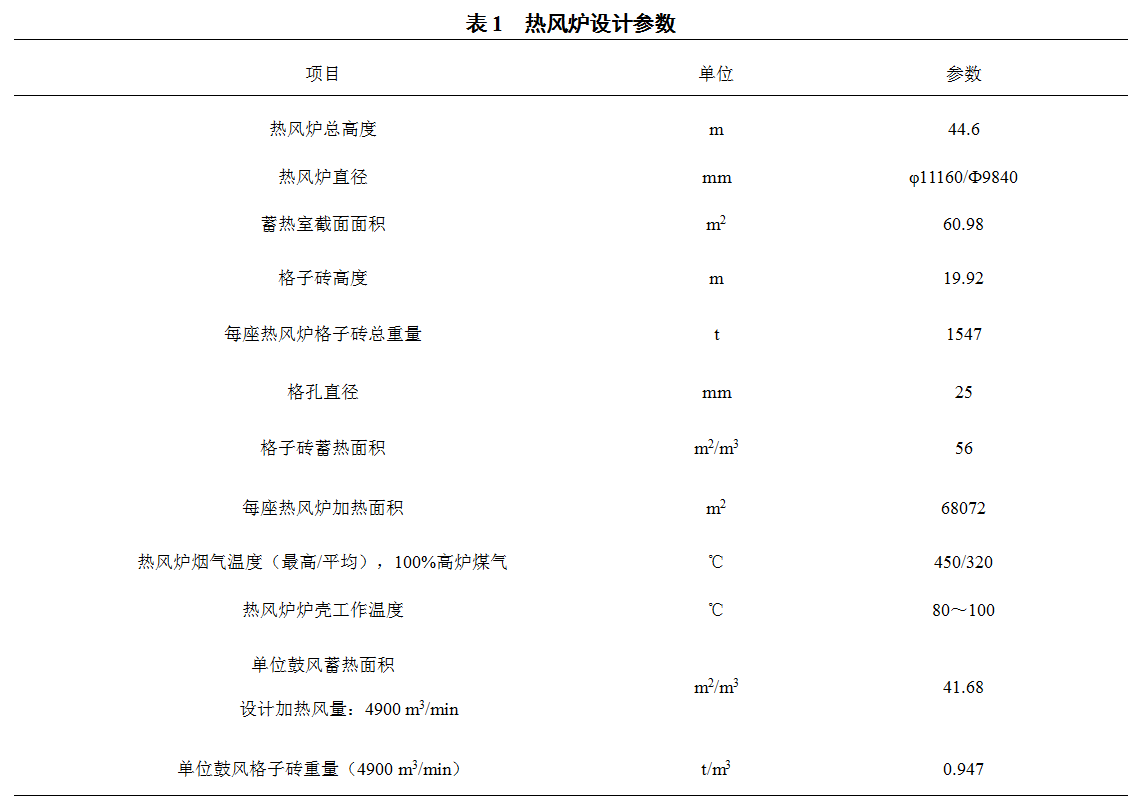

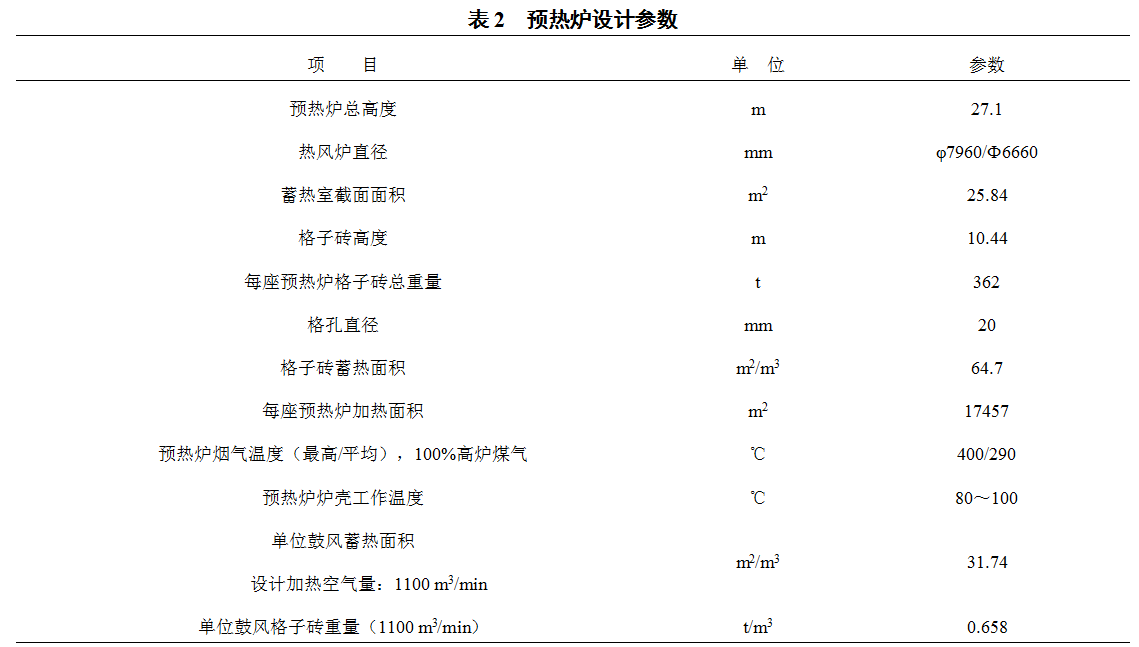

2014年7月12日首钢通钢炼铁事业部3号高炉顺利开炉投产,开创了通钢公司波澜壮阔、蓬勃发展的新乐章。高炉有效容积2680m3,设计产能220万吨/年,是目前全通钢在产能容积最大、工艺设备最先进的高炉。3号高炉配置三座高效旋流扩散式顶燃式高风温热风炉,设计风温1280℃,三座顶燃式热风炉采用一列式布置,热风炉中心距为13.0m,预热炉及混风炉等也与热风炉一列式布置。热风炉的一侧为钢结构框架,框架内布置烟道、煤气管道、助燃空气管道、热风管道、冷风管道及相关阀门。燃料采用低热值的干法高炉煤气。配置低温热管换热器对煤气进行低温预热,配置两座预热炉对助燃空气进行高温预热,热风炉采用新型19孔格子砖,利用上述工艺配置,确保热风炉单烧高炉煤气可为高炉提供1280℃高温热风炉。热风炉以及预热炉的设计参数如下表1和表2。

2 高效旋流扩散式顶燃式热风炉结构特点

2.1 顶燃式热风炉的优点

高效旋流扩散式顶燃式高风温热风炉由蓄热室、拱顶、预燃室组成,高效旋流扩散式燃烧器位于热风炉拱顶之上。

高效旋流扩散式陶瓷燃烧器,其主要特点如下:

①高炉煤气和助燃空气在燃烧器内旋转,混和充分,燃烧产物中CO和O2很低,运行时热风炉烟气中CO含量仅约20ppm;

②燃烧后的高温烟气分布好,能够提高格子砖的利用率;

③预混室温度低;

④工作范围宽,在介质流量20-130%的范围内,均能稳定燃烧;

⑤空气煤气混合均匀,可有效降低助燃空气过剩系数,节约燃料;

⑥燃烧结构简单稳定,能够适应各种温度的燃烧介质;

⑦寿命很长,在服役时间内,不需要单独对燃烧器进行修理和维护。

拱顶和预燃室采用分别支撑于炉壳上的独立支撑结构,这种形式的热风炉,结构稳定。拱顶全部采用硅砖,能承受更高的拱顶温度。

2.2 热风炉的耐火材料及砌筑特点

根据热风炉各部位的工作温度、结构强度和化学侵蚀的特点,分别选用了不同性能的耐火材料。热风炉拱顶与大墙砌体分开,形成各自独立的结构,炉墙可独立胀缩。每座热风炉上部设1个大功率陶瓷燃烧器。蓄热室采用37孔蜂窝格子砖,分四段砌筑,上段为硅质砖,中段为低蠕变高铝质砖和低蠕变粘土砖,下段为粘土砖。格子砖为凹凸形状,使蓄热室内格子砖的位置相对稳定。

采用37孔高效格子砖,格孔直径为φ25mm,与φ30mm格子砖相比,在相同的格子砖重量条件下,换热面积增加12.5%,相同体积条件下换热面积增加15.2%,提高了换热效果。

3 预热炉以及热风炉余热回收技术的应用

3.1 预热炉技术应用

在通钢3号高炉首次引用预热炉设计,预热炉技术早已在其他钢厂得到了成功的应用。并且用来提高风温取得了不错的效果,3号高炉配备的热风炉为了能够给高炉提供高达1200℃的风温,热风炉的设计就引用了预热炉技术。预热炉说白了其实就是缩小版的热风炉,但是其设计有别于热风炉,主要区别是在耐火材料上,预热炉采用格孔直径φ20mm的37孔高效格子砖,这种小孔格子砖既能满足蓄热要求的同时也有效控制了预热炉的投资。

3.2 热风炉余热回收技术应用

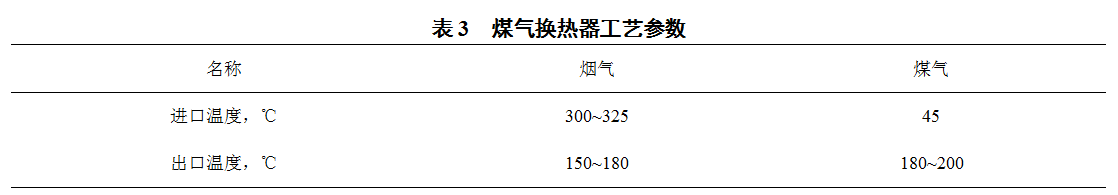

热风炉燃烧以后产生的高温废气,经过烟囱可以直接排入大气中。这样就会白白的浪费资源。3号高炉配备的热风炉采用了烟道废气余热回收技术,在烟道的主管道上(距离烟囱大约10米左右的距离处)安装了一个整体式热管换热器系统,用来预热热风炉和预热炉燃烧所需要的高炉煤气,这样可以使高炉煤气预热到约170~200℃。煤气换热器的工艺参数见下表3。

为了保证设备更换,检修时热风炉正常工作,以及能够对烟气进行调节,在各换热器前设有切换阀门及旁通管路。

4 实践应用情况

4.1 热风炉实际风温介绍

3号高炉配备的热风炉采用3座顶燃式热风炉、2座顶燃式预热炉和一座混风炉以及煤气换热器等设备,热风炉的送风制度采用“两烧一送”和预热炉的“一烧一送”。混风炉顾名思义就是混合冷风和热风,预热炉燃烧送出的热风高达1000℃左右,这部分热风是为热风炉提供的助燃空气,热风炉的助燃空气无需这么高的温度,这样混风炉就发挥了其作用,我们的助燃风机通过混风炉,把预热炉提供的热风和助燃风机提供的冷风进行混合,使得助燃空气温度达到600℃左右即可。煤气经过煤气换热器在高温烟气的作用下得到预热,温度可以达到将近200℃左右,这样热风炉燃烧所需的煤气和助燃空气在得到双预热的前提下,在热风炉内燃烧更能使得煤气的热值得到释放,这样就能为高炉提供持续稳定安全的高风温。热风炉设计的最高风温是1280℃,3号高炉开炉以后,高炉的生产逐步走上正轨以后,在半年的时间里热风炉的风温一直停留在1220℃,与设计值还存在60℃的差距。为此领导及技术人员经过开会研究决定通过一定的措施进一步提高风温。

4.2 热风炉提高风温的措施

3号高炉由于种种原因在筑炉完成以后没有马上进行投产使用而是搁置了两年多的时间,热风炉也同样搁置了两年多的时间,在东北这样高喊的地区,热风炉在砌筑完成以后,烘炉完成的比较好的前提下越冬问题不是太严重,但是搁置的时间过长对热风炉的砌筑质量也是一个考验。在3号高炉开炉以后,热风炉半年的时间内风温一直停留在1220℃,也是基于这一个原因。在热风炉工作了这么长时间,没有出现任何问题,经过研究决定进一步提高风温。

首先,调整送风周期,原来送风炉的送风时间在70分钟左右,燃烧炉的燃烧时间在130分钟左右,换炉时间10-15分钟。为了提高风温我们缩短送风时间,让送风炉的送风时间控制在60分钟,采用快速烧炉的方法,使得燃烧炉的燃烧时间缩短到110分钟左右,换炉时间不变。这样我们逐步的提高风温。

其次,风温提高以后,我们为了避免发生烧穿事故的发生,我们详细的制定了设备点检方案。设备保障是热风炉提供高风温的关键。严格的执行设备点检制度,同时遵照定期定修制度。我们的热风炉没有实时监测系统,这样就给加大了工人的劳动强度,也就需要工人加强点检,我们制订了班组点检制度以及大班点检双制度。要求每个小班必须对砌筑的薄弱环节(如三岔口)等地方进行重点监测,进行每班3次的测温要求。另外大班长要对全部的热风炉烯烃进行检查和监测,确保热风炉系统的安全。

最后,通过以上的种种措施的实施以后,风温在经过了将近3个月的提升期,逐步的由1220℃,分三步的提高到现在的1255℃。并且风温提高以后,一直稳定在1255℃。实际风温情况见表4。

5 结语

随着高炉炼铁技术的不断进步和发展,热风炉技术也在不断的进步,现在的热风炉使用寿命已经高达25年之久,高风温也是现在热风炉追求的目标,我们的风温在长年达到1255℃的水平,在全国范围内也可以说是处于领先的范围,但是与世界上的先进国家还是存在着一定的差距。

高风温的出现,为高炉的长寿、优质、低耗提供了有利条件。热风炉技术的进一步发展,是人类文明和科学发展表现,需要我们共同的努力。

(责任编辑:zgltw)