-

杨小建 潘积国 佘雪峰 安秀伟

(青岛特殊钢铁有限公司)

摘 要 为降低铁前成本,扩宽烧结用料品种,青岛特钢对新进罗布河粉的烧结性进行了烧结杯试验研究。确定了罗布河粉的最佳配比及对烧结指标和高炉炉况顺行的影响,生产实践表明,配用<7%罗布河粉的烧结矿性能基本能满足高炉炼铁要求。

关键词 罗布河粉 烧结矿 烧结杯 高炉

1 前言

进入2019年后,随着矿石指数持续上涨,62%普氏指数矿石与65%指数差别越加明显,两者差值最高达28美金。在此种市场形势下,再大量使用65%指数定价的巴西粉已不经济,而中低品位矿粉的性价比凸显,为此青岛特钢购买了部分性价比较高的罗布河粉,计划投入烧结使用。而罗布河粉属于高硅、低品位矿种,典型褐铁矿,同化温度低,液相流动性良好,黏结相强度和生成SFCA能力属于中等,连晶固结能力较差。如何实现罗布河粉的烧结使用且不影响烧结矿质量和高炉的稳定顺行成为了铁前系统降本工作的重心。本次实验以罗布河粉取代巴西混合粉,并逐步增加其配比,进行烧结杯试验,从而得到罗布河粉的最佳配比及对烧结矿指标的影响,以便更好的指导生产。

2 试验条件及工艺参数

2.1 试验原料及配比

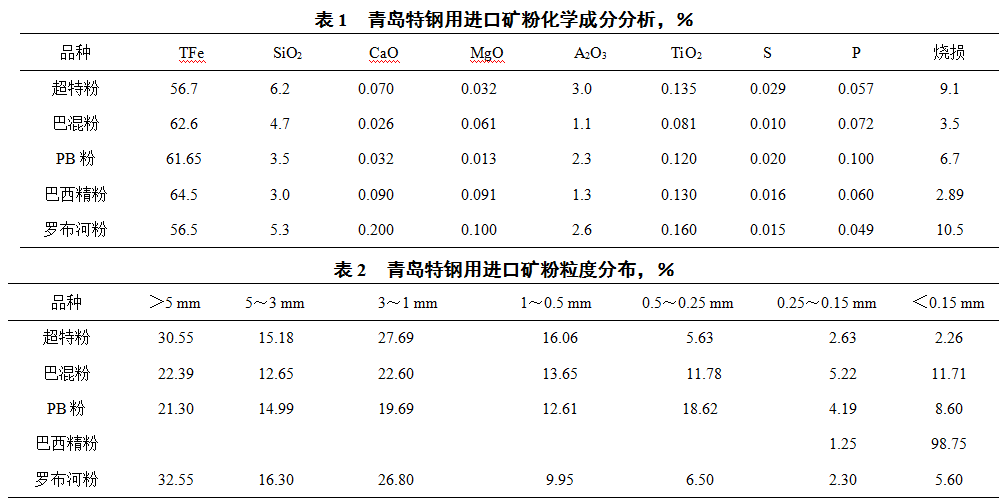

青特钢使用的矿粉全部为进口矿粉,主要品种为澳大利亚FMG超特粉、巴西混合粉、澳大利亚PB粉、巴西精粉、罗布河粉和厂内循环料。本试验主要研究烧结矿碱度为1.85,MgO含量为2.5%条件下,以罗布河粉取代巴西混合粉,并逐步增加其配比。表1、表2分别为青岛特钢目前使用的进口矿粉化学成分和粒度组成。

从表1可见:罗布河粉品味较低,SiO2含量适中,S、P含量低,水化程度在10.5%左右。从表2可见:罗布河粉粒度粗,>5 mm占32%以上,中间粒级较少。

2.2 烧结杯试验及工业参数

2.2.1 试验方法

(1)从综合原料场现取各矿粉,用天平称量其重量,分别配加5%、7%、10%、15%罗布河粉形成新的混匀料,按各物料设定的百分比,称量混合料总重量95kg装入烧结杯烧结,分别做对比试验;

(2)配加熔剂、燃料、内返矿和高返矿等在强力混合机中进行加水、混匀作业,在二次混合机中加少量水进行制粒10min;

(3)将制粒完成的混合料装填烧结杯中压实后进行烧结试验,烟温降至100℃后破碎烧结饼;

(4)落下试验、粒级筛分、转鼓强度检测、烧结矿成分检测。

2.2.2 试验配比

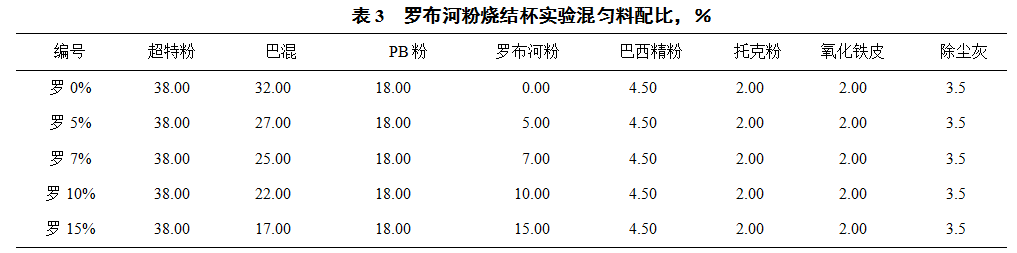

罗布河粉烧结杯试验,混匀料配比如表3所示。罗布河粉配比从0%逐步提高到5%、7%、10%和15%,同时降低巴西混合粉的使用比例,其余矿粉使用比例不变。

2.2.3 实验数据分析

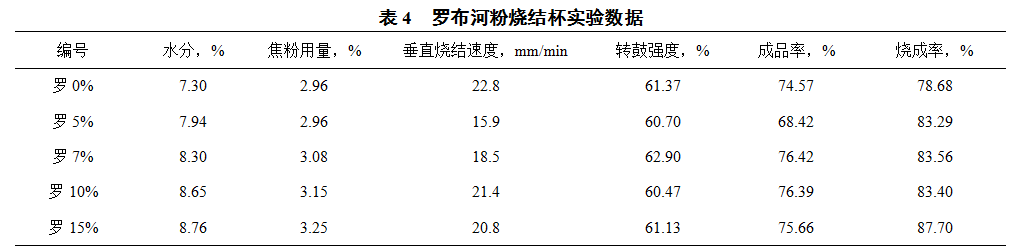

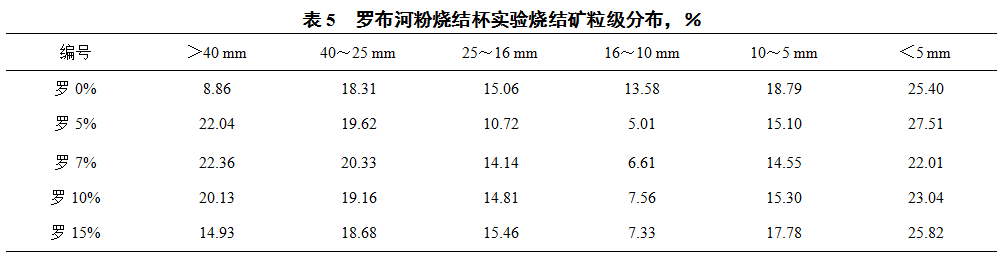

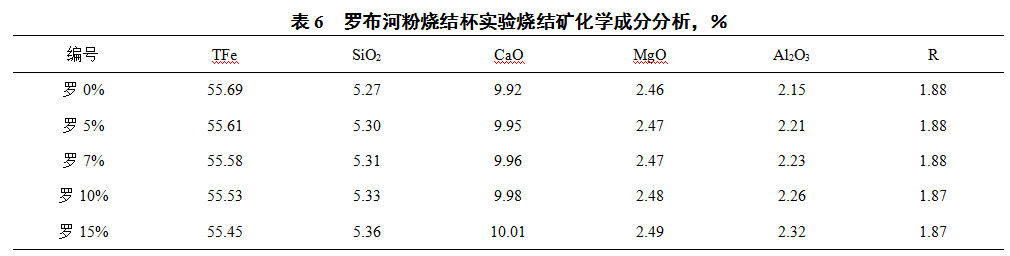

实验数据如表4、表5和表6所示。

从表4可见:垂直烧结速度随着罗布河粉配加量的增加而升高,配比在10%时达到最高;转鼓强度在罗布河粉7%时达到最高,其他3种方案的转鼓强度均<62.00%;成品率在罗布河粉配比<7%时,随着罗布河粉比例的增加成品率升高,配比>7%后,随着罗布河粉的增加成品率反而下降,配比为15%时成品率下降明显;罗布河粉配比5%~10%烧结矿的烧成率未有明显变化,配比15%时烧成率升高明显。

从表5可见:罗布河粉替代巴西混合粉以后,>40 mm大颗粒明显增多,说明液相产生量增大;罗布河粉7%时,平均粒径最高,<5 mm所占的百分比最低。

从表6可见:罗布河粉替代巴西混合粉,配加比例每增加1%,烧结矿品位大约降低0.016%,SiO2升高0.006%,Al2O3增加0.012%。

3 配加罗布河粉的工业试验

3.1 混匀料配比对比

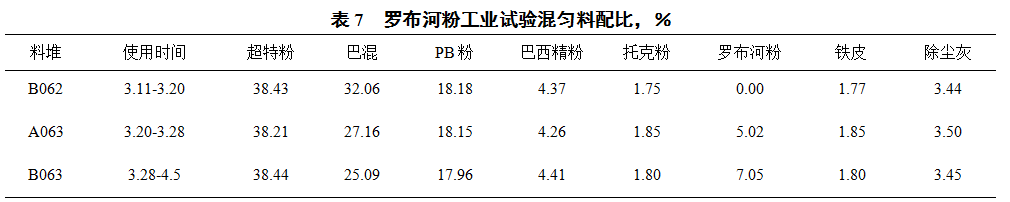

取使用罗布河粉前一堆混匀料B062为基准进行对比,具体配比如表7所示。使用罗布河粉的工业试验混匀料配比A063和B063较基准B062,逐步增加了罗布河粉的使用量,从5.02%增加到7.05%,相应降低巴西混合粉配加量。

3.2 对烧结矿质量的影响

3.2.1 对烧结矿化学成分的影响

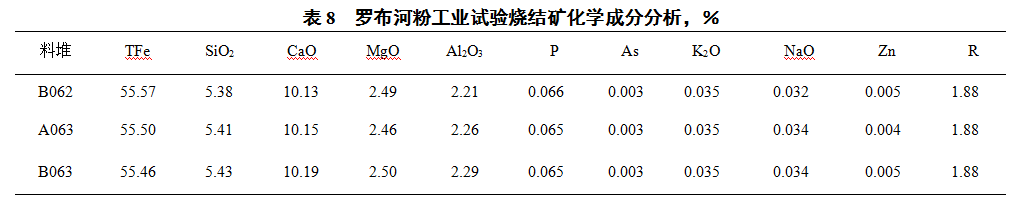

对烧结矿化学成分的影响见表8。由表8可见:烧结矿的化学成分TFe、SiO2和Al2O3变化情况与烧结杯试验结果基本相符,其余成分基本没有变化。

3.2.2 对烧结矿理化指标的影响

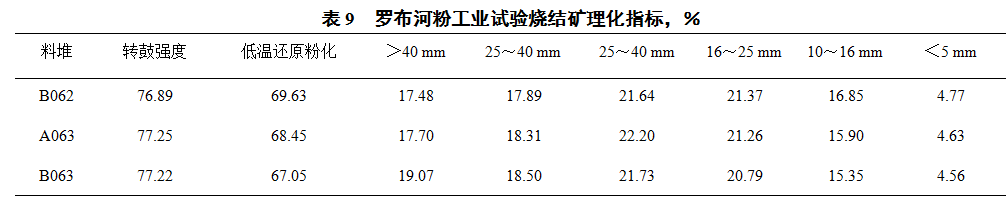

对烧结矿理化指标的影响见表9。由表9可见:烧结矿粒级组成及转鼓强度有向好趋势,但是影响并不显著。烧结矿的低温还原粉化性指数明显降低,是导致高炉上部压差升高的主要原因。

3.3 对高炉顺行的影响

3.3.1 对铁水质量的影响

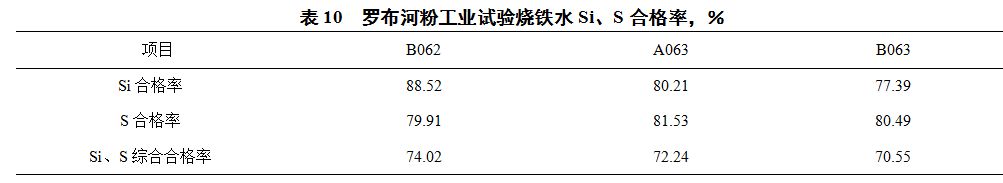

对铁水质量的影响见表10。由表10可见:随着罗布河粉使用比例的逐步提高,除S合格率比较稳定外,高炉Si合格率及Si、S综合合格率有所下行。

3.3.2 对高炉(以1号高炉为例)运行各参数的影响

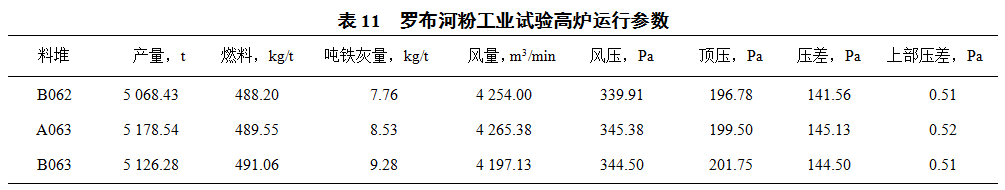

对高炉(以1号高炉为例)运行各参数的影响见表11。由表11可见:相对B062,使用A063时因产量提升需求,高炉风量及风压上升。但是比较A063和B063,高炉风压基本控制稳定,但高炉憋风现象严重,风压仅下降0.88 kPa,风量随之下降68m3/min(按正常经验,1kPa风压仅对应10~15 m3/min的风量[1]),产量也随之下降。很明显,在增加罗布河粉比例时,风量与风压产生不匹配现象。随之罗布河粉的使用及比例的增加,高炉炉顶粉尘吹出量明显上升,即t铁灰量上升,说明在此过程中,炉顶产生的粉末增多。总的来说,使用罗布河粉后,高炉顶压升高、分量萎缩,顺行情况变差,操作难度增加,但经过操作参数调整,高炉炉况已基本稳定。

4 结语

经过配加7%罗布河粉替代巴西混合粉后,青岛特钢炼铁厂降低铁水成本6.9元/t,按照年产铁水372万t计算,年降铁水成本约2 566万元,取得较好的经济效益。但是根据国内普遍认识及烧结杯试验、工业试验的检验,随着罗布河粉的使用,烧结矿低温还原粉化性变差,在高炉上部迅速粉化,造成高炉憋风等恶劣影响。从青岛特钢当前原燃料条件来看,罗布河粉的配加不宜超过7%,最好控制在5%,可以同时兼顾成本和生产。

5 参考文献

[1] 刘云彩.现代高炉操作[M].北京:冶金工业出版社,2016.

(责任编辑:zgltw)