-

胡正文 何 英 赵 航 陈一清 叶 军

(南京钢铁联合有限公司)

摘 要 南钢1号、2号高炉寿命已分别接近14年和12年,2016年2座高炉出现炉缸侧壁温度大幅升高,严重的冷却壁漏水、小套烧损等,影响安全生产。通过采取优化操作管理、治理冷却壁漏水及小套烧损、完善护炉长寿预警体系等一系列措施,避免了高炉中修更换冷却壁,实现了高效长寿生产。2018年1-3月1号高炉平均利用系数达到2.57,2017年10月2号高炉利用系数达到历史最高水平2.57。

关键词 高炉 高效 长寿 炭砖 冷却壁 风口

南钢第一炼铁厂1号高炉(2000m3)、2号高炉(2550m3)分别于2004年6月、2006年8月投产,至今已分别安全运行14年、12年,期间未进行过中修或停炉喷补造衬,其中1号高炉预计至大修时单位炉容产铁量将达到11600t/m3,步入国内同级别高炉长寿行列。然而,2016年2座高炉出现炉缸側壁温度曾大幅升高,采取了一系列长寿技术及措施,保证了高炉安全生产。

1 炉役后期生产面临的主要问题

南钢1号、2号高炉在炉底炉缸靠近冷却壁侧环砌UCAR热压小块炭砖NMA,炉底水冷封板上满铺1层400mm厚的石墨砖,其上满铺5层400mm厚的半石墨焙烧炭砖,再往上为2层400mm厚的陶瓷垫,采用全冷却壁的薄壁炉体结构及软水密闭循环冷却系统。这2座高炉投产后运行状态良好,寿命在同级别高炉中处于较好水平(见表1)。

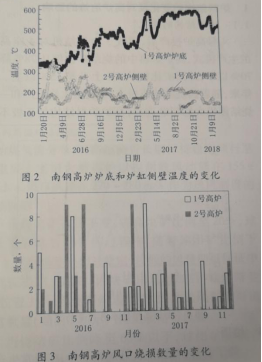

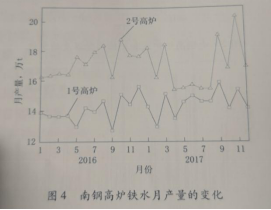

但从2016年开始,这2座高炉相继出现炉缸侧壁温度大幅升高:1号高炉炉缸侧壁某点温度由150℃升至260℃,炉底某点温度由320℃升至500℃以上,2017年初又进一步升至590℃;2号高炉炉缸侧壁炭砖温度陡升至最高340℃。高炉冷却壁大量漏水,铁口喷溅厉害,风口小套频繁烧损,安全生产受到威胁,高炉产能受到制约,2016年1号、2号高炉利用系数分别为2.30、2.26,铁水产量难以满足炼钢需求。

2 高效长寿生产措施

2.1 优化操作管理

稳定顺行是高炉高效长寿的基础,为此,不断摸索优化炉役后期高炉的操作管理,以保证活跃的炉缸和合理的煤气流分布。

(1)重视焦炭和烧结矿质量。保证原燃料质量是高炉稳定顺行和改善料柱透气透液性的基础。焦炭的冷态、热态性能是决定料柱性能的关键,一铁厂所用焦炭约60%为自产焦,40%为3~5种外购焦,时常会有质量波动。为此,加强焦炭性能检测,做到冷强度每日检测,热性能每周2次检测,一旦发现质量异常及时预警高炉进行保守操作,同时督促上道工序尽快整改。烧结矿质量影响上部料柱透气性及煤气流分布,因此,对转鼓指数做到每日检测,低温还原粉化性能、还原性、熔滴性能做到每堆料2次检测,同样地,一且发现质量异常,及时对烧结工序反馈并要求整改。

(2)优化高炉操作制度。①优化送风制度,提高鼓风动能,改善煤气流初始分布,活跃炉缸、减少环流。高炉鼓风动能不足,会导致炉缸不活跃,风压波动大,易出现管道和崩悬料等失常炉况,从而易导致风口频紧烧损,增大休风率,且恶化炉缸状态,影响媒气初始分布及高炉长寿。1号高炉设有26个风口,通过缩小风口面积、增加9个长风口(风口长度由580mm增至650mm),将其鼓风动能由95kJ/s提高到105kJ/s。②定期更换上翘的风口,促进回旋区向中心推移、稳定渣皮、吹透中心。③保证充足的渣铁物理热和良好的炉缸状态。在目前的原燃料质量条件下,1号高炉长期保持1150℃左右的风温、2.5%~3.5%的富氧率,配合140kg/t左右的煤比,维持约2150℃左右的风口理论燃烧温度,铁水温度保持在1500±10℃。考虑到炉役后期,提高其铁水[Si]至0.5%~0.6%,控制炉渣二元碱度在1.20~1.24,渣中(Al203+TiO2 )<17.5%。④调整布料制度,保持3.5~5圆的中心焦,适当发展中心气流,稳定边沿气流,降低高炉冷却壁热负荷。⑤加强炉前出渣铁管理。保证炮泥质量,保持合理的铁口深度,稳定出铁时间。⑥提高炉缸冷却强度。增加一台软水冷却泵,炉缸冷却水流量由1500m3/h提高至1700m3/h。

2.2 治理冷却壁溺水及小套烧损

在治理之前,1号、2号高炉冷却壁漏水严重,经分析,漏水主要包括两种形式:一种是冷却壁外部水管根部焊缝开裂,向炉外漏水;另一种是冷却壁壁体热面破损,向炉内漏水。

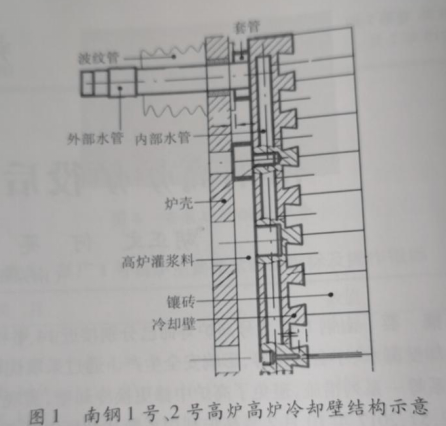

(1)管根漏水。针对进出水管根部焊缝开裂漏水,分析其原因主要包括:①设计方面,这2座高炉冷却壁水管与壁体之间采用的是无螺纹、满焊连接方式,管根焊缝受力易开裂;②由于高炉陶瓷杯采用非独立杯结构,其膨胀量为8%左右,再加上碱金属的作用,膨胀量可达20%,导致中套上翘,带动炉売上涨,进而将冷却壁外部水管向上顶弯,管根下部脱焊;③由于冷却壁施工时缝隙间距过小,受热膨胀后冷却壁之间会因挤压变形向炉内弯曲,而其根部保护套管(如图1所示)因采用点焊连接,抗拉强度低,在冷却壁变形产生横向拉力时容易脱焊。一旦开裂,在灌浆时灌浆料会沿着套管进入炉壳与水管之间的缝隙及波纹管,进而导致波纹管失效,水管被灌浆料固定在炉壳上,其根部便会因与冷却壁之间产生相向位移而脱焊开裂。

针对以上原因,采取了一系列治理措施:如每次休风换小套时测量中套角度,发现上翘较大的中套及时更换;适当增大冷却壁进出水管部位的炉壳开孔尺寸,减小炉売上涨的影响;及时更换失效的波纹管、焊补管根。

(2)壁体热面漏水。冷却壁壁体破损的主要原因是操作炉型和制度不够合理、渣皮和气流不够稳定等。对于冷却壁壁体热面破损,一般采用穿管技术进行修复,但是南钢以前冷却壁穿管后采用的灌浆料为高铝质,导致冷却壁难以将热量导出,经这种方法处理后冷却壁破损加剧,查明原因后改用高导热系数的炭质灌浆料,冷却效果明显改善,冷却壁热面破损得到抑制。

(3)小套烧损。2016年南钢这2座高炉风口频繁烧损,尤其是2号高炉,全年月均烧损小套3.75个,临时休风更换,影响生产进度及炉况稳定,且冷却水漏入炉内,影响炉缸热状态,破坏顺行,影响长寿。分析认为小套破损的主要原因是冷却壁漏水、边沿气流窜动不稳、渣皮脱落、炉缸状态差、憋渣铁等。对此,除了上述治理冷却壁漏水之外,在操作上,稳定基本制度,加强工长及炉前基础操作管理,保证炉内炉温、气流合理稳定,渣铁处理及时。此外,还专门制订了风口控水和休风更换管理规范,其中规定:①发现风口漏水要及时控水,若进水量已减到最小(15t/h),水量差仍≥2t/h或漏入炉内水量难以判断时,须立即休风更换;②漏水不大、可控时,若有2个风口漏水且只要有1个风口已漏水20天须及时休风更换;③若有≥3个风口漏水,具备休风条件及时更换。

2.3 完善护炉长寿预警体系

(1)完善侵蚀监控。炉役后期高炉难免会有较多冷却壁、炉底的热电偶损坏,出现监控盲点,不利于安全生产和侵蚀分析。为此,一铁厂不断完善三级监控,保证足够有效的砖衬测温热电偶、水管水温差检测和炉壳贴片测温,根据温度计算耐材残余厚度,判断侵蚀程度,以便及时采取措施防止突发情况发生。具体内容包括:①现有热电偶普查、修复、补充;②炉缸耐材温度检测,重点监控高炉铁口及以下象脚区域,形成日监控报表;③炉缸水温差检测,新增第3、5层冷却壁水管热电偶,细化到每块冷却壁;④热流强度检测;⑤恢复高炉侵蚀模型,以更加直观的了解耐材侵蚀情况;⑥新增炉壳在线测温,实现炉壳温度实时监控。

(2)加强长寿管理。①严控入炉有害元素。大量有害元素入炉会影响顺行、破坏炉衬、不利长寿。为此,加强炉料有害元素管控,保持原燃料质量稳定,严控入炉有害元素负荷:K2O+Na2O≤3.0kg/,Zn≤0.15kg/t,Pb≤0.15kg/t,As≤0.1kg/t,S≤4.0kg/t,Cl-≤0.6kg/t等。②加强冷却设备的维护和管理。发现破损冷却壁,及时采取措施,防止大量冷却水漏入炉内;实时监控炉顶膨胀罐补水情况,每班记录一次补水量;每2h巡查一次风ロ,小套破损3个以上,及时休风更换,尽可能降低漏水对炭砖的侵蚀。③完善护炉制度。确定护炉会议制度,公司层面每月一次,事业部、分厂层面加大频次;建立护炉周报、月报并按规定执行;制定并完善管理制度、操作制度、预警报警制度;完善护炉标准,如水温、热负荷、铁口深度等,完善出铁放渣工作标准等;定期召开长寿会议,分析高炉炉缸状态。④建立长寿预警体系。对炉缸侧壁温度、热流强度、炭砖残余厚度等重点参数设定三级预警,增加声控报警或画面跳闪报警。

3 效果

通过强化管理、精心操作、采用长寿技术,有效地缓解了小套烧损、冷却壁破损和炭砖侵蚀,大幅降低了安全风险和操作难度,避免了2号高炉中修停炉更换铜冷却壁,取得了显著的经济效益。目前2座高炉运行平稳,指标良好,基本实现了安全、经济、高效、长寿生产。

(1)砖衬侵蚀减缓。2016年1号高炉炉缸侧壁温度(热电偶标高6965mm,插入深度390mm)由原来的150℃最高升至260℃,2017年长期稳定在200℃以下,2018年以来基本稳定在150℃以下;2016年初到年底炉底温度(热电偶标高4385mm,插入深度4250mm)由320℃升至500℃以上,2017年初又进一步升高至590℃,采取措施后,下半年炉底温度的上升趋势得到抑制,基本控制在600℃以下,从2017年底开始炉底温度呈下降趋势,目前维持在500℃左右(如图2所示)。2016年初2号高炉炉缸侧壁温度(热电偶标高7325mm,插入深度400mm)陡升至最高340℃,采取措施后侧壁温度逐步下降,目前基本控制在150℃以下。

(2)小套烧损减少。2016年2座高炉共烧损小套68个,2017年下降到49个,且3月以后未出现小套大量烧损的情况,各高炉单月小套烧损数量最多不超过4个,小套烧损数量明显减少(如图3所示)。

(3)铁水产量增加。2016年1号高炉产铁168.41万t,2017年产铁174.06万t,增产5.65万t,2018年1-3月平均利用系数达到2.57;2017年1-6月2号高炉利用系数2.21,7-11月利用系数2.32,全年产铁207.55万t,其中10月利用系数达到历史最高水平2.57。2座高炉2016-2017年的月产量变化如图4所示,可以看出月产量整体呈稳中有升的趋势。

4 结语

除了合理的设计、良好的施工外,在日常生产中,高炉长寿水平更多的取决于原燃料质量、高炉基础操作管理,以及炉型监控维护、漏水治理等情况。南钢一铁厂在炉役后期高炉操作、护炉、管理等方面开展了大量工作,使得2座高炉砖衬侵蚀得到有效控制,炉缸运行安全可控,保持了高产、稳产状态,铁水产能满足了公司生产平衡,高炉基本实现了高效长寿。

(责任编辑:zgltw)