-

王春龙 祁四清 全强 赵艳霞

(中冶京诚工程技术有限公司)

摘 要 针对炉体高热负荷区域,基于铜冷却壁的优良性能,开发了一种炉体新型冷却结构,即在炉体高热负荷区采用铸铁冷却壁热面镶嵌铜冷却条。这种炉体新型冷却结构在1080m3等多座高炉上应用效果表明,新型冷却结构具备冷却强度大、有利于渣皮稳定的特点,能够有效解决炉体高热负荷区域冷却设备损坏的问题,投资相对于铜冷却壁大幅降低,是一种经济而实用的新技术。

关键词 高炉 冷却壁 冷却结构 炉腹 渣皮

如何能够使得高炉高效、长寿是炼铁工作者长期关注的课题。实践表明,炉底炉缸和炉体高热负荷区域是影响高炉长寿的关键因素,分别表现为炉底炉缸耐材的侵蚀和高热负荷区域冷却设备的损坏。后者虽然不像前者一样,会直接导致高炉停炉大修,但也会对高炉产生很大影响:一是冷却设备损坏后,导致冷却设备漏水,一旦进入炉底炉缸区域,会对碳质材料发生碳素溶损反应,加剧耐材的侵蚀,进而影响到高炉的长寿;二是冷却设备损坏,造成圆周炉墙厚度不一致,煤气流分布受到影响,高炉操作准度加大,炉况不稳,技术经济指标变差,进而影响到高炉的稳定顺行。此外,更换损坏的冷却设备不仅增加生产成本,而且降料面打水也会影响炉内耐材寿命。

针对炉体高热负荷区域,基于铜冷却壁的优良性能,开发了一种炉体新型冷却结构,即在炉体高热负荷区采用铸铁冷却壁热面镶嵌铜冷却条。

1 新型冷却结构的开发

(1)高热负荷区域工况。炉腹、炉腰及炉身下部高热负荷区域工作条件极为恶劣,既有高温煤气和渣铁的冲刷,又经受着高温和多变的热流冲击;在原燃料条件较差的情况下,还要遭受碱金属和锌的侵蚀破坏,该区域的耐材很容易被侵蚀,根据操作经验,此部位砖衬工作时间0.5~1年。因此,一代炉役中,此部位绝大部分时间依靠冷却设备维持工作,如何通过合适的冷却强度和合理的冷却结构使渣皮快速形成、稳定存在是延长该区域寿命的关键。

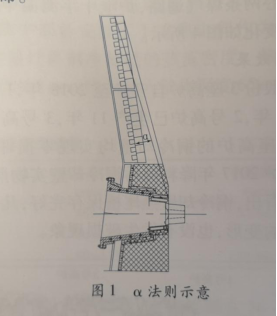

(2)炉腹区设计理念。风口回旋区的存在使炉腹区工作条件更为恶劣,炉腹区与风口带能否合理衔接过渡对炉腹冷却设备寿命的影响巨大。根据多年设计经验,发现薄壁高炉风口带应与炉腹区的合理过渡衔接技术,即炉腹区冷却设备热面顶点与风口中套上沿连线与冷却设备热面要保证合适的角度a(称其为a法则,如图1所示),从而保证炉腹冷却设备能够稳定挂渣,并形成支撑,同时远离风口回旋区,使得炉腹角具有一定自然调整范围,保证冷却设备的寿命。

(3)技术关键点。炉腹区设计尽量将α角控制在合理范围内,使炉腹区的冷却设备热面尽量远离炉内高温区,并适当加大该区域的冷却强度。大型高炉通常在此区域采用铜冷却壁以増加冷却强度,通过对部分大型高炉铜冷却壁破损调査,认为铜冷却壁热面是平面结构,虽然冷却强度大,挂渣迅速,但是,该种结构不利于渣皮的稳定,容易造成渣皮频繁脱落,是冷却壁机械磨损的主要原因。

基于铜冷却壁的优良性能,开发了一种炉体新得型冷却结构,即在炉体高热负荷区采用新型组合式冷却设备——铸铁冷却壁热面镶嵌铜冷却条,它继承了板壁结合和薄壁炉衬的优点,并且充分发挥了铜的冷却效果好的优点,在铜冷却条周围迅速形成的牢固渣皮相当于“锚固钉”,起到了“软板”作用,渣皮更稳定,克服了铜冷却壁过度冷却及平面结构带来的渣皮频繁脱落、影响高炉操作的问题。

由于铜冷却条间距可根据设计选择,因此它不会过度冷却,适应性更加广泛,且投资远低于铜冷却却壁(约为铜冷却壁的20%)。此外,铜冷却条采用铸造工艺,克服了铜冷却壁水管与本体焊接易开裂的缺点。

2 新型冷却结构的应用

新型冷却结构已在国内450m3、660m3、1080m3、1380m3等多座高炉上成功应用。下面重点阐述在国内两座1080m3高炉上的应用情况。

某厂两座1080m3高炉投产两年后,炉底、炉缸温度正常,但是炉腹区冷却壁损坏严重,高炉操作指标严重恶化,生产效率降低,燃料比大幅升高,高炉得不到强化、对炼钢等工序产生影响。

(1)冷却方式。两座1080m3高炉于2012年11月投产、炉型及配置完全相同,冷却水为软水密闭循环系统+工业水开路循环系统,其中,软水密闭循环系统用于冷却炉体冷却壁、炉底、风口大套,冷却壁采用一串到顶的冷却方式,炉底与风口大套串联;工业水开路循环系统用于冷却风口中套、小套、炉顶打水、炉喉钢砖及十字测温等。

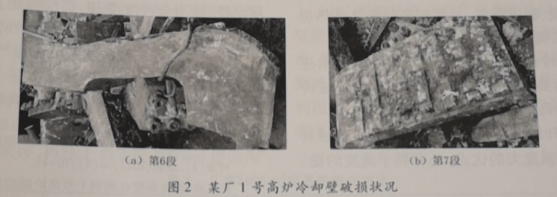

(2)冷却壁破损状况。1号高炉炉腹第6段冷却壁圆周共38块,双层冷却水管结构,热面直管为Φ70x8,冷面蛇形管为Φ51x6,壁体材质为铸钢ZG230-450。该段冷却壁损坏严重,热面水管有一半露出壁体,且壁体热面下部已被烧掉[见图2(a)]。位于热面的直管共152根,漏水107根,破损率为70.4%,位于冷面的蛇形管共38根,漏水4根,破损率为10.5%。炉腹第7段冷却壁圆周共40块,单层冷却水管结构,内铸直管为如Φ70x8,材质为铸钢ZC230-450,共漏水12根,破损率为7、5%。第7段冷却壁壁体也有磨损,但水管没有露出[见图2(b)]。

(3)冷却壁破损原因。该高炉原设计为薄壁炉衬结构,炉缸直径为7600mm,炉腰直径为8800m,炉腹角为79.726°,炉身角为83.645°,高径比为2.625,20个风口,2个铁口。从设计角度看,该高炉内型设计欠佳:①炉腹角过大,冷却壁热面不易挂渣,壁体不能得到有效保护;②冷却壁镶砖热面紧贴高炉内型,造成炉腹区冷却壁壁体热面过于靠近炉内,风口回旋区产生的高温气流将第6段冷却壁下部烧坏,导致水管烧穿。为了避免向炉内漏水,生产上采取控水措施,造成第6段冷却壁冷却强度下降,壁体热面温度高于铸钢冷却壁的耐热温度,壁体耐磨性能下降,磨损严重;第6段冷却壁严重磨损导致第7段冷却壁下部的冷却强度不足,因而下部磨损相对较轻。

(4)中修改造。本次中修炉腹区域采用铸铁冷却壁镶嵌铜冷却条的新型结构,将第6段冷却壁改为单层水管,热面镶嵌两层铜冷却条,第7段冷却壁热面靠近炉売,热面镶嵌一层铜冷却条,燕尾槽内捣打碳化硅捣打料,热面砌筑耐火材料。改造后,冷却壁热面与炉壳平行,风口组合砖上方耐材加厚,壁体热面远离炉内高温区,再加上铜冷却条冷却强度较大,且凸出冷却壁壁体热面50~100mm,能够显著增加渣皮稳定性,有效保护炉腹冷却设备。

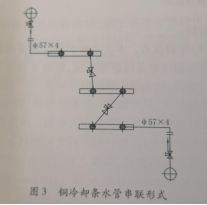

本次中修使用3层铜冷却条,第1、2层间距为600mm,第2、3层间距为950mm,铜冷却条管为Φ60x10,水速约为2m/s,单根水管的冷却水量为9t/h采取上下三层串联的形式(如图3所示),水头数共40根,铜冷却条水管与外部配管采用单接口管箍进行连接。

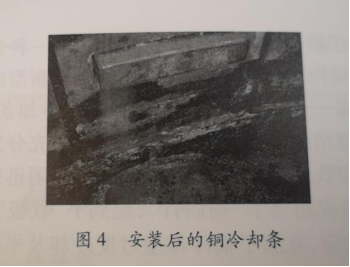

铸铁冷却壁安装后,将铜冷却条插入冷却壁热面预留的四槽内(见图4),铜冷却条与冷却壁壁体之间的缝隙用碳化硅捣打料填充。铜冷却条水管外部焊接钢套,以便于现场焊接水管密封罩。

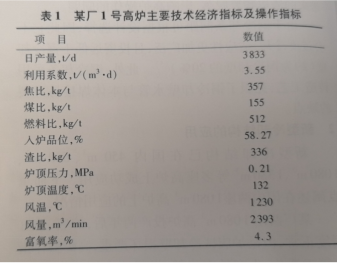

(5)应用效果。2015年1月对两座高炉进行快速中修,炉腹区采用新型冷却结构,有效解决了炉腹区冷却壁损坏严重的问题。3月投产以来,高炉稳定顺行,两座高炉生产状况基本相同,技术经济指标较好,5月平均燃料比为503kg/t,日均产量为3800t/d,最高可以达到3850d,燃料比在515kg/t以下(见表1)。

目前,高炉本体温度正常,第6、7段冷却壁温度均维持在65℃左右,炉底温度为294℃,炉基温度为92℃。通过本次中修改造,高炉的各项指标均得到了大幅改善,解决了该厂之前炼铁产能不匹配的问题。

3 结语

(1)采取合适的冷却强度和合理的冷却结构使得渣皮快速形成、稳定存在,是延长高炉炉体高热负荷区域寿命的关键。

(2)炉腹区冷却壁热面顶点与风口中套上沿连线与冷却壁热面要保证合适的角度a,从而保证冷却设备的使用寿命。

(3)新型冷却结构应用于高炉高热负荷区域具备铜冷却壁冷却强度大的优点,还有利于渣皮的稳定,能够有效保护炉腹、炉腰和炉身下部等高温区冷却设备,且不会过度冷却,适应性更加广泛,投资相对于铜冷却壁大幅降低,是一种经济而实用的新技术。

4 参考文献

[1]项钟庸,王筱留.炼铁工艺设计理论与实践「M].北京:治金工业出版社,2009:356-357

[2]邓勇,焦克新,张建良,等,高炉铜冷却壁损坏的原因及解决对策[J].炼铁,2017,36(4):10-15

[3]陈克武.铜冷却壁在湘钢1号高炉的应用[J].炼铁,2017,36(2):20-24

[4]顾琰,项旭江,程宝泉,等.沙钢5800m3高炉铜冷却壁漏水原因及修复[J].炼铁,2017,36(2):28-30

[5]陈秀娟,全强,罗凯,等.一种新型炉体冷却结构及其应用[J].炼铁,2017,36(4):36-38.

(责任编辑:zgltw)