-

席海莉 王洪顺 康智奇

(安阳钢铁股份有限公司)

摘 要 炼焦煤耗是影响焦炭成本的因素之一,是焦化企业重点关注指标。吨焦煤耗的影响因素主要有配合煤挥发分、干熄焦烧损率等,针对影响因素采取相应措施,在保证焦炭质量稳定的前提下,有效降低炼焦煤耗,节约炼焦成本。

关键词 吨焦保耗 干熄焦烧损率 成焦率

0 前言

在钢铁联合企业中,焦化厂以冶金焦为主要产品,在环保压力日益加大,煤炭价格持续上扬的形势下,吨焦煤耗指标对焦炭成本有较大影响,是焦化厂重点关注指标。2018年随着炼焦煤价格上涨,焦化企业配合煤成本基本在1200元/以上,煤耗每升降1kg影响焦炭成本1.2元,因此降低吨焦煤耗是焦化企业降本增效的重心之一。

1 概况

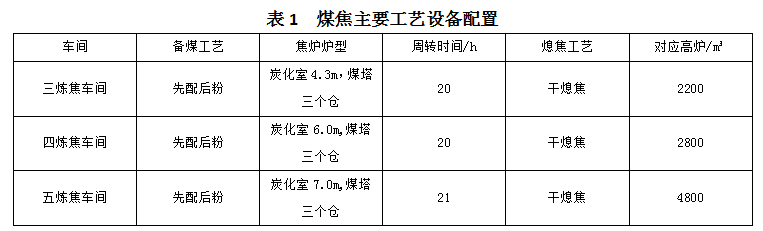

安钢焦化厂目前生产焦炉6座,配套干熄焦装置3套,分别为JN43-80焦炉2座,配套75t/h干熄焦装置;JN60-6焦炉2座,配套140t/h干熄焦装置;JNX70-2焦炉2座,配套190t/h干熄焦装置,设计产能320万t/a,安钢焦化厂煤焦主要工艺设备配置见表1。

2 存在问题及原因分析

2017年安钢焦化厂吨焦煤耗1321.15kg,在国内36家大型钢铁企业中排名第30名,处于行业内下游水平。虽然各企业化验、称量以及生产工艺、结算方式存在不同,吨焦煤耗指标的计算不在同一基础平台上进行,指标可比性不强,但2017年安钢焦化厂吨焦煤耗指标比历史水平高出3.15kg。为此,,安钢焦化厂通过对影响吨焦煤耗的因素进行排查梳理,逐一分析其中存在的问题。

2.1 配合煤挥发分影响

炼焦用配合煤挥发分影响焦炭成焦率,配合煤挥发分越高,成焦率越低,煤耗越高。根据数据分析,入炉煤挥发分每提高4%,成焦率相应下降约3.5%,即每投入1t干煤炼焦少产出约35kg焦炭。2017年焦化厂配合煤干燥无灰基挥发分为26.0%,比以往控制值25.5%有所升高,造成吨焦煤耗的升高。

2.2 干熄焦烧损影响

焦炉在干熄焦的生产过程中,为保证干熄炉安全正常运行,需要从环形气道处导入空气来燃烧CO以降低其含量,随着导入空气量的增加,干炉内焦炭烧损会出现相应增加,导致焦炭产量下降。在干熄焦操作过程中,不可避免会有空气漏入系统,而漏入空气中的O2与循环气体中的CO接触时,发生化学反应生成CO2,而气体中的CO2又与炽热的焦炭发生反应生成CO,从而造成焦炭的损耗。另外,干熄焦循环系统严密性差时,循环系统负压区域大量吸入空气,由于负压系统是温度较低的区域,吸入的空气不能燃烧循环气体中的可燃成分,而是进入干熄焦炉与红焦发生氧化和不完全氧化反应,直接烧损焦炭。经统计,焦化厂几个炼焦车间干熄焦烧损率均超过2.0%[1],明显高于设计值0.95%。

2.3 进厂煤损耗影响

进厂取样代表性、水分质检准确性以及进厂煤落地损耗对煤耗均有所影响。从安钢质量检测部门数据来看,焦化厂炼焦煤质检取样与化验代表性均较好,而且自2015年3月份安钢焦化厂取消煤场以来,来煤进厂后不落地,直接全部入煤罐,不存在进厂煤倒运的情况,因此,避免了倒运损耗。但进厂卸车前,焦化厂对车辆检查中发现部分车辆存在滴水严重的情况,安钢进厂煤是先计量再质检,因此容易造成进厂煤损耗。

2.4 焦炭计量影响

焦炭计量是否准确是影响炼焦煤耗的主要原因之一。目前焦炭计量方式在炼铁运输焦炭的皮带上安装皮带秤对焦炭进行计量,当皮带秤长时间不校准就容易跑偏,造成计量不准,对煤耗影响较大。

2.5 除尘效率影响

2017年下半年,安钢焦化厂对焦炉装煤、推焦除尘和干熄焦除尘仓布袋进行全面排查,发现均存在除尘袋破损的情况,除尘效率不高,影响了除尘灰产量。

3 采取的措施

3.1 降低配合煤挥发分

3.1.1 减少1/3焦煤配入比例

根据资源情况,逐步减少1/3焦煤配入比例,增加焦煤替代,2018年全厂1/3焦煤比例由2017年的22.93%降低到21.67%,,从而有效降低了配合煤挥发分。

3.1.2 开发使用低挥发分焦煤矿点

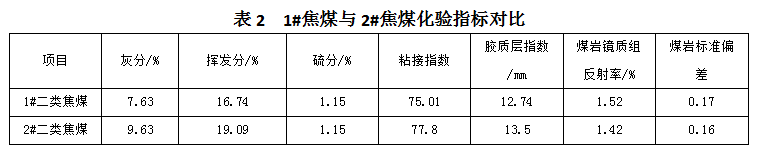

2018年,焦化厂与采购部门结合,寻找开发挥发分较低的1#二类焦煤矿点替代挥发分相对较高的2#二类焦煤矿点,具体指标对比见表2。

通过将1#二类焦煤替代2#二类焦煤进行小焦炉配方试验后应用到工业生产,在保证焦炭质量稳定的前提下,降低了配合煤挥发分。

3.2 降低干熄焦烧损

通过研究循环气体成分控制对干熄焦烧损率的影响,优化工艺参数控制,适当提高循环气体可燃成分的浓度,减少空气导入量,可降低干熄焦烧损。将循环气体中CO含量的控制范围由原来的0-6%调整到3%-6%,平均CO含量由原来的3%左右提高到4%-5%,减少了空气导入量,降低了干熄焦烧损率。另外,对干熄焦气体循环系统负压区域进行密封处理,并且合理控制预存段的压力,将预存段压力之前的-100-0Pa调整为-50-0Pa进行控制,从而减少了装焦时空气的吸入量,干熄焦烧损率由原来的2.1%降低到1.8%。

3.3 加强进场煤水分管理,加强源头控制

加强焦化厂所负责进厂煤二级质检把关,对于滴水车辆严格按照公司制度执行卸车,对滴水超标的车辆进行控水管控,滴水合格后再复磅卸车,减少进厂煤计量损失。

3.4 强化焦炭计量管控

安排炼焦车间专人每日关注焦炭产量和炼焦煤消耗,每周对炼焦煤实际消耗、理论消耗、焦炭计量产量、焦炭理论产量进行统计对比,定期联系并配合计控处对各级计量设备进行校准,确保计量准确。

3.5 做好除尘系统维护,提高除尘效率

2017年底对除尘系统布袋进行了全面更换,提高了除尘效率,同时,制定管理制度加强除尘系统检查和维护工作,确保除尘风机正常运行,定期对焦炉除尘和干熄焦除尘布袋进行检查更换,减少除尘灰损失。2018年除尘灰占焦炭总产量的1.57%,比2017年提高了0.23%。

4 效果

通过对影响吨焦煤耗的几个主要因素进行梳理,并针对影响因素逐一改进后,安钢焦化厂吨焦煤耗有了明显降低[2]。经过统计,2018年累计吨焦煤耗1313.8kg,比2017年1321.2kg降低7.4kg,,吨焦煤耗指标行业排名由2017年的第30名前进到第21名。2018年与2017年煤耗情况对比见表3。

2018年,安钢焦化厂生产焦炭约260万t,吨焦煤耗降低后共节约炼焦煤约1.92万t,平均炼焦煤成本1208元/t计,全年共节约成本2300余万元。

5 结语

安钢焦化厂通过对吨焦煤耗的影响因素进行梳理分析,并针对影响因素逐一采取有效的改进措施。一方面在生产过程中通过合理优化配煤结构,有效降低配合煤挥发分,优化工艺参数,降低干熄焦烧损;另一方面加强基础管理,提高计量的准确性。通过这一系列措施,有效降低吨焦煤耗,从而减少炼焦煤采购成本,最终节约了炼焦成本。

6 参考文献

[1] 王伟民,刘杰,曹银平,等.干熄焦烧损率的统计方法及烧损因素探讨[J].燃料与化工,2010,41(2):24-26.

[2] 刘睿,陈翔,周森林,等.不同吨焦煤耗计算方法的探讨[J].燃料与化工,2013,44(6):22-30.

(责任编辑:zgltw)