-

摘要:水钢炼铁厂四号高炉针对钒钛矿冶炼特点,通过技术和管理方面的一系列措施,有效的解决了大型高炉冶炼钒钛矿,高钛球比例下确保高炉顺行并取得较好的经济技术指标。

关键词:大型高炉 钒钛矿 强化冶炼

1、前言

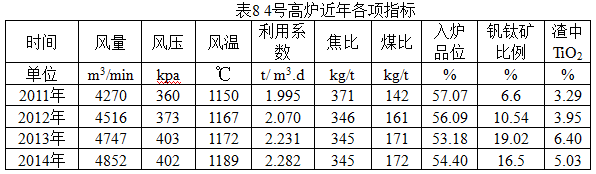

水钢四号高炉(2500m³)设有30个风口和3个铁口,2套冲渣系统(受场地限制:其中1#、2#铁口共用一套冲渣系统,配有干渣系统,3#铁口只有水渣系统,没有干渣系统),采用铜冷却壁薄衬结构;无料钟并罐炉顶;串联软水密闭循环冷却系统;三座顶燃式热风炉;干法除尘煤气处理系统等一系列新技术,于2011年3月29日点火开炉。在市场经济对钢铁企业的冲击下,要求降成本求生存,采用低成本炉料优化原燃料结构是降低高炉成本的主要手段。水钢地处西南三省,钛球资源丰富且价格低,通过采取一系列措施,在高钒钛矿比例下确保高炉顺行并取得了较好的技术经济指标。

2、钒钛矿冶炼特点

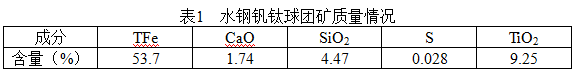

钛的氧化物还原时是从高价氧化物向低价氧化物逐级进行的,其还原比硅还原还要困难,由C直接还原出Ti,Ti能与C、N结合生成熔点极高TiC和TiN,呈固体颗粒状态存在于液态渣中使其粘度急剧增加,使炉渣黏稠,给冶炼带来困难。水钢4号高炉通过使用钒钛球团矿来实现钒钛矿冶炼,其使用比例高达20%,当炉温高、波动大或渣铁在炉内滞留时间长,极易还原生成TiC和TiN的难熔化合物,从而使炉渣变黏,流动性差,渣铁难出,同时料柱透气性差,煤气流不易稳定,影响炉缸的活跃度。

3、采取的技术措施

由于钒钛球的冶炼具有“热不得、冷不得、等不得”的特点,在实践过程中主要围绕这些来开展工作:

3.1改善焦炭质量,提高高炉的透气性

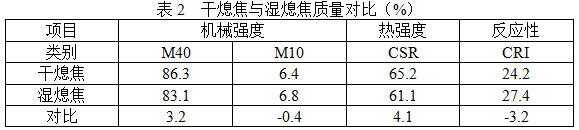

在进行低品位冶炼中钛渣的条件下,受钒钛效应和渣量增加影响,整个高炉的透气、透液性进一步恶化,焦炭作为料柱骨架,是影响高炉透气、透液性最大的因素。2012年4月煤焦化公司工艺改造,干熄焦项目成功投产,焦炭质量得到很大提高,特别是热强度和反应性提高,为高炉良好的透气、透液性提供保障。

3.2缩小风口面积,提高鼓风动能,活跃炉缸

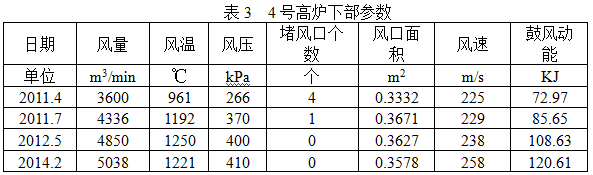

钒钛矿冶炼要求比普矿冶炼有更高的鼓风动能,以吹透中心,减少因钒钛矿冶炼对炉缸造成的影响。水钢四号高炉开炉达产后,由于耽误频繁,炉缸欠活跃,风量水平低,煤比低,风口面积偏大S30=0.3744m2(风口情况为∮120mm×12+∮130mm×18),采取堵风口,以提高鼓风动能。由于风口面积偏大,鼓风动能低,难实现全风口工作,逐步缩小风口面积至S30=0.3627m2(2012年3月风口为∮120mm×18+∮130mm×12)。随着生产逐步正常,提高炉顶压力至220kpa风量水平上升,及时打开所堵风口,实现全风口工作,鼓风动能逐步提高。随着钒钛矿比例和风量的增加,进一步缩小风口面积(2014年2月风口为∮120mm×20+∮130mm×10),保证足够的鼓风动能,实现炉缸工作均匀活跃,炉温充沛稳定。其下部参数情况见下表。

3.3调整装料制度,大风量保证鼓风动能

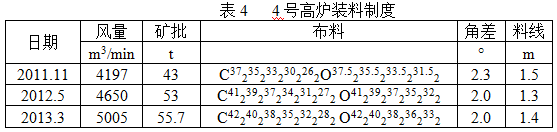

在制度的调整上,主要围绕如何提高风量,增加鼓风动能来开展工作。四号高炉在开炉达产后由于处于磨合期,设备故障频发,生产秩序不稳定,高炉风量水平低,鼓风动能低,炉缸不活跃,上部采取缩小布料角度,小矿批,小角差,以争取风量,进入2012年随着设备运行逐步稳定,生产理顺,风量水平上升由4200m3/min上至4600m3/min,上部采取了增大布料角度(由C372352332302262O37.5235.5233.5231.52调至C412392372342312272 O412392372352322),增大角差(角差由0.3°提高至2.0°),增大矿批(由43t/批扩大至55.7t/批)。在炉况顺行的基础上,使用大矿批和大矿焦角,有利用煤气利用的改善,配合下部的高鼓风动能,形成中心开放的煤气分布,大大改善高炉透气性,风量逐步增加,继续增大布料角度(由C412392372342312272 O412392372352322调至C422402382352322282 O422402382362332),到2013年3月平均入炉风量稳定在5000m3/min,增加鼓风动能有利于保证炉缸的活跃,同时提高了冶炼强度,减少钛在炉内的停留时间,为进一步提高钒钛矿比例提供了有利的冶炼条件。四号高炉装料制度见下表:

3.4富氧抑制钛还原

钒钛矿冶炼适当富氧并保持一定的煤比有利于炉况的稳定。富氧能有效改善煤粉的燃烧性能和炉渣流动性,提高风口前理论燃烧温度,提高冶炼强度减少钛在炉内的停留时间。同时富氧率的增加,有利于增加炉内的氧化氛围,抑制TiO2还原进入生铁。2012年10月随着吸附氧工程的竣工投产,解决了四高炉氧量不足的问题,富氧率由1.14%提高到2013年的3.18%,确保钒钛矿比例提高后高炉的正常生产。

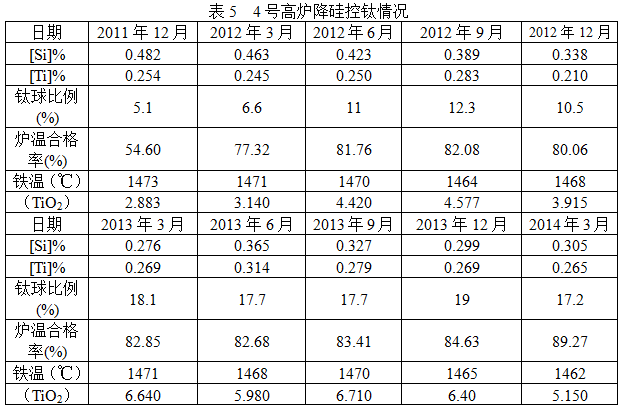

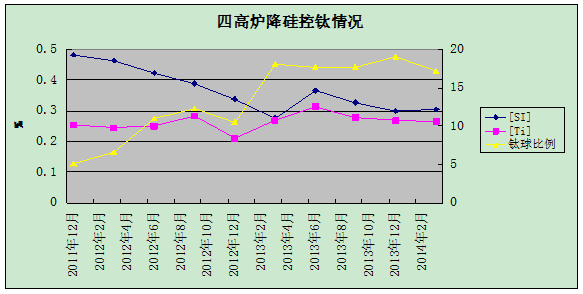

3.5低硅冶炼控制生铁含钛量

低硅冶炼是提高钒钛矿比例、控制钛还原的主要措施。在实际操作中,根据炉况接受情况,在确保铁水物理热在1450℃-1480℃的前提下有计划的降低生铁含硅量,同时引入“最佳硅”的考核指标,即在操作控制参数上,规定一个接近下限的区间为0.1%的炉温控制指标,以此来考核高炉工长的操作,减少炉温的大幅度波动,炉温合格率由54.6%提高到89.27%。同时加强配料管理、筛分管理、设备维护管理和生产组织协调等措施,逐步降低生铁含硅量,减少钛还原进入生铁的同时,提高了冶炼强度,减少钛渣在炉内停留时间,在钒钛矿比例逐步增加的情况下,有效的控制生铁含钛量不超0.300%,避免给炼钢生产带来影响。

3.6 “零”间隔出铁,解决“等不得”的问题

高炉及时出净渣铁,避免钛渣在炉内的长时间停留和TiN、TiC的沉淀是冶炼钒钛矿的关键,炉前贯彻以“抢”字当头,及时出净渣铁。主要采取了增加出铁次数(由14次提高到15次),并要求“零”间隔出铁,在堵铁口前将另外一个铁口钻开,保证高炉随时出铁。同时更换炮泥厂家,使用了外购高强度无水炮泥,炮泥强度提高后,开口机功率不足,开口困难,出铁不顺利,更换了开口机马达,使用功率更高的马达保证铁口的正常维护。加强水渣系统的维护,提高冲渣率,强化组织协调,及时给高炉配罐,通过这些措施,炉前出铁工作逐步得到改善,确保了渣铁及时出净避免“炉憋”给钒钛矿冶炼带来影响。

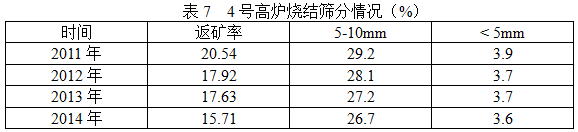

3.7 加强原燃料管理,为钒钛矿冶炼保驾护航

原燃料方面合理分配资源:随着炼铁产能的扩大,自产焦炭资源不足,水钢需大量采购外地焦炭。针对此情况,采取大高炉使用优质焦炭,小高炉使用外购焦炭的分配方针,干熄焦优先供四高炉使用。同时优先使用265m2烧结机生产的烧结矿,其厚料层烧结和喷洒CaCl2技术,烧结矿强度明显提高,使有限资源合理配置。同时加强原燃料的生产使用管理,要求称量必须准确,合理分配槽存,避免漏空眼,当班人员随时检查,通过控制筛分速度、加强筛网检查确保筛分设备运行正常。

3.8 通过加强设备管理,确保设备高效运行,降低慢风率

设备管理方面完善设备缺陷,提高设备运转率,减少高炉设备耽误,降低慢风率。通过加强设备管理,强化点巡检工作,正确使用维护设备,故障逐步减少,为高炉稳定顺行提供了设备保证,慢风率由2012年全年的4.78%减少到2014年的2.13%.避免因为慢风造成冶炼强度降低,炉缸不活跃,给高炉冶炼钒钛矿带来影响。

3.9 提高铁罐运行率,及时出净渣铁

受高原地形影响,水钢炼铁到炼钢的铁路运输线路较长(3.7公里)且弯道大,影响铁罐的运行和使用率。通过加强高炉工长的联系工作,及时了解铁罐的运行情况,根据情况合理组织炉前出渣出铁工作,运输部及时调配渣铁罐,生产科合理配备渣铁罐等措施,在运行总铁罐由54台减少到45台的情况下,高炉配罐正点率由82.17%提高到95.63%,铁罐运转周期由352分钟减少到298分钟。减少生铁在铁罐内停留时间,避免热损失和造成铁罐粘罐,同时保证高炉及时出净渣铁,避免因无铁罐造成高炉慢风操作。

4、冶炼效果

针对钒钛球团矿冶炼“热不得、冷不得、等不得”的特点,通过改善焦炭质量,提高高炉的透气性;缩小风口面积,提高鼓风动能,活跃炉缸;调整装料制度,大风量保证鼓风动能;富氧抑制钛还原;低硅冶炼控制生铁含钛量;“零”间隔出铁,解决“等不得”的问题;加强管理,为钒钛矿冶炼保驾护航等措施,有效的解决了大型高炉冶炼钒钛矿的难题。在钛球比例由5%提高到20%的情况下,控制生铁中[Ti]含量在0.2-0.3%之间,摸索出适合高原气候的操作参数,高炉保持长期稳定顺行,并取得较好的经济技术指标。

5、结语

(1)大型高炉冶炼钒钛矿在物理热1450℃-1480℃的基础上,控制生铁[Si]:0.2%-0.3%,生铁[Ti]小于0.3%,高炉生产长期稳定顺行并取得较好经济技术指标。

(2)通过低价钒钛矿冶炼的成功经验,水钢在炉料结构使用方面有更多选择。

(3)钒钛矿冶炼是系统工程,原燃料稳定、设备运行可靠是基础,技术操作是关键。

5 参考文献

[1] 周传典著. 高炉炼铁生产技术手册[M].2002年8月第1版,第3次印刷.

[2] 毛建林,林千谷.攀钢3号高炉钒钛磁铁矿高效生产实践[M].2009年第1期.

(责任编辑:zgltw)