-

摘要 南钢4号1800m3高炉于2014年1月24日点火开炉,2016年上半年,随着高炉冶炼强度的不断提高,外购焦炭品种增加,高炉下部炉型参数逐步降低,消耗增加,为此,4号高炉作业区在厂部的指导下,经过系统的分析研究,通过改善焦炭质量、提高炉温、增加铁口深度、大风量操作等手段,成功恢复了炉型,炉型参数回至正常水平。

1 前言

南钢4号1800m3高炉于2014年1月24日点火开炉,开炉布料采取中心加焦模式,为追求更好的经济技术指标,于2014年6月份取消中心焦,最终形成了平台+漏斗的布料模式。4号高炉自投产以来,生产中全部使用外购焦。取消中心焦以后,高炉指标优越,2016年上半年,随着高炉冶炼强度的不断提高,外购焦炭品种也在增加,如阳光、洪洞、峰煤、捣固焦等,使用焦炭达10余种。焦炭品种多,质量不稳定,水分波动大,热制度波动不稳定,对炉况形成较大冲击,管道气流、悬料频繁发生,高炉下部炉型也发生了变化,炉缸工作条件恶化,消耗上升15kg/t左右。为此,4号高炉作业区在厂部的指导下,经过系统的分析研究,确定了一套新颖的炉型恢复方案,最终在安全可靠的恢复了下部炉型的同时,还保持了较高水平的产能。

2 下部炉型参数的变化

4号1800m3高炉设有26个风口,两个铁口。炉缸、炉底采用陶瓷杯结构。炉缸侧壁有六层,每一层分为内侧和外侧环形安装热电偶,炉底为1层高导热石墨炭砖+3层超微孔炭砖,每一层炭砖的表面中心位置均安装了一个热电偶。

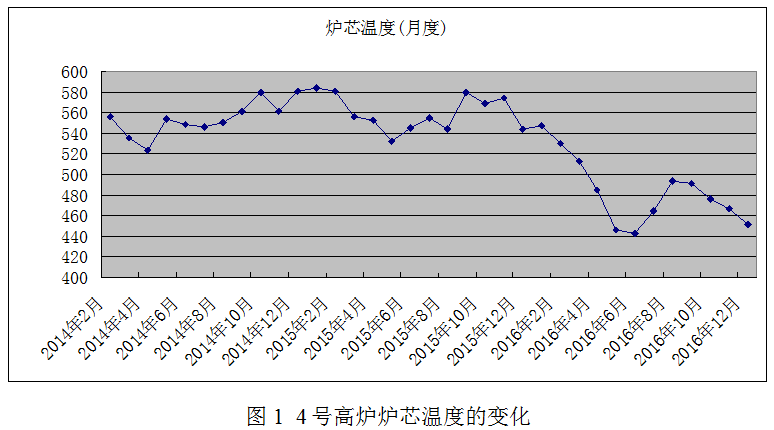

2.1 炉芯温度的变化

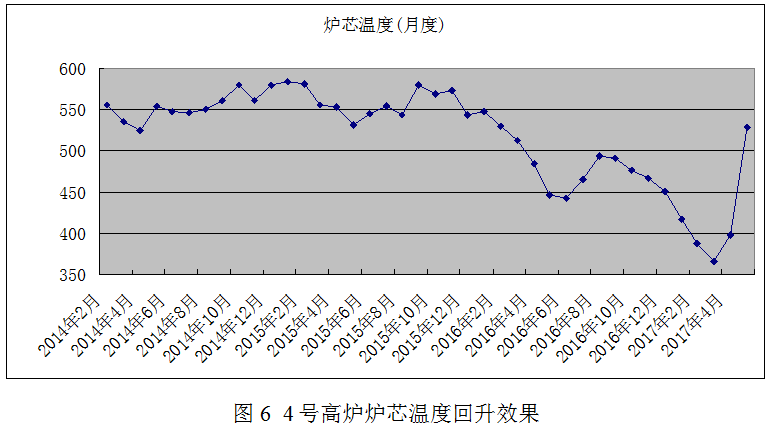

从图1可以看出,从2016年2月份开始,炉芯温度开始大幅度下降,其间采取了提高炉温、增加铁口深度等提高炉芯温度的措施,但于2016年7月份至9月份上行一段后又开始逐渐下滑,未达到理想效果。

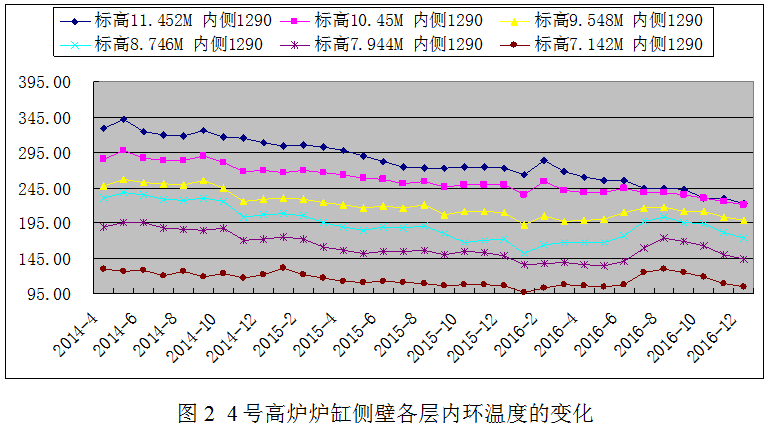

2.2 炉缸侧壁温度的变化

图2是炉缸侧壁温度各层内侧温度的变化曲线,各层温度变化趋势一致,且从上层至下层,越靠近炉底,变化趋势越趋于平缓,并在同一时期(2016年9月份)和炉芯温度同步回升,说明热电偶温度是准确的。2014年6月份4号高炉取消中心焦以后,至2015年7月份,炉缸侧壁温度缓慢下行,是有中心焦向无中心焦操作炉型的转变期,到2016年2月份,炉缸侧壁温度稳定,形成了合理的操作炉型,2016年6月份以后开始大幅度下降。4号高炉炉缸直径10.1m,设计死铁层高度为2.05m,死铁层与炉缸直径比h0/d设计值达到20.3%,国内设计高炉死铁层深度大都为炉缸直径的15%-20%[1],因此,4号高炉在生产中死料柱始终处于“浮起”状态,炉底下部存在一定的自由铁水区。炉缸侧壁和炉底温度均下降,由于炉缸死焦堆的焦炭粒度变小,陷入渣铁中的深度变浅,导致炉缸自由铁水区扩大。铁水流动是炉缸温度场变化的主要原因之一,程树森[1]、王平等[2]对铁水环流的研究表明:在一定条件下,炉缸内死料柱“浮起”越高,通过下部自由铁水区的铁水流速越慢,对炉缸侧壁的剪切应力越小,从而减轻了环流对炉缸炉底的侵蚀。因此可以推断,焦炭强度的下降,在炉缸死料柱中的粒度也变小,是炉缸炉底温度下降的主要原因之一。

3 炉型恢复前的炉况状态

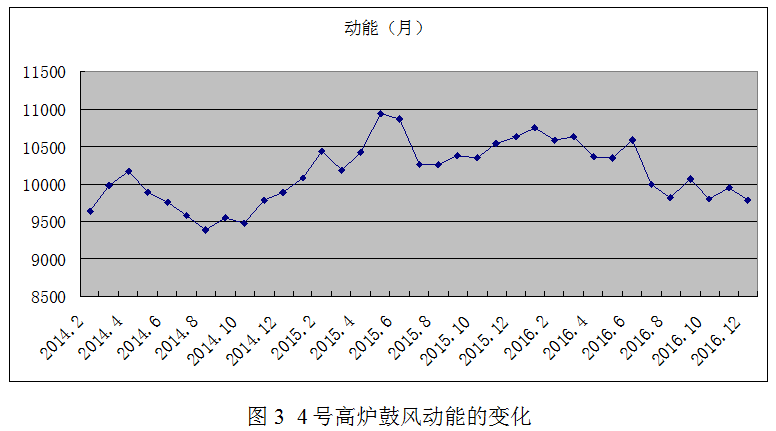

3.1 鼓风动能

由于下部炉型的变化,导致高炉上部装料制度制度不能适应下部送风制度,风量风压不相适应,压力波动大,容易冒尖发生悬料,下料不均,深滑料现象频繁发生,煤气利用率波动不稳定。高炉被迫取消定风量定风压操作,只能维持较低的压差,风量逐渐萎缩,鼓风动能下降,如图3所示。

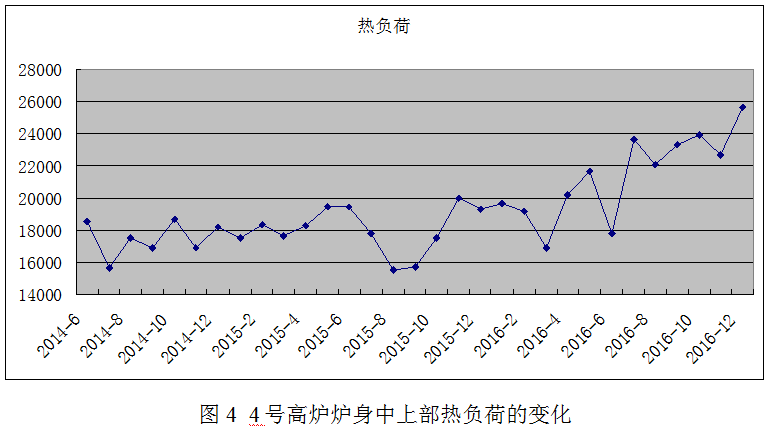

3.2 气流的变化

4号高炉自2014年6月份以来,一直采用平台+漏斗的布料模式,以中心气流为主导气流,适当控制边缘气流的操作制度,当下部炉型发生变化后,煤气的初始分布同时也发生了变化,原本的矿焦平台已不能与之相适应,加之高炉量压紧张,长时间的控风操作,导致气流发生了转变,从炉顶摄像观察,基本看不见柱状中心气流,下料偏慢时,中心不聚,分散无力。从炉墙温度来看,高炉水温差升高,2016年4月份至5月份,水温差由4.5℃上升至7℃,冷却壁热负荷明显上升,如图4所示。2016年5月中旬,料线由1.4m降至1.5m,布料矩阵由C41.5339336.5333.5231.51.5O41.5339336.5333.5231.52调整C41.5339336.5333.5231.52O41.5339336.5333.5231.51.5,增加内环焦炭的布料圈数,并减少内环矿的布料圈数,虽然边缘气流得到了短暂的抑制,但是并没有彻底改变炉况的顺行状况,6月份以后炉墙温度频繁波动,上部压差窜动频繁。2016年6月底,矩阵由C41.5339336.5333.5231.52O41.5339336.5333.5231.51.5调整为C42339.53373342321.5O42339.53373342322,矿焦角度同加0.5°,效果并不理想。

3.3 高炉消耗的变化

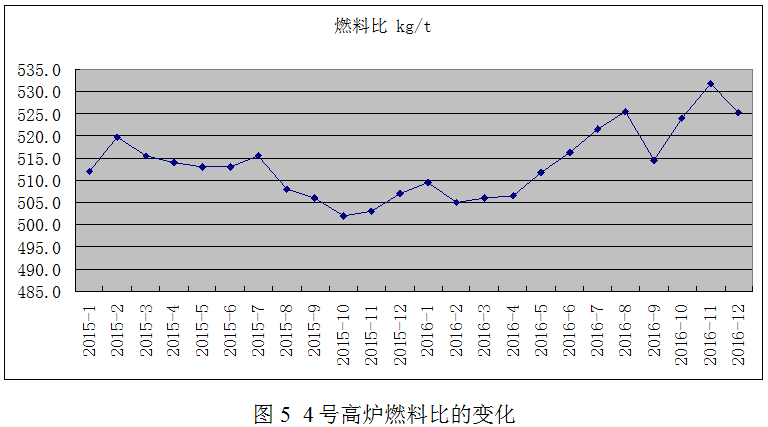

下部炉型不合理,炉缸工作恶化,导致炉况的稳定性、抗波动性等都会下降,消耗必然增加,4号1800m3高炉2015年和2016年各月份的燃料比变化如图5所示,从2016年4月份到2016年12月份,燃料比最高达到532kg/tFe,。

4 炉型恢复采取的措施

4.1 改善焦炭质量、合理用料

外购焦品种多,其性能的不稳定性是高炉下部炉型变化的直接原因,针对这一问题,在南钢炼铁事业部和厂部的生产协调下,尽量减少焦炭品种,采取了以首山焦为主打,青町焦、混合焦为辅的用料模式,即首山一类焦60%+青町焦20%+混合焦20%,并采用分级、分仓管理,且尽可能采取直供,减少焦炭在二次贮存时产生的强度、粒度的偏析造成的质量大幅度波动。进一步稳定优化用料结构,80%自产烧结+5%自产球团+15%生矿,另加固定量300kg/批的蛇纹石适当提高镁铝比,以改善炉渣性能,活跃炉缸。

4.2 适当提高炉温、保证炉缸热量充沛

适当降低炉渣碱度,提高铁水硅素,保证铁水物理热在1510℃以上。同时采用煤气和助燃空气双预热系统进行烧炉,提高风温至1200℃,保持理论燃烧温度2150℃以上,使高温区下移,热量能更多地集中下部,保证炉缸热量充沛。

4.3 加强出铁管理、适当增加铁口深度

通过改善炮泥质量,提高炮泥强度和抗渣性,使炉内渣铁能够均匀地排放,同时适当增加铁口深度,减小炉缸自由铁水区,能够促进风口区域和炉缸上部的热量快速向炉底传递,保证炉缸热量得到均匀分布。

4.4 加强送风制度管理

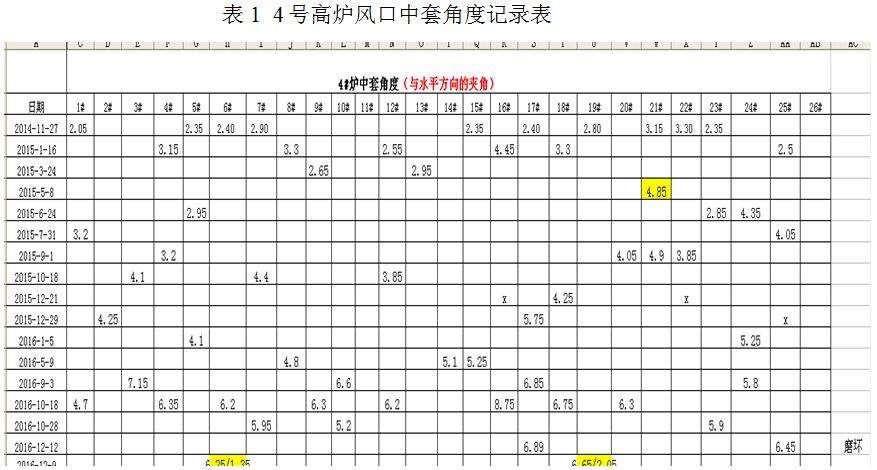

制定合理的送风制度,适当增加风量,以氧换风,并提高顶压以维持合理压差,制定并细化操作方针,各班工长统一、严格按照车间规定的操作方针进行操作,使鼓风动能有计划、有步骤地稳步提高,高炉平均风量由3566m3/min提高至3750 m3/min,鼓风动能由10000上升至11000左右。同时利用高炉休风机会对风口中套的角度进行测量,上翘严重的风口中套在计划检修时更换,风口中套角度见表1,到目前为止已经更换了6个风口中套。

5 炉型恢复的效果

5.1 炉底温度稳步回升

通过采取以上的措施,4号高炉下部炉型参数有效改善,恢复效果较理想,炉芯温度均回升至正常水平,如图6所示。

5.2 经济技术指标改善

炉型恢复以后,高炉顺行状况明显改善,操作参数稳定性提高,量压关系的适应性和稳定性有所好转,气流稳定,下料均匀顺畅,高炉的抗波动能力提高,经济技术指标见表2。

6 结语

南钢4号1800m3高炉针对炉缸下部炉型参数逐步降低,通过实施提高入炉焦炭质量、优化用料结构、提高炉温水平、增加铁口深度、大风量操作等措施,炉型恢复效果显著,炉芯温度快速回升,炉缸工作活跃,为提升高炉经济技术指标奠定了基础。

7 参考文献

[1] 刘元意,蒋学健,周生华.莱钢3200m3高炉炉芯温度变化规律初探[J].炼铁,2015,34(3):9-12.

[2] 朱清天,程树森,赵民革.炉缸死铁层合理深度的计算[C]//中国金属协会分会.2007年中国钢铁年会论文集.成都:中国金属学会,2007:1-7.

[3] 王平,别威.高炉炉缸铁水流场数值模拟[J].金属材料与冶金工程,2011,39(1):16-20.

(责任编辑:zgltw)